基于預拉伸工藝的鋁合金厚板殘余應力消除機理

(中南大學 機電工程學院,湖南 長沙,410083)

新型高強韌型鋁合金7075屬于Al-Zn-Mg-Cu系,主要應用于航空航天領域,王洪等[1?3]對超高強鋁合金的研究進展進行了闡述。高強鋁合金預拉伸板代替模鍛件,用于航天、航空飛行器受力部件,大大降低了加工成本和制造成本。鋁合金預拉伸板雖然具有很多優良性能,但在實際應用中仍然存在較為嚴重的問題,如:部分板材經機械加工后仍然產生彎曲變形,或者發生非預期的變形,加工精度達不到要求,嚴重影響了鋁合金板材的使用性能。殘余應力是存在于預拉伸板中一種無形隱患。拉伸法消除殘余應力是指在機件的端面上,僅僅施加均勻的拉應力使之產生塑性變形,并由之而使應力得到松弛的方法。預拉伸工藝對應力的消減效果明顯,是目前在生產鋁合金預拉伸板時普遍采用的工藝。聶波等[4?7]對熱處理工藝、預拉伸工藝、殘余應力的消減及其對微觀結構和特性的影響進行了研究,Adrien等[8]對鋁合金彈塑性行為進行了研究。有限元是研究鋁合金板從淬火到預拉伸工藝應力變化的有效手段,國內外有不少學者利用有限元對殘余應力進行了研究[9?11]。為消除鋁合金厚板淬火后產生的殘余應力,本文作者首先利用非線性計算功能強大的有限元軟件MSC.Marc對厚板淬火過程進行模擬,然后,采用彈塑性有限元法對含有淬火殘余應力的鋁合金厚板進行預拉伸數值模擬,了解拉伸應力場和拉伸應變場的分布規律,并對預拉伸消除殘余應力的機理進行研究。

1 基本條件

對預拉伸分析模型進行如下基本假設:

(1) 材料為各向同性的連續固體介質,具有等向硬化的彈塑性。

(2) 拉伸時鉗口夾持區域為難變形區。

(3) 拉伸均勻,邊界條件相同,兩端鉗口內所有牙板出力均等。

7075 鋁合金厚板外形尺寸(長×寬×高)為 800 mm×220 mm×50 mm,根據模擬對象的幾何對稱性和邊界條件的對稱性,取試樣的1/8進行模擬。7075鋁合金的彈性模量、泊松比、密度等參數見文獻[12],基于完全熱彈塑性理論進行淬火模擬,基于彈塑性有限元理論進行預拉伸仿真,應力應變曲線通過拉伸實驗獲得。

2 鋁合金厚板殘余應力消除有限元模型

建模時,先進行參數定義[13],以便對幾何尺寸和網格數進行更改。將過程文件的命令流文件進行修改,并保存。單元形式選用8 節點六面體單元,分析單元類型號選為 7;應力-應變關系呈多線性關系,使用等向強化的 Von Mises 屈服準則,7075鋁合金材料溫度為室溫,材料強化準則選用多線性等向強化。選擇直接劃分網格的方法劃分網格,鋁合金厚板單元數為4 500個,節點數為5 450個,夾具單元數為240個,節點數為378個。

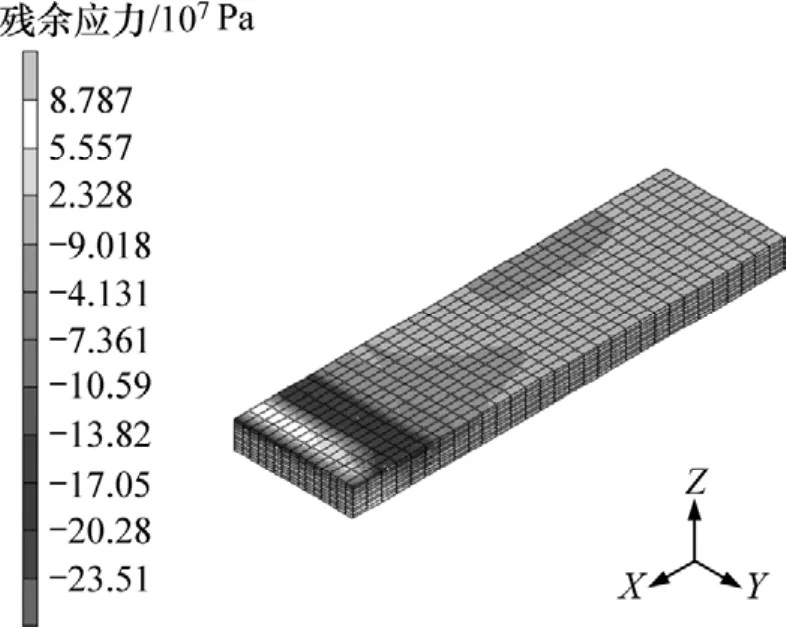

應力場計算的理論基礎是彈塑性理論,有限元模型所采用的直角坐標系設為:板的長度方向為X軸,寬度方向為Y軸,厚度方向為Z軸,如圖1所示。根據結構的對稱性,在模型的3個對稱面上沿X,Y和Z3個方向分別施加對稱約束。以淬火殘余應力的結果文件*.t16,作為初始條件讀入預拉伸模型,將拉伸法消除應力過程按其實際工藝分為加載和缷載2部分進行模擬。在MARC中通過用table的方式定義拉伸力和拉伸速度來實現拉伸過程;缷載過程通過利用生死單元技術,缷載時將夾具各單元變成死單元,以實現夾具的釋放。

圖1 有限元模型和坐標系Fig.1 Finite element model and coordinate system

3 鋁合金厚板殘余應力消除機理

圖2所示為鋁合金厚板淬火后殘余應力作為初始應力的讀入預拉伸模型。淬火后,板材殘余應力呈現內拉外壓的分布規律。對淬火后人工時效之前的航空鋁合金板材,分析不同拉伸量時,鋁合金板材內部殘余應力場的消除規律。圖 3所示為對預拉伸板進行3%拉伸得到的殘余應力分布云圖。從圖3可以看出:淬火后的鋁合金厚板經拉伸后,中間部分應力分布均勻,應力波動不大,

圖2 拉伸前殘余應力Fig.2 Residual stress before pre-stretched

而鉗口端的拉伸區域出現了很大的應力,鉗口端的板材應予以鋸切。

圖3 拉伸3%后殘余應力Fig.3 Residual stress on pre-stretched by 3%

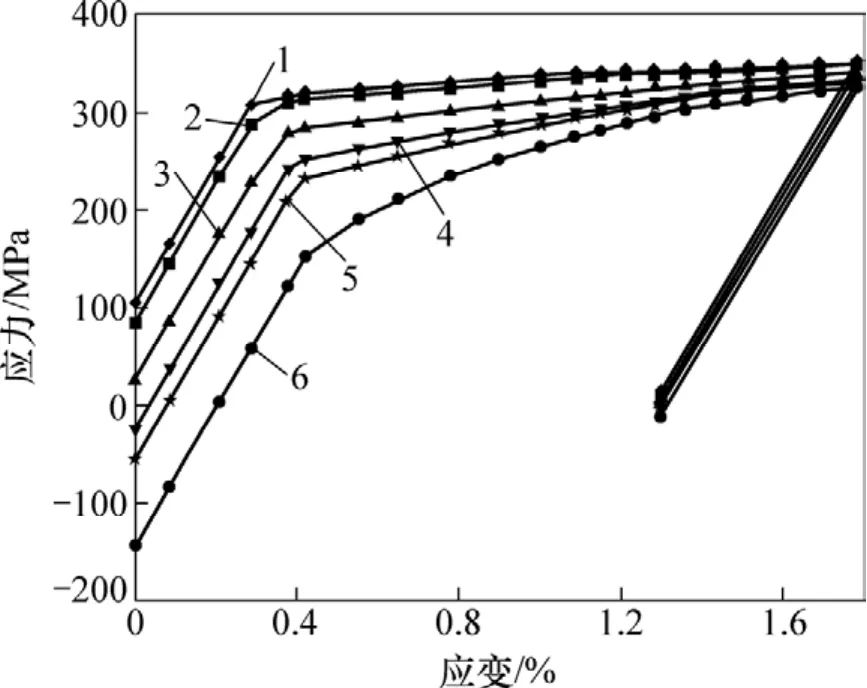

圖4所示為拉伸過程中厚度上沿軋制方向上的應力應變變化。拉伸前內層金屬受拉應力,表層金屬受壓應力。在拉伸的起始階段,表層金屬所受壓應力逐漸減小,一直到0 MPa后,逐漸增大為拉應力,內層金屬是受拉應力逐漸增大。當拉伸量超過一定量時(圖中軋制方向總應變為0.22%),內外層金屬同時受拉。內層金屬一直受拉應力,應力的變化幅度比外層的要小。內層金屬先超過彈性極限進入塑性變形。在拉伸過程中,鋁合金厚板產生彈塑性變形,當預拉伸一定量后松開夾具,厚板會回彈,從而釋放彈性應變,只留下塑性變形,在回彈過程中,應力重新分布。當拉伸量達到3%后繼續拉伸,內外層金屬的X方向應力基本重合在一條直線上,應力很大,但應力差值很小。松開夾具(卸載)后X方向應力迅速下降,最終接近于0 MPa。這說明當預拉量恰當時能將淬火產生的殘余應力降低到接近于零。在消除了殘余應力之后,若繼續拉伸板材,則會重新引起新的彈塑性變形,產生新的應力分布;若無限制地增大拉伸量,則一方面導致板材最終殘余應力不降反而增大,另一方面,可導致板材超過屈服極限而被拉斷。

圖4 拉伸過程中應力與應變的關系Fig.4 Relationship between stress and strain on pre-stretching process

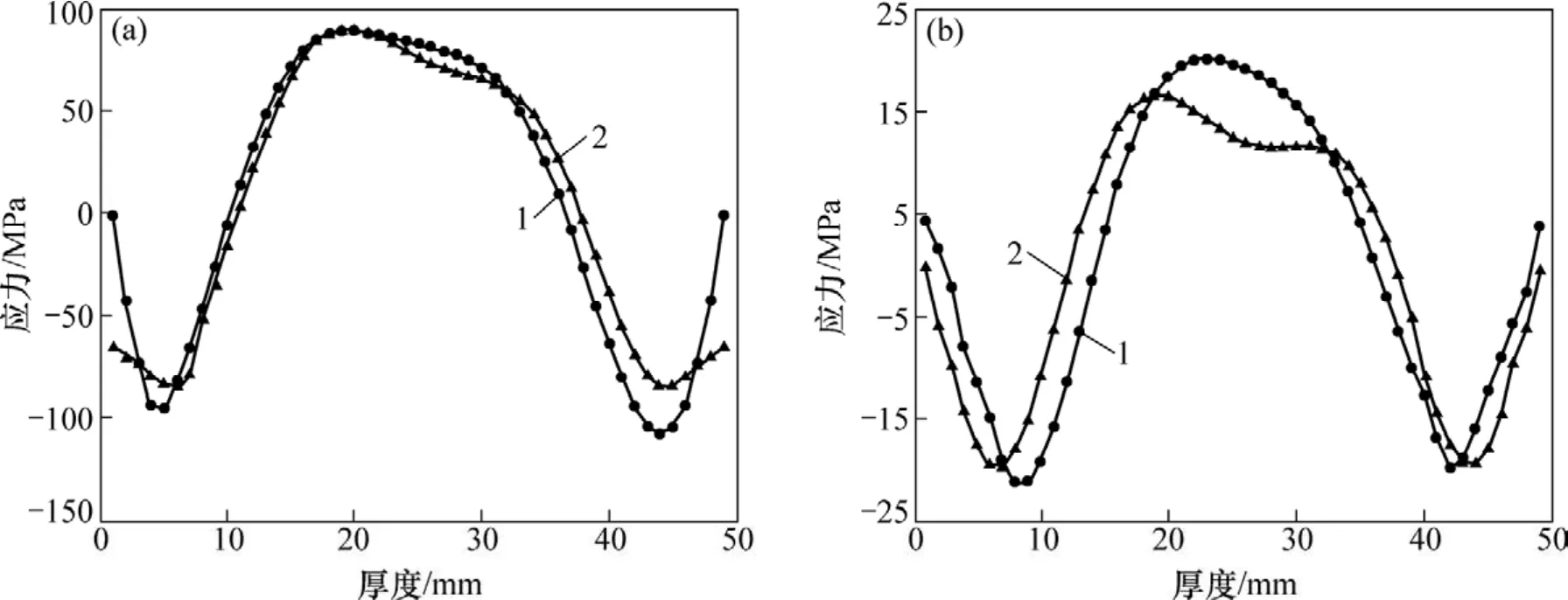

圖5所示為拉伸量分別為0,1%,2%,3%和4%時X方向殘余應力沿厚度上從中心至表面的應力分布。從圖5可見:當拉伸量從1%變化到4%時,隨著拉伸量的增加,應力的消減作用增強;當拉伸量達到1%時,卸載后內外層所受應力仍然相差較大,X方向殘余應力仍然外層受壓而內層受拉,內部拉應力的消減率為 55.9%,表面壓應力的消減率為 49.6%,這說明對于鋁合金厚板,1%的拉伸量不足以消除其殘余應力;當拉伸量達到3%時,X方向殘余應力基本重合在1條直線上,應力差很小,卸載后X方向殘余應力接近于0 MPa,內部拉應力的消減率為87.7%,表面壓應力的消減率為 92.0%。這說明拉伸法可明顯消除板材淬火殘余應力,應力消除效果隨拉伸量的增加而增強。

圖5 拉伸對淬火鋁合金殘余應力的影響Fig.5 Effect of pre-stretching on quenched stress

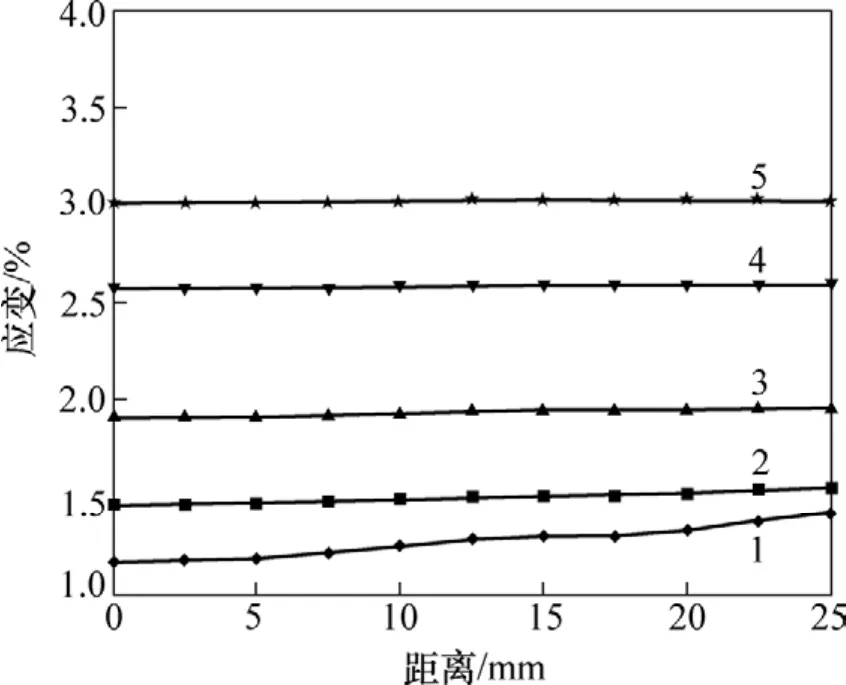

圖6所示為拉伸量分別為0,1%,2%,3%和4%時X方向殘余應力沿厚度上從中心至表面的塑性應變分布。從圖6可見:當拉伸量從1%變化到4%時,隨著拉伸量的增加,塑性應變隨著增加;當拉伸量為2%時,塑性應變約為1.9%;當拉伸量為3%時,塑性應變約為2.6%;當拉伸量為4%時,塑性應變約為3%。這說明預拉伸板殘余應力的消除是以塑性變形增大為代價的。在消除殘余應力的同時,板材會產生較大的變形,因此,在具體的工程實際中不能一味地追求殘余應力的消除效果,而應充分考慮材料的塑性儲備及板材的實際要求,選擇恰當的拉伸量。在滿足殘余應力需要的前提下,應降低預拉伸量。

航空工業所用的鋁合金厚板生產工藝規定:拉伸產生 2.0%的永久變形,但不能小于 1.5%,也不能大于3.0%。因此,對于50 mm厚的鋁合金板,拉伸量應控制在2.0%~3.5%。

圖6 拉伸對塑性變形的影響Fig.6 Effect of pre-stretching on plastic deformation

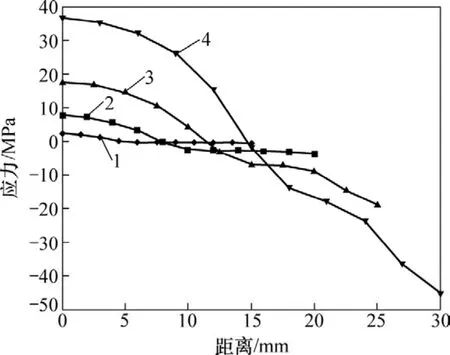

圖7 不同厚度板應力與厚度的關系Fig.7 Relationship between stress and width at different thick plates

圖7所示為厚度分別為30,40,50和60 mm的鋁合金板,拉伸量都為2.5%時,X方向殘余應力沿中心厚度分布圖。由圖7可知:當拉伸量相同時,殘余應力隨板厚的增加而增加。為了有效地降低殘余應力,當板厚增加時,需適當增加拉伸量來降低其殘余應力。拉伸量是控制拉伸最主要的工藝參數之一,對于不同厚度的預拉伸板材,都應有最適合拉伸量范圍。

此外,沿X方向所施加的均勻拉力對其余2個方向的殘余應力也有影響。比較拉伸之前和拉伸之后的Y方向殘余應力σY和Z方向殘余應力σZ,應力均明顯降低。這說明沿軋制方向所施加的均勻拉伸外力對寬度方向和厚度方向的殘余應力都有影響。適當的拉伸量不僅可使軋制方向應力σX大大降低,而且同時會使殘余應力σY和σZ明顯減小。所以,適當地控制拉伸量可使板材各向殘余應力大幅度降低,這也是工程上將機械拉伸法作為消除應力的主要手段之一的重要原因。

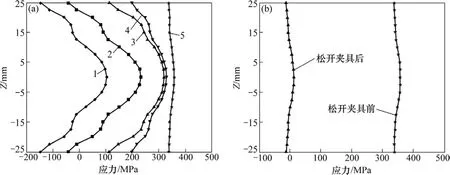

對預拉伸消除鋁合金厚板淬火后殘余應力的機理進行探討。淬火時,將固溶后的鋁合金厚板快速放入冷水中,由于板材表層金屬和內部金屬冷卻速度不均,使得最后表層金屬有殘余壓應力,內層金屬有殘余拉應力[9]。對淬火后的板材進行拉伸,無論是受壓應力的表層金屬,還是受拉應力的內層金屬,它們在受到外力的作用后都將發生變形,當給予的拉伸力超過該金屬的彈性極限后,就發生塑性變形。由于板材的內層金屬原來就具有殘余拉應力,所以,它首先超過彈性極限進入塑性變形。這顯然會導致內層金屬的變形速度比表層金屬的變形速度快,但是,由于板材仍然是一個整體,表層金屬將牽制內層金屬的變形[14]。對淬火后的板材進行預拉伸的實質是使板材內部的殘余應力重新分布。圖8所示為鋁合金板材拉伸時應力分布。由圖 8(a)可知:表層金屬原來具有壓應力,隨著拉伸的不斷進行,逐步轉變為拉應力,而內層金屬一直受拉應力的作用,當拉伸量達到一定值后,表層金屬和內層金屬均受拉應力作用,隨著拉伸的進行,表層金屬和內層金屬的應力差不斷減小。拉伸后松開夾具,鋁合金板會發生彈性回復,只留下塑性變形,在回彈過程中,應力被釋放,卸載前后的應力分布如圖8(b)所示。從圖8(b)可見:卸載后殘余應力變得很小,呈現內拉外壓的應力分布;當拉伸量選擇恰當時,殘余應力可接近于0 MPa;在消除殘余應力的同時,板材會產生較大的變形,塑性應變隨拉伸量的增加而增加,預拉伸消除殘余應力是以塑性變形增大為代價的。

圖8 鋁合金板材拉伸時應力分布Fig.8 Stress distribution on stretching

圖9 淬火后和拉伸2.5%后殘余應力分布圖Fig.9 Residual stress distribution after quenching and pre-stretching by 2.5%

用裂紋柔度法對 50 mm厚的鋁合金板淬火后和預拉伸后的殘余應力進行測量[15],采取線切割的方法在試件上引入裂紋,沿切深每增加1 mm記錄1次應變。試驗采用西南鋁業生產的7075軋制鋁合金厚板,鋁合金厚板的淬火溫度為470 ℃,淬火介質為室溫自來水。考慮到厚板淬火的邊緣效應,應力測試時,從板的中間部位進行測量。使用沈陽四龍機器有限公司生產的500 t液壓拉伸機對淬火后的鋁合金厚板進行預拉伸,拉伸量為2.5%。圖9所示為淬火后和預拉伸后殘余應力測量值,實驗結果與 Marc有限元計算結果比較,應力分布的規律基本相同,其值略小。其原因是:裂紋柔度法求解的是作用在整個裂紋面上的綜合應力,測量方法存在固有的計算誤差;在實驗過程中,存在加工及讀數誤差;在仿真時,為簡化問題進行了一些必要的假設,表面換熱系數的測定精度還有待進一步提高。

4 結論

(1) 利用“生死單元技術”,模擬預拉伸過程中拉伸機夾具的夾緊和放松,并對不同拉伸量消除殘余應力進行模擬。隨著拉伸量的增加,殘余應力隨之減小。

(2) 對預拉伸消除鋁合金厚板淬火后殘余應力的機理進行了研究。淬火后殘余應力呈現內拉外壓的分布規律,隨著拉伸的不斷進行,表層金屬由壓應力逐步轉變為拉應力,而內層金屬一直受拉應力的作用。當拉伸量達到一定值后松開夾具,鋁合金板會發生彈性回復,只留下塑性變形,在回彈過程中,應力被釋放;當拉伸量選擇恰當時,殘余應力可接近于0 MPa。

(3) 殘余應力隨板厚的增加而增加,隨著鋁板厚度的增加,拉伸量也要適當增加,以便更有效地消除殘余應力。

(4) 隨預拉伸量的增加,塑性變形隨之增加,預拉伸板拉伸消除殘余應力是以塑性變形增大為代價的。在消除殘余應力時應注意材料的塑性儲備,在滿足殘余應力和矯直需要的前提下,應盡量降低預拉伸量。

[1] 王洪, 付高峰, 孫繼紅, 等. 超高強鋁合金研究進展[J]. 材料導報, 2006, 20(2): 58?60.WANG Hong, FU Gao-feng, SUN Ji-hong, et al. Present research and developing trends of ultra high strength aluminum alloys[J]. Materials Review, 2006, 20(2): 58?60.

[2] 劉曉濤, 崔建忠. Al-Zn-Mg-Cu系超高強鋁合金的研究進展[J].材料導報, 2005, 19(3): 47?51.LIU Xiao-tao, CUI Jian-zhong. Progress in research on ultra high strength Al-Zn-Mg-Cu alloy[J]. Materials Review, 2005,19(3): 47?51.

[3] 馮春, 劉志義, 寧愛林,等. 超高強鋁合金 RRA熱處理工藝的研究進展[J]. 材料導報, 2006, 20(4): 98?101.FENG Chun, LIU Zhi-yi, NING Ai-lin, et al. Research and progress in retrogression and reaging treatment of super-high strength aluminum alloy[J]. Materials Review, 2006, 20(4):98?101.

[4] 聶波, 王志超, 劉顯東,等. 2A70鋁合金預拉伸厚板熱處理工藝研究[J]. 輕合金加工技術, 2004, 32(7): 41?45.NIE Bo, WANG Zhi-chao, LIU Xian-dong, et al. Study of heat treatment process of 2A70 aluminum alloy pre-stretching plate[J]. Light Alloy Fabrication Technology, 2004, 32(7):41?45.

[5] 陸海慶, 張思平. 7050-T7651鋁合金預拉伸厚板生產工藝研究[J]. 鋁加工, 2004(4): 48?54.LU Hai-qing, ZHANG Si-ping. Study on process of 7075-T7651 aluminum alloy prestretched plate[J]. Aluminum Fabrication,2004(4): 48?54.

[6] LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an. Effects of the two-step ageing treatment on the microstructure and properties of 7B04 alloy pre-stretched thick plates[J]. Rare Metals, 2007,26(3): 193?199.

[7] Michael B, Michael R. Residual stress, stress relief, and inhomogeneity in aluminum plate[J]. Scripta Materialia, 2002,46(1): 77?82.

[8] Adrien J, Maire E, Estevez R, et al. Influence of the thermomechanical treatment on the microplastic behaviour of a wrought Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(6):1653?1661.

[9] 柯映林, 董輝躍. 7075鋁合金厚板預拉伸模擬分析及其在淬火殘余應力消除中的應用[J]. 中國有色金屬學報, 2004, 14(4):639?645.KE Ying-lin, DONG Hui-yue. Pre-stretching process and its application in reducing residual stress of quenched 7075 aluminum alloy thick-plates[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4):639?645.

[10] Muammer K, John C, Taylan A. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174(1): 342?354.

[11] Tanner D A, Robinson J S. Modeling stress reduction techniques of cold compression and stretching in wrought aluminum alloy products[J]. Finite Elements in Analysis and Design, 2003, 39(5):369?386.

[12] 王祝堂, 田榮璋. 鋁合金及加工手冊[M].長沙:中南工業大學出版社, 2000: 322?324.WANG Zhu-tang, TIAN Rong-zhang. Aluminum alloy and hand book of machining[M]. Changsha: Central South University of Technology Press, 2000: 322?324.

[13] 陳火紅, 尹偉奇, 薛小香. MSC.Marc二次開發指南[M]. 北京:科學出版社, 2004: 414.CHEN Huo-hong, YIN Wei-qi, XUE Xiao-xiang. MSC. Marc redevelopment guide[M]. Beijing: Science Press, 2004: 414.

[14] 趙麗麗, 張以都. 預拉伸板軋制?拉伸殘余應力的計算機仿真[J]. 北京航空航天大學學報, 2004, 30(7): 606?609.ZHAO Li-li, ZHANG Yi-du. Computer simulation of residual stress for cold rolling prestretching board[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(7):606?609.

[15] GONG Hai, WU Yun-xin, LIAO Kai. Influence of specimen sampling on internal residual stress test[J]. Advanced Materials Research, 2010, 97(3): 2658?2663.