熱軋帶鋼層流冷卻仿真系統的開發及應用

(北京科技大學 高效軋制國家工程研究中心,北京,100083)

隨著市場對熱軋帶鋼的需求量越來越大,對其質量的要求也越來越高。其中,帶鋼層流冷卻出口溫度就是熱軋帶鋼生產中最重要的質量指標之一,是熱軋生產中最重要的工藝參數和控制參數,也是整個熱軋生產成品質量控制的最后一個環節[1]。它是影響帶鋼組織性能和物理性能的關鍵因素,其范圍必須滿足一定的工藝要求,過高或過低都會造成成品帶鋼的組織性能變差[2]。利用層流冷卻系統,制定合理的冷卻策略和冷卻制度,保證熱軋帶鋼層流冷卻溫度達到工藝要求的目標溫度,提高溫度控制精度一直是熱軋領域關注的重要問題,具有重要的意義[3]。熱軋帶鋼層流冷卻過程是帶鋼與周圍的冷卻介質(水、空氣)的熱交換及熱傳導過程,這個過程與工藝參數(帶鋼溫度、厚度、速度、帶鋼材質、層冷區長度)有很復雜的關系[4]。為了提高卷取溫度的控制精度,首先必須準確計算及預測帶鋼上各跟蹤點在冷卻過程中的溫度變化,同時需要分析各種工藝參數以及控制策略對其的影響規律[5]。這些實驗研究難以或者根本不允許在線進行,開發帶鋼層流冷卻計算機控制的仿真系統,為現場提供帶鋼層流冷卻過程以及各種工藝參數對層流冷卻過程的影響的研究工作及手段就顯得十分必要和迫切[6]。在此,本文作者以德盛1 150 mm熱軋帶鋼層流冷卻系統為研究對象,通過對系統進行研究,建立帶鋼溫降二維有限差分方程模型[7]。利用現場實測數據對模型中部分參數進行辨識和修正,使得模型更加符合現場實際,并得到層流冷卻過程中帶鋼溫度變化和溫度場分布[8]。應用計算機仿真技術,開發了數學模型和控制算法相結合的層流冷卻仿真系統,系統具有友好的人機交互界面(HMI),具有卷取溫度預報仿真、模型參數的優化仿真、集管開啟預設定仿真等諸多功能,可以有效地進行層流冷卻過程的各種仿真實驗,尤其是在實際生產過程中不便進行或不能進行的工況的仿真研究[9]。通過全面系統地仿真分析各種因素對帶鋼冷卻的影響規律和帶鋼溫度的變化規律,為層流冷卻系統的設計、控制策略、控制方法的研究及產品質量的改善提供軟測量和實驗平臺,具有很重要的實用價值[10]。

1 德盛1 150 mm層流冷卻設備布置

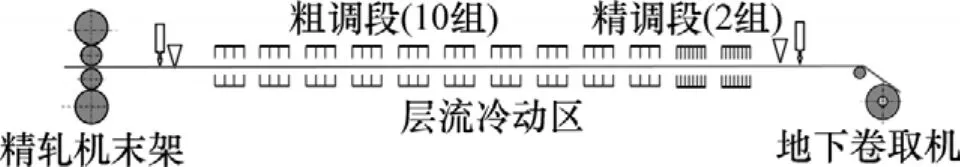

德盛1 150 mm層流冷卻裝置設置在精軋末機架F8與卷取機間的熱輸出輥道上下方,共布置12組集管,其中粗調段10組集管,每組集管分別由4根集管組成。精調段2組集管,每組集管分別由8根集管組

成。在層冷區入口和出口處各設有1組氣吹掃,前者用于吹去精軋后的氧化鐵皮和軋輥冷卻水等雜質,后者用于吹去帶鋼上殘余積水。層冷區前后各有1個測溫儀和1個熱金屬檢測器。層流冷卻裝置的布置如圖1所示。

圖1 德盛1 150 mm層流冷卻設備布置圖Fig.1 Arrangement of laminar cooling equipment in Desheng 1 150 mm hot strip mill

針對德盛1 150 mm熱軋帶鋼廠層流冷卻系統,充分研究了冷卻系統的設備、數學模型、控制策略、冷卻策略、冷卻方式等,并采集了大量的現場生產數據,應用人機界面的思想和軟件工程的理論,開發了熱軋帶鋼層流冷卻仿真系統。

2 層流冷卻仿真系統數學模型的建立和驗證

2.1 層流冷卻仿真系統數學模型的建立

仿真是建立在相應物理系統上的數學模型在計算機上解算的過程,數學模型是仿真的基礎,只有擁有正確的數學模型和數據,才能得到正確的仿真結果,仿真才有意義[11]。針對1 150 mm系統建立的二維有限差分方程模型,結合傳熱學原理和數學上的差分原理,可以比較細致地考慮換熱邊界條件、厚度方向熱傳導、熱物性參數與帶鋼的溫降之間相互影響的關系,數學模型更具有機理性,控制精度比較高[12]。為了提高溫度控制模型的精度,本文作者利用現場數據對水冷換熱系數模型進行修正,對仿真過程模型中的換熱系數進行反復地辨識和修正,得到了切合實際帶鋼降溫過程的模型結構形式,分析計算出帶鋼在層流冷卻過程中溫度變化和溫度場分布,為進一步分析帶鋼冷卻策略選擇提供了基礎。

在實際生產過程中,精軋機組都要升速軋制,升速軋制主要是為了縮短軋制時間,提高生產效率。由于軋制速度的變化,帶鋼在輸出輥道上的運動是一個變速的過程,帶鋼各點通過層流冷卻區的時間差異很大,層流冷卻實際上是在很大空間范圍內對處于變速運動中的帶鋼沿長度方向逐點進行的。要對升速軋制的帶鋼進行溫度仿真,需要根據精軋升速時帶鋼在層流冷卻的加速度、速度以及速度變化的位置點,確定每一個樣本段在層流冷卻區中每一個集管冷卻單元下的實際速度和時間,應用有限差分模型計算出粗調和精調開閥的組合以及溫降,逐段仿真出整條帶鋼在升速軋制時層冷出口溫度的變化[13]。

2.2 層流冷卻仿真系統數學模型驗證

仿真系統可以在層流冷卻區域內對帶鋼樣本段進行溫降仿真和分析,也可以進行帶鋼全長范圍內整體冷卻效果的仿真。

2.2.1 層冷區域仿真驗證

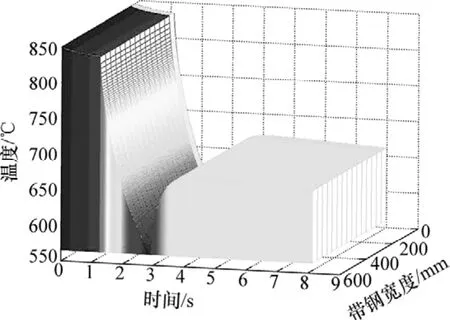

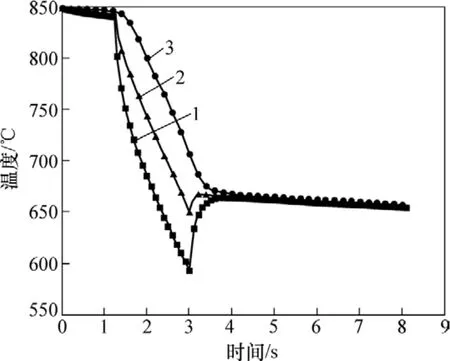

對于層流冷卻仿真系統所建立的數學模型和控制方法,用現場生產工藝參數,根據模型自學習程序,對仿真過程模型中的水冷換熱系數進行自適應修正,修正后的換熱系數可用于同一塊鋼下一跟蹤段的模型計算。選擇軋制工藝參數如下:終軋溫度為 850℃,開啟10組粗調集管,帶鋼厚度為2.75 mm,速度為7 m/s,空氣溫度和水溫都為25 ℃,前向冷卻,帶鋼的三維和二維溫降曲線圖如圖2和圖3所示。

圖3所示為帶鋼經過層冷區的溫降曲線圖,實測出口溫度為646.3 ℃,可以看出仿真計算的溫度變化與實際溫度控制要求基本一致,表明經過模型自適應修正過的有限差分模型非常準確的,所建立的仿真系統模型能夠較好地模擬現場實際帶鋼運行狀況和帶鋼的溫降過程,完全達到了控制精度的要求。

圖2 開啟粗調集管帶鋼表面溫降三維圖Fig.2 Three-dimensional curves of cooling temperature

圖3 開啟粗調集管帶鋼表面溫降二維圖Fig.3 Two-dimensional curves of cooling temperature

2.2.2 帶鋼全長升速軋制仿真驗證

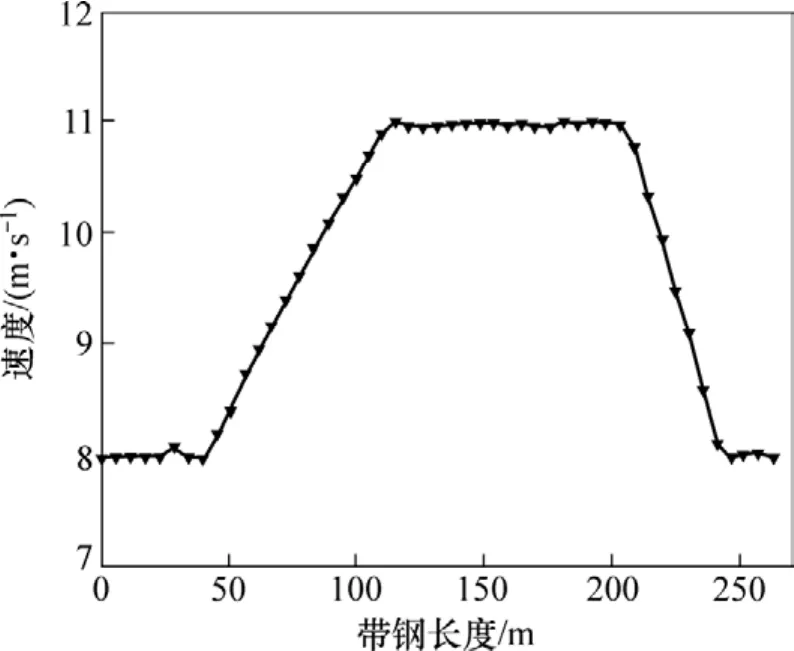

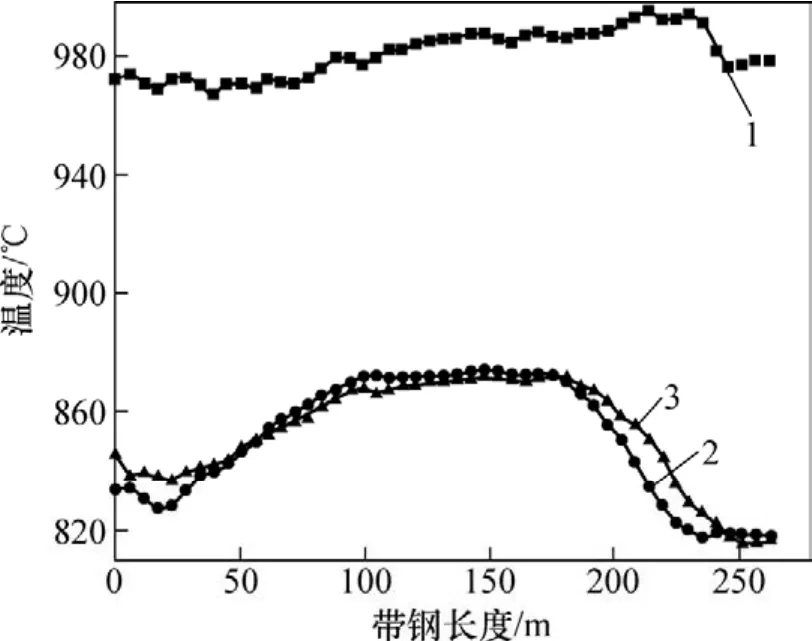

采用現場正常生產數據,帶鋼全長268 m,對全長帶鋼樣本微跟蹤分48段,升速軋制,速度圖如圖4所示。從圖4可見:帶鋼標準運行速度為8.0 m/s;帶鋼高速運行的速度為11.0 m/s;拋鋼后卷取機卷筒減速度為?0.6 m/s2;精軋進行1次升速和1次減速,加速度為0.40 m/s2;減速度為?7.6 m/s2;獲取了層流冷卻區帶鋼全長的入口溫度,對帶鋼全長進行空冷。由于軋制速度的變化導致板帶在輸送輥道上的運動是一個變速的過程,所以,模型控制采用分段控制,對樣本段空間位置進行跟蹤和對樣本段速度進行預測。圖5所示為獲得實際測得層冷入口溫度、實測空冷后出口溫度,以及仿真得到的出口溫度圖。

圖4 精軋升速軋制速度曲線圖Fig.4 Speed curve in accelerative rolling

圖5 進行空冷的帶鋼實際與仿真示意圖Fig.5 Sketch map of actual and simulation of air-cooling

從圖5可以看出:層冷出口溫度受帶鋼的速度影響較大,在不進行任何動態調節冷卻集管控制下,帶鋼全長出現溫度兩頭低、中間高現象,溫度的變化有近100 ℃。層冷出口溫度仿真結果與實際測量結果基本相符合,其溫差都不超過 10 ℃,此仿真控制方法能切合實際模擬仿真出升速軋制帶鋼溫降過程,為選取層流冷卻策略和開啟閥門組合來保證在速度變化期間帶鋼卷取溫度的穩定性提供了依據。

3 層流冷卻仿真系統功能

帶鋼層流冷卻仿真系統是在VisualC++6.0的編輯環境下進行開發的,系統具有友好的人機交互界面,將層流冷卻系統的所有參數設定和控制功能放在一個界面上,便于人工對參數進行修改和操作控制。依據現場軋制規程的要求,仿真系統包括數學模型處理、參數輸入、圖形界面坐標系的建立、集管組態的顯示、溫降曲線的顯示、文件的讀寫等功能。仿真系統的主要包括以下幾個方面的仿真分析功能。

3.1 卷取溫度預報仿真

根據 L2級設定的帶鋼終軋溫度、速度、厚度等工藝參數,層流冷卻系統就可以根據數學模型計算出開啟的集管組合,以及在冷卻區內任一時刻帶鋼沿長度和寬度方向的溫度分布,得到實際溫降曲線。仿真界面和仿真曲線如圖6所示。

在界面上的集管選擇處任意選擇要開啟的集管,在操作選擇處選擇半自動控制模式,通過卷取溫度預報模型計算,就可在圖形顯示區顯示出某段帶鋼經過層冷區域各時段的溫度、所用的時間以及曲線狀態。用鼠標選中“坐標標記線”,移動鼠標,“坐標標記線”就可以在圖形界面上下移動,可以很容易看清觀察點所在的坐標溫度。

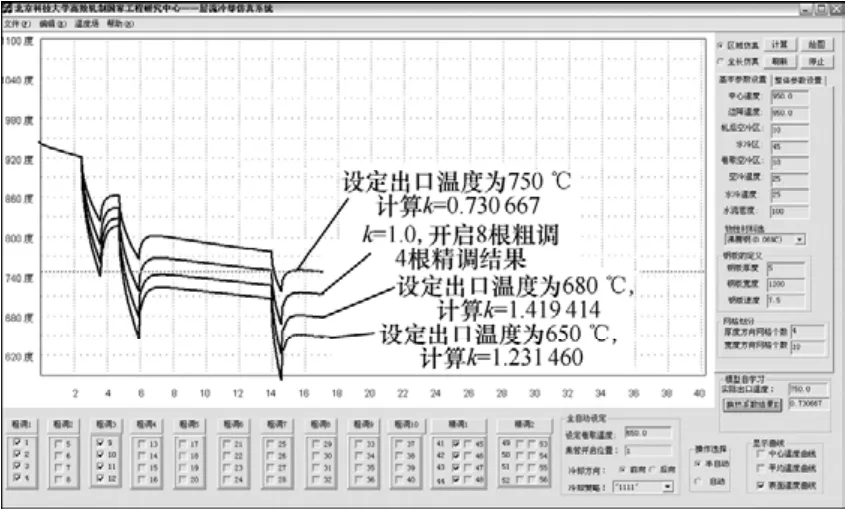

3.2 溫度模型參數的優化仿真

為了不斷提高溫度模型的計算精度,以預設定所采用的自適應系數為起點試算,即調用有限差分模型預測卷取溫度,利用模型的預報值與實測值的偏差,不斷修改自適應系數,直至模型預報值和實際值的偏差在預定的精度范圍內。自適應系數試算法采用牛頓?拉斐森迭代公式。新的自適應系數可用于隨后設定,以提高仿真系統的性能與精度[14]。圖7所示為模型參數自適應仿真示意圖。圖7設定工藝參數如下:終軋溫度為950 ℃,開啟8根粗調和4根精調下,模型計算層冷出口溫度為710 ℃,計算出經過層冷的溫降。在模型自學習模塊處設定不同的出口溫度,就可以對選定開啟集管的進行水冷換熱系數的模型自學習,并在窗口顯示自學習系數。

圖7 模型參數自適應仿真示意圖Fig.7 Sketch map of adaptive simulation of model parameters

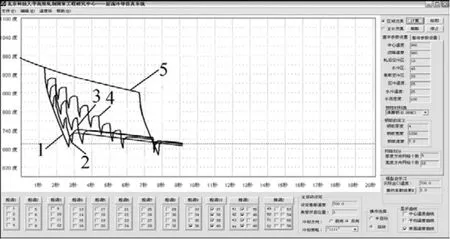

3.3 集管開啟預設定仿真

根據選擇的冷卻控制方式、控制策略、集管的起始位置以及要達到的預設定卷取溫度,用差分模型自動計算出達到冷卻溫度所需要的開啟集管數,計算的結果在集管選擇處顯示,并在圖形曲線區域顯示曲線。

為滿足不同規格、不同鋼種和不同性能要求產品對于卷取溫度和冷卻速度的要求,層流冷卻系統有 4種冷卻控制策略,包括:閥門的起始位置、冷卻方向、稀疏模式以及頭尾特殊處理方式。閥門的起始位置決定了進入水冷區前空冷的長度。冷卻方向分先強冷后弱冷和先弱冷后強冷2種。稀疏模式指一組集管的開啟方式,分“1111”,“1110”,“1010” 和“1000” 4 種。圖8所示為在自動控制模式下,入口溫度為980 ℃,預設定卷取溫度為700 ℃,設定冷卻策略各為前向冷卻(“1111”,“1110”,“1100”和“1000”模式)和后向冷卻方式,各冷卻策略下表面溫度的趨勢曲線圖。

集管開啟的模式不同,不僅影響卷取溫度,也會影響冷卻速度。從圖8可以看出:進過預設定模型計算,帶鋼終冷溫度都會在700 ℃左右,計算出開啟的集管組合在集管選擇處顯示。每種控制模式都要進行冷卻能力校核,若選定的模式不足達到預設定的溫度,則提示選擇合適的模式。因此,該仿真模塊能根據選擇的冷卻策略和冷卻方式,經過預設定計算,計算開啟集管并校核冷卻能力,對指導生產具有一定的借鑒作用。

圖8 集管開啟預設定模型仿真示意圖Fig.8 Sketch map of pre-set model of open cooling tube simulation

3.4 改變模型參數仿真分析

帶鋼冷卻效果受板厚、帶鋼運行速度、物性參數、環境溫度和水溫等多種因素的影響,用層流冷卻仿真系統可以很好的研究不同的工藝參數下對層流冷卻過程中帶鋼的溫降曲線的影響。圖9所示為改變帶鋼速度,帶鋼經過層冷區的溫降曲線圖。

圖9 改變帶鋼速度(m/s)對終冷溫度影響示意圖Fig.9 Sketch map of effect of strip speed on final cooling temperature

層流冷卻區的基本參數設置包括以下設定:(1)層冷區定義軋后空冷區、水冷區、卷取空冷區;(2) 冷卻水定義空冷區溫度、水冷溫度、水流密度;(3) 鋼板定義中心溫度、邊降溫度、鋼板厚度、鋼板寬度和鋼板速度;(4) 網格劃分包括厚度方向網格個數、寬度方向網格個數;(5) 物性材料選擇沸騰鋼(0.06% C)、鎮靜鋼(0.08% C)、低碳鋼(0.23% C)、中碳鋼(0.4% C)和Si-Mn鋼。改變以上任意的參數或參數組合,根據層冷數學模型就能仿真出過程參數的曲線,從而對工藝進行指導。

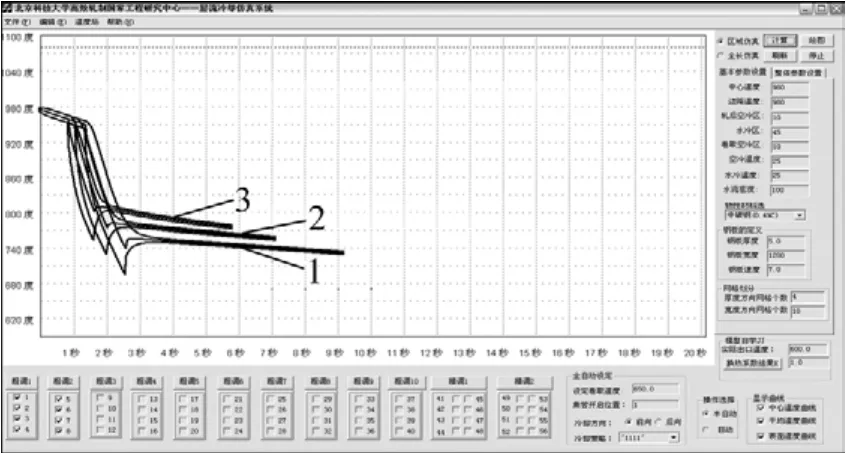

3.5 升速軋制時帶鋼全長溫度仿真

采用加減速軋制技術后,帶鋼各點通過層流冷卻區的速度差異變化很大,必須對升速軋制的帶鋼速度和加速度進行準確分析和分段微跟蹤,預測樣本段經過層冷的時間,計算整條帶鋼的卷取溫度,分析升速軋制對帶鋼卷取溫度的影響,為選取層流冷卻策略和開啟閥門組合提供軟測量數據[15]。升速軋制帶鋼全長溫度仿真需要在界面設置升速軋制時初始條件即根據升速軋制速度圖,設置各個時段的速度(v1,v2和v3)和加速度(a1,a2和a3)。整條帶鋼跟蹤劃分段數,可以均勻劃分(設定帶鋼全長和劃分段長度)和自定義劃分(選擇升速軋制各段長度設置選項按鈕,設置速度變化各段長度)。

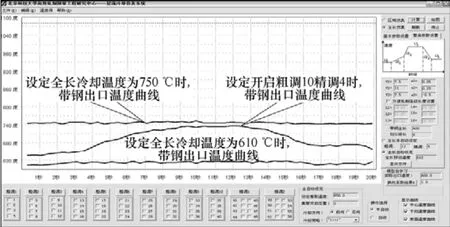

圖10所示為升速軋制帶鋼全長溫度仿真2種控制方式下樣本跟蹤點出口溫度曲線仿真結果。全長半自動設定,設定粗調和精調開啟的集管數,可以顯示不進行動態調節冷卻集管下帶鋼全長的溫度曲線。全長自動設定,在給出全長預設定溫度下,根據界面輸入的帶鋼速度和加速度的準確跟蹤,對冷卻集管進行動態調整來確定閥門的開啟組合,使全長帶鋼均衡地在預設定溫度內,并將將開啟的集管狀態和最終控制溫度輸出到記事本中。在左下角有個“顯示文件”按鈕,可以查看開啟集管的狀態和終冷溫度。

圖10 升速軋制帶鋼全長溫度仿真Fig.10 Whole strip temperature in accelerating rolling simulation

4 層流冷卻仿真系統應用

該仿真系統的開發是建立在德盛1 150 mm熱連軋生產線層流冷卻系統的基礎上,系統采用了大量現場實際生產數據,對系統的數學模型、控制策略等進行了多方面的驗證,得到了可靠的結果,說明仿真結果可信。在此基礎上,利用仿真系統進行了在實際生產過程中不便進行或不能進行的工況仿真,得到了很多實用數據,對現場實際系統應用提供了很好的理論支持和實驗驗證,部分結果已經得到應用。系統自2009年3月運行一直穩定運行至今,控制結果完全滿足在線生產要求,帶鋼全長溫度100%控制在(目標值±20) ℃以內(實際考核精度),80%控制在(目標值±10)℃以內。

5 結論

(1) 以德盛1 150 mm熱軋帶鋼層流冷卻系統為背景,對層流冷卻系統的數學模型、控制策略和控制方式進行了研究,利用現場實測數據對模型中部分參數進行修正,使得模型更加符合現場實際。

(2) 在 VC++環境下開發了數學模型和控制算法相結合的層流冷卻仿真系統,該仿真系統具有友好的人機交互界面(HMI),將參數設定和控制功能放在同一個界面上,便于參數修改和操作控制。

(3) 層流冷卻仿真系統可以有效地進行層流冷卻過程的各種仿真實驗,分析各種因素對帶鋼冷卻溫度的影響規律和帶鋼冷卻溫度的變化規律,為指導操作、控制系統的設計和控制方法的研究提供了可行性依據。

(4) 仿真系統以現場實際系統為基礎,其仿真分析結果對現場實際系統應用提供了很好的理論支持和實驗驗證。

[1] 謝海波, 佘廣夫, 劉相華, 等. 熱軋帶鋼層流冷卻設定模型的開發與實現[J]. 東北大學學報: 自然科學版, 2004, 25(10):961?964.XIE Hai-bo, SHE Guang-fu, LIU Xiang-hua, et al. Development and realization of mathematical model of laminar cooling system of hot-rolled strips[J]. Journal of Northeastern University:Natural Science, 2004, 25(10): 961?964.

[2] 王笑波. 板帶層流冷卻過程控制方法[J]. 中南工業大學學報:自然科學版, 2003, 34(4): 390?393.WANG Xiao-bo. A new control method of slab and strip laminar flow cooling process[J]. Central South University of Technology:Natural Science, 2003, 34(4): 390~393.

[3] 陳小燕, 柴天佑, 王笑波, 等. 板帶層流冷卻系統仿真軟件包的研究與開發[J]. 系統仿真學報, 2002, 6(6): 785?789.CHEN Xiao-yan, CHAI Tian-you, WANG Xiao-bo, et al.Realization of dynamic simulation software for strip laminar cooling system[J]. Journal of System Simulation, 2002, 6(6):785?789.

[4] 宋勇, 蘇嵐, 荊豐偉. 日照1 580 mm熱連軋機層流冷卻控制系統[J]. 冶金自動化, 2009, 33(3): 24?28.SONG Yong, SU Lan, JING Feng-wei. Laminar cooling control system for 1 580 mm hot strip mill in Rizhao Iron & Steel Co[J].Metallurgical Industry Automation, 2009, 33(3): 24?28.

[5] 韓斌, 佘廣夫, 王軍生, 等. 熱軋帶鋼控制冷卻過程的樣本跟蹤策略[J]. 鋼鐵, 2004, 39(11): 41?43.HAN Bin, SHE Guang-fu, WANG Jun-heng, et al. Elements tracking strategy of hot strip control cooling process[J]. Iron and Steel, 2004, 39(11): 41?43.

[6] 侯立剛, 張國民, 肖宏. 熱連軋過程中溫度場的模擬[J]. 鋼鐵研究學報, 2006, 18(8): 32?34.HOU Li-gang, ZHANG Guo-min, XIAO Hong. Simulation of temperature field during hot tandem rolling[J]. Journal of Iron and Steel Research, 2006, 18(8): 32?34.

[7] 宋勇, 蘇嵐, 謝新亮. 基于有限差分算法的帶鋼卷取溫度在線控制模型[J]. 鋼鐵, 2009, 44(5): 44?47.SONG Yong, SU Lan, XIE Xin-liang. Online control model for coiling temperature of hot strip based on FDM[J]. Iron and Steel,2009, 44(5): 44?47.

[8] Kumar R K, Sinha S K, Lahiri A K. Modeling of the cooling process on the runout table of a hot strip mill: A parallel approach[J]. IEEE Transactions on Industry Applications, 1997, 33(3): 807?814.

[9] 蔡曉輝, 龔彩軍, 謝海波, 等. 層流冷卻系統中動態修正設定計算[J]. 鋼鐵, 2004, 39(1): 37?40.CAI Xiao-hui, GONG Cai-jun, XIE Hai-bo, et al. Dynamic modification of setting calculation for laminar cooling system[J].Iron and Steel, 2004, 39(1): 37?40.

[10] Latzel S. Advanced automation concept of runout table strip cooling for hot strip and plate mills[J]. IEEE Transactions on Industry Applications, 2001, 37(4): 1088?1097.

[11] 彭良貴, 于明, 王昭東, 等. 熱軋帶鋼層流冷卻數學模型述評[J]. 軋鋼, 2003, 20(6): 25?29.PENG Liang-gui, YU Ming, WANG Zhao-dong, et al.Discussion on mathematical models of laminar cooling system used in hot strip mill[J]. Steel Rolling, 2003, 20(6): 25?29.

[12] Schutz W, Kirsch H J, Fluss P, et al. Extended property combinations in thermo mechanically control processed steel plates by application of advanced rolling and cooling technology[J]. Ironmaking and Steelmaking, 2001, 28(2): 180?184.

[13] 蘇艷萍, 楊荃, 何安瑞, 等. ASP1700熱軋帶鋼層流冷卻過程中影響板形變化的熱應力求解[J]. 鋼鐵, 2008, 43(5): 55?60.SUN Yan-ping, YANG Quan, HE An-rui, et al. Calculation of thermal stress affecting strip flatness during run out table cooling of ASP 1700 strip mill[J]. Iron and Steel, 2008, 43(5):55?60.

[14] 張大志, 申屠南凱, 李軒, 等. 西門子 S7?400的熱連軋層流冷卻自動控制系統[J]. 電氣傳動, 2007, 37(8): 44?47.ZHANG Da-zhi, SHENTU Nan-kai, LI Xuan, et al. Automatic laminar cooling control system based on Siemens S7?400[J].Electric Drive, 2007, 37(8): 44?47.

[15] 彭良貴, 劉相華, 王國棟. 熱軋帶鋼層流冷卻的控制策略及其應用[J]. 鋼鐵研究學報, 2005, 17(6): 5?9.PENG Liang-gui, LIU Xiang-hua, WANG Guo-dong.Controlling strategies for laminar cooling of hot rolled steel strip[J]. Journal of Iron and Steel Research, 2005, 17(6): 5?9.