聚氨酯泡沫表面電沉積鎳工藝研究

王德慶,李軍靈

(大連交通大學 材料科學與工程學院,遼寧 大連 116028)*

0 引言

多孔鎳是一種比表面積大,孔隙率高達98%,具有三維網狀結構的新型功能材料[1].多孔鎳可應用在過濾分離、熱交換器材料、催化劑載體和電極材料等方面.

聚氨酯泡沫表面電沉積鎳工藝是制備多孔鎳材料的關鍵步驟.目前,用化學鍍方法在聚氨酯泡沫上先沉積一層導電的鎳鍍層,然后再電沉積鎳加厚鍍層是制備多孔鎳的主要方法[2].電沉積實質上是金屬的電結晶過程,是以鍍件為陰極,將電解質中的金屬離子沉積到鍍件表面,形成一層均勻致密的電鍍層[3].化學鍍技術具有設備簡單、操作方便、工藝靈活、鍍層厚度均勻、表面質量好等優點,是表面處理行業中一種常用和重要的工藝方法[4].

鎳鉻合金具有硬度高、耐磨、耐氧化性以及抗高溫氧化、抗硫化腐蝕的能力,能用于一些較苛刻的工作環境,是一種耐熱合金[5-6].

本文以工藝參數對鍍層厚度的影響為研究對象,采用化學鍍、電沉積工藝在聚氨酯表面電沉積鎳,研究了溫度、pH、電流密度和電沉積時間對鍍層厚度的影響,確定聚氨酯表面電沉積鎳的最佳工藝,從而為聚氨酯表面Ni-Cr共沉積制備多孔耐熱合金的制備工藝打下基礎.

有關電沉積鎳的制備工藝對多孔鎳性能的報道集中在抗拉強度、電阻率、吸聲性能等[3,7-9],但有關工藝參數對鍍層厚度的影響的報道相對較少.本文對聚氨酯表面電沉積鎳的鍍液溫度、pH、電流密度和電沉積時間對鍍層厚度的影響進行了系統研究.

1 實驗方法

本實驗中采用的聚氨酯泡沫孔徑為10 ppi(每英寸孔數),比表面積為3.92 cm-1.將聚氨酯泡沫切割成2 cm×2 cm×0.5 cm的試樣經清洗和干燥后進行預處理、化學鍍鎳和電沉積鎳.

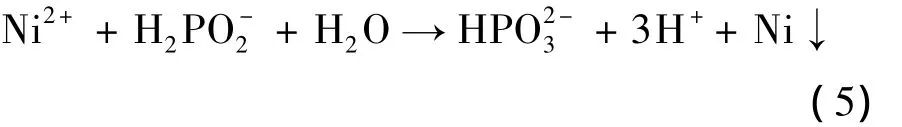

聚氨酯試樣預處理的步驟包括:清洗、除油、粗化、中和、敏化和活化,所用溶液及條件如表1所示.為了防止前一道工序的殘留物污染下一道工序的溶液,各工序間都要用去離子水沖洗試樣.

按表2所述配方配制化學鍍液,用恒溫水浴鍋(北京市永光明醫療儀器廠)加熱鍍液至85℃時,用PHB-3型便攜式pH計將溶液的pH調節至4.5,將活化后的試樣經去離子水沖洗后浸入化學鍍液中鍍1 h.試樣經化學鍍后,從鍍液中取出,用去離子水清洗并干燥.

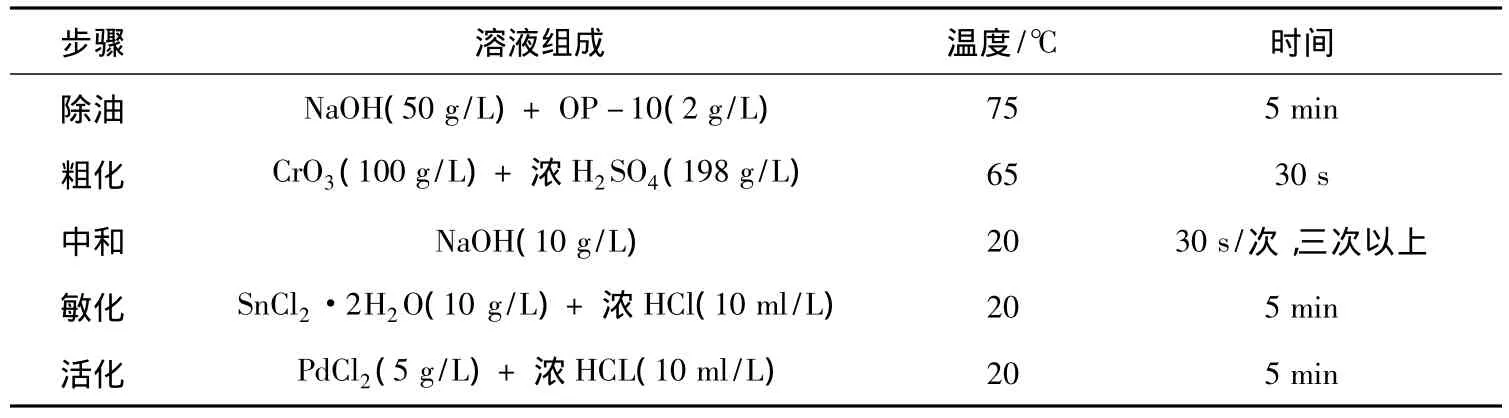

表1 聚氨酯泡沫化學鍍預處理配方及條件

表2 聚氨酯泡沫化學鍍鎳溶液組成及條件

按表3配制電沉積鎳溶液,將電鍍槽放入恒溫水浴鍋中,通過控制恒溫水浴鍋溫度調節電鍍液溫度,當電鍍槽中的鍍液溫度達到設定值時,分別用10%氨水和鹽酸水溶液調節電鍍液的pH.當達到給定值后,將固定在陰極掛鉤的經化學鍍鎳試樣和陽極鎳板(2 cm×5 cm)浸入電鍍液中,使用WYK-505直流穩壓穩流電源(東方集團易事特公司)控制電流,電沉積鎳1 h后,取出試樣后進行清洗和干燥處理.

表3 聚氨酯泡沫電鍍鎳溶液組成及作用

電沉積鎳在鍍液溫度為60℃,電流密度為5 A/dm2和鍍液pH為4.2的條件下進行.最后利用經過優化后的鍍液pH值和溫度以及電流密度參數進行不同時間的電鍍,探討鍍鎳層厚度的變化規律.

將試樣用環氧樹脂和固化劑按質量比5∶1鑲嵌.室溫放置24 h完全固化后,用砂紙打磨試樣(砂紙粒度由粗到細依次為 240、400、600、800、1000和1 200號),先后用粒度為3.5和1 μm的拋光膏進行拋光,清水沖洗試樣后備用.用XJF-02A型金相顯微鏡觀察鍍層橫截面形貌,再用Sigmascan Pro軟件測量鍍層厚度.用JSM-6360LV型掃描電鏡(SEM)觀察鍍層質量,并用能譜儀(EDS)測定鍍層成分.

2 結果與討論

2.1 聚氨酯化學鍍鎳形貌變化

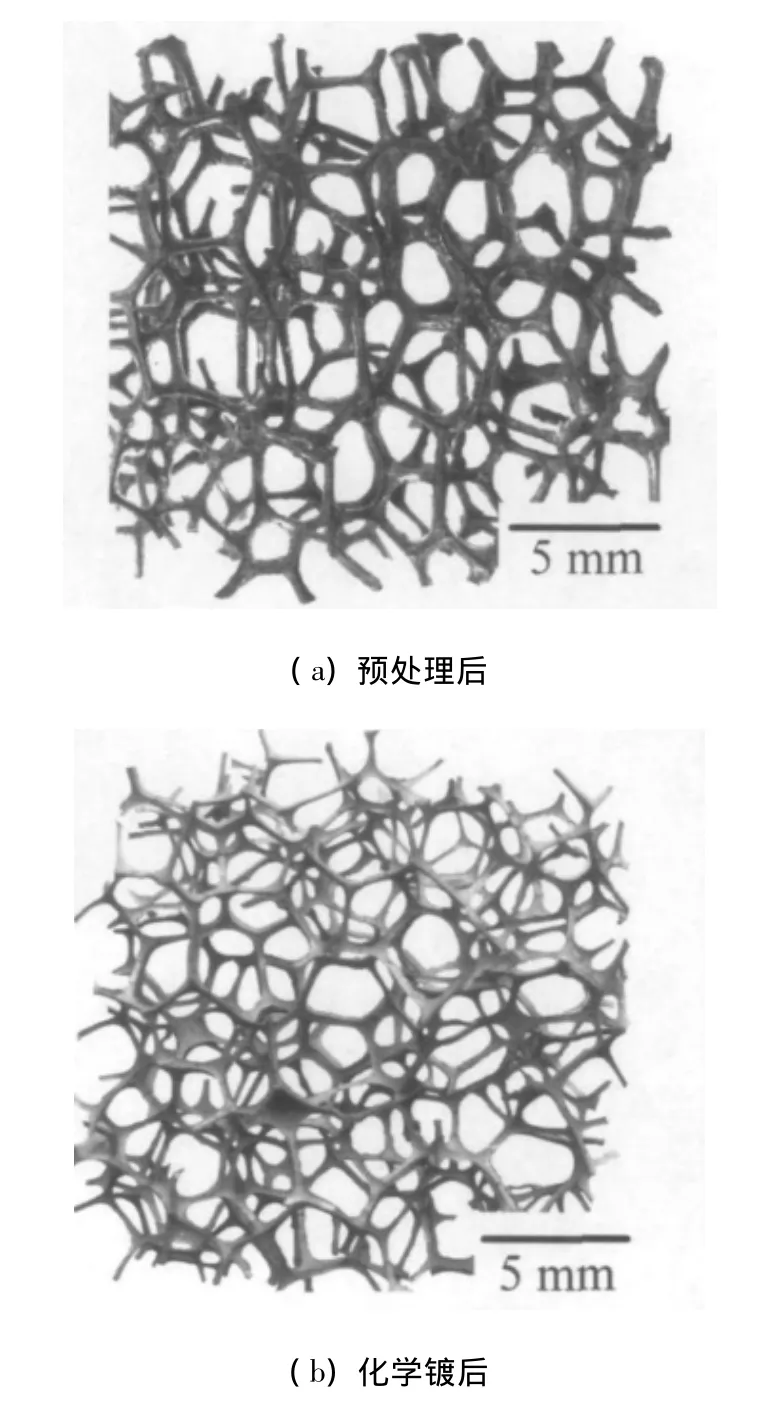

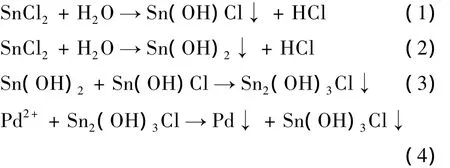

圖1分別為聚氨酯泡沫預處理后、化學鍍后的形貌,可以看到經過不同處理的聚氨酯泡沫保持了原泡沫基體的結構形貌.預處理后的聚氨酯泡沫顏色稍微發白,這是因為聚氨酯泡沫表面附著了一層活性物質,主要成分是金屬鈀微粒.金屬鈀微粒是活化液中的鈀離子Pd2+離子被鍍件基體表面的Sn2+離子還原而成,Sn2+是聚氨酯泡沫在敏化過程中從敏化液中吸附獲得的.預處理后聚氨酯表面形成了一層很薄的均勻催化結晶中心的金屬薄膜,期間發生的化學反應如下:

圖1 聚氨酯泡沫化學鍍鎳前后形貌

化學鍍是在具有催化活性的表面上,利用還原反應,在泡沫表面沉積金屬層.本研究采用次亞磷酸鈉為還原劑,反應為:

生成的Ni沉積于泡沫表面,由于Ni本身對該反應具有催化作用,所以化學鍍可以持續進行,直到達到一定厚度的均勻鍍層.化學鍍后聚氨酯泡沫變為灰白色,用肉眼觀察可發現化學鍍鍍層較薄且不均勻.

2.2 聚氨酯泡沫電沉積鎳工藝參數對鍍層厚度的影響

2.2.1 鍍液pH對鍍層厚度的影響

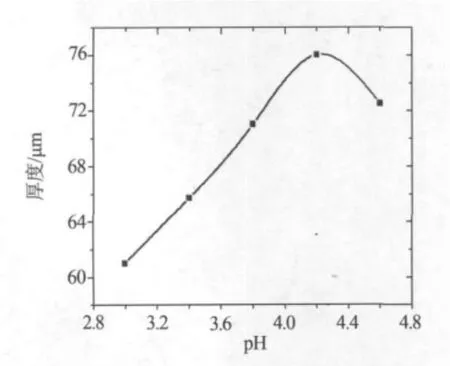

聚氨酯泡沫表面電沉積鎳的鍍液pH對鍍層厚度的影響如圖2所示.由圖2可見,鍍層厚度隨著鍍液pH的升高先增大后減小,當pH為4.2時,鍍層厚度達到最大為76 μm.

圖2 電沉積鎳pH對鍍層厚度的影響

電沉積過程中的電極反應是進行電沉積研究的基礎,電沉積鎳過程中陽極發生氧化反應,陰極發生還原反應,電極反應如下:

當電鍍液的pH較低時,陽極溶解較好,溶液中Ni2+的濃度高,鍍液導電性好,但同時氫氣析出較多,如式(7)所示,容易產生針孔,沉積速率降低[10].隨著鍍液pH的升高,鍍液分散能力也隨之提高,鍍層的沉積速率提高.當電鍍液pH為4.2時,鍍層厚度達到最大為76 μm.鍍液pH大于4.2時,陰極區析氫量迅速增大,使陰極區堿化,易形成氫氧化鎳或堿式硫酸鎳沉淀[11],鍍層沉積速率降低.

2.2.2 電流密度對鍍層厚度的影響

圖3顯示了電流密度對鍍層厚度的影響.由圖3可知,聚氨酯表面電沉積鎳的鍍層厚度隨著電流密度的增大而增加,當電流密度從3.2 A/dm2增大到11.8 A/dm2時,鍍層厚度從32 μm增厚至76 μm.對于一個電極反應,其反應速度與通過的電流大小密切相關,電流密度是影響鍍層厚度的重要因素[12].

圖3 電沉積鎳電流密度對鍍層厚度的影響

當電流通過溶液的電極時,電極電位會偏離其平衡電位[13],稱為極化.極化的作用是通過超電勢來衡量的,對于同一電化學體系,通過的電流越大,其超電勢就越大,極化作用就越強.

隨著電流密度的繼續增加,鍍層變的更加致密、光亮,且鍍層厚度增大.這是因為隨著電流密度增加,陰極極化作用隨之增加,鍍層沉積速率增大.當電流密度極大時,陰極附近嚴重缺乏金屬離子,氫氣大量析出,導致該處的pH升高,金屬的堿化物就會夾雜在鍍層里,造成鍍層發黑.當電流密度超過9.6 A/dm2達到11.8 A/dm2時,鍍層局部燒焦.這是因為過高的電流密度,將使結晶沿著電力線方向電解液內部單獨增長,造成鍍層燒焦.

2.2.3 鍍液溫度對鍍層厚度的影響

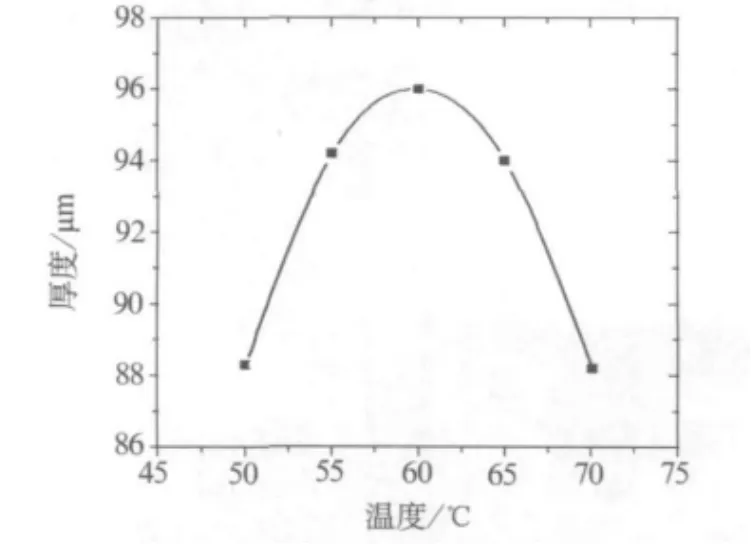

圖4顯示了鍍液溫度對鍍層厚度的影響.隨著溫度的升高,鍍層厚度呈現先增加后降低的趨勢,當溫度為60℃時,厚度達到最大為96 μm.

圖4 電沉積鎳溫度對鍍層厚度的影響

在電沉積過程中,液相傳質過程是金屬電沉積的控制步驟,傳質速度的快慢直接影響到電沉積速度[14].擴散是液相傳質的形式之一,鍍液溫度是影響離子擴散的重要因素.鍍液的離子濃度同時影響極化電位,所以,溫度與極化作用有著密切的關系.溫度越高,極化作用就越小[15].

在其他條件不變時,升高溫度,陰極極化降低,沉積速度增大.這是因為溫度提高,使離子的擴散速度加快,導致濃差極化降低,同時,溫度升高,離子脫水速度加快,增加了金屬離子與陰極表面的活性,因而降低了電化學極化.鍍液溫度對鍍層的內應力的影響很大,提高電鍍液溫度,可以降低鍍層的內應力,增加鍍液的導電率,從而加快了金屬離子的沉積速度.當鍍液溫度從50℃升高到60℃時,電沉積1 h后,鍍層厚度從88.3 μm增加到96 μm.然而,在較高的溫度下容易使鍍液中組成不穩定.鍍液溫度超過一定值時,鍍液分散能力下降,沉積速度反而會降低.如當溫度從60℃升高到70℃時,電沉積1 h后,鍍層厚度從96 μm減小至88.3 μm.鍍液溫度對電沉積鎳工藝的影響的研究表明[16],鍍液溫度在50~60℃時,電沉積鎳鍍層厚度較化學鍍時明顯加厚,但沒有給出具體數值,鍍層表面粗糙,晶粒不均勻.本研究制備的電沉積鎳鍍層在60℃時,鍍層厚度為96 μm,鍍層表面細致平整、光亮.沉積鎳鍍液成分的差異,電鍍液中NiSO4·6H2O濃度小,沒有添加光亮劑是主要因素.

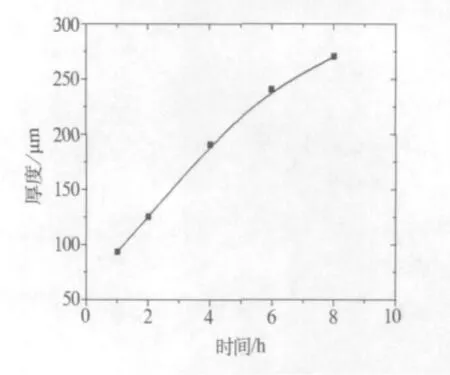

2.2.4 電沉積時間對鍍層厚度的影響

電沉積時間對鍍層厚度如圖5所示.從圖中可以看出,隨著電沉積時間的增長,鍍層厚度增加,且鍍層厚度的增加速度變小.電沉積1 h后,鍍層厚度為95 μm,電沉積時間從0增加至8 h的過程中,電沉積時間每增加2 h,鍍層厚度的增加值依次為125、65、55 和30 μm,即隨著電沉積時間的增長鍍層厚度的增加速度逐漸變小.

圖5 電沉積鎳時間對鍍層厚度的影響

鍍層的電沉積過程實質上是電結晶層的不斷生長過程.在電沉積的開始階段,電結晶層有按原有晶格生長并維持原有取向的趨勢,稱為外延生長.隨著沉積層厚度的增加,外延生長將最終消失.外延生長終止于一定數量的孿晶的形成,而后沉積變成具有隨機取向的多晶沉積層,在多晶生長的較后階段,沉積層趨于建立一種占優勢的晶體取向,即結晶的擇優取向[17].

聚氨酯泡沫表面電沉積鎳的過程就是晶粒的不斷生長過程.晶體總是力求處于最低的表面能狀態,這與上述晶體擇優取向是一致的.當鍍層表面存在大量的位錯和空穴等缺陷,金屬沉積時,晶面上的吸附原子可以通過表面擴散到位錯的階梯邊緣,隨著電沉積時間的延長,鍍層表面的位錯等缺陷減少,電結晶層的生長速度減慢.所有這些表現為,當其他條件不變時,隨著電沉積時間的增長,鍍層厚度增加,且鍍層的沉積速度逐漸變慢.

2.3 鍍層的形貌

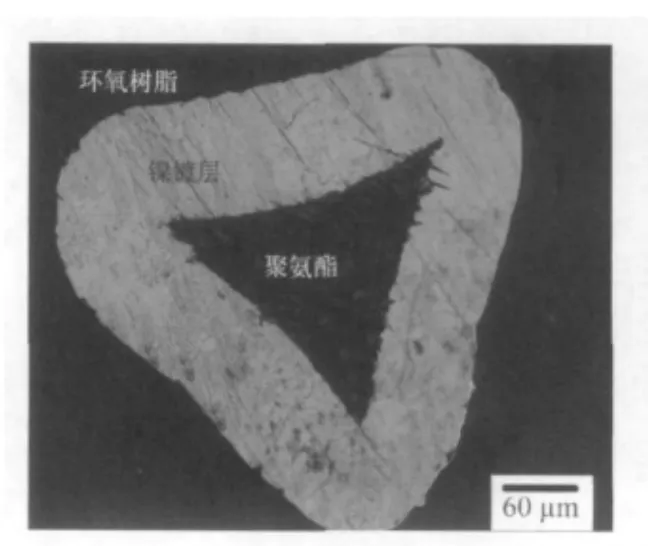

圖6是在電流密度為9.6 A/dm2,溫度為60℃、pH為4.2時聚氨酯泡沫電沉積鎳2 h后的鍍層橫截面組織,可以看出,覆鍍均勻,其鍍層厚度為95~98 μm.當前,工業上應用廣泛的電沉積鎳鍍層厚度經驗公式為:

圖6 聚氨酯表面鎳鍍層橫截面金相顯微形貌

式中,D為鍍層厚度(μm),Jk為電流密度(A/dm2),t為電沉積時間(min).

將電流密度9.6 A/dm2和電沉積時間60 min代入式(9)計算得鍍層厚度為112 μm,而實際值為95~98 μm.這是因為陰極上的電流分布是影響鍍層厚度分布均勻性的因素,而鍍件作為陰極的一部分,它的形狀是影響陰極上電流分布的主要因素.當陰極和陽極成平行的平板狀時,可以認為陰極上電流密度分布是接近理想狀態的,也就是各部分的電流密度相等.本研究中的鍍件為聚氨酯泡沫,其三維立體網狀結構導致了陰極上電流密度的不均勻分布,結果表現為鍍層厚度的減小.

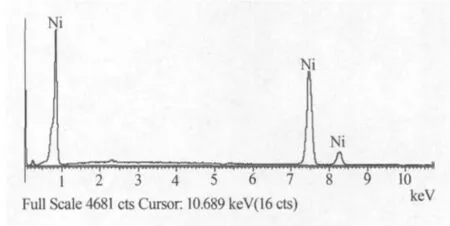

2.4 鍍層成分分析

圖7為聚氨酯表面電沉積鎳鍍層的EDS成分譜,結果表明,聚氨酯表面電沉積鎳鍍層中無雜質,純凈度高.

圖7 鎳鍍層表面EDS成分分析譜

3 結論

(1)采用預處理、化學鍍鎳和電沉積鎳工藝在聚氨酯表面獲得了鍍層表面平整、光亮、鍍層質量高且不含任何雜質的鍍層;

(2)鍍層厚度隨著鍍液pH升高先增加后減小,鍍液pH為4.2時所獲得的鍍層最大厚度為76 μm;

(3)鍍層厚度隨著電流密度的升高而增大.但當電流密度超過一定值時,鍍層燒焦.在電流密度為9.6 A/dm2下電沉積1 h后,鍍層厚度為76 μm;

(4)隨著鍍液溫度的升高,鍍層厚度先增大后減小,當電鍍液溫度為60℃時鍍層厚度最大為 95 μm.

[1]惠志林,張景懷.泡沫鎳的制備方法[J].稀有金屬,1997,21(6):447-449.

[2]惠志林,張景懷.泡沫鎳的制備方法[J].稀有金屬,1997,21(6):447-450.

[3]溫青,龔凡,姜虹.電鍍法制備泡沫鎳吸聲材料[J].化學工程師,2001,(1):52-53.

[4]劉培生,付超,李鐵藩.制備工藝條件對泡沫鎳抗拉強度的影響[J].中國有色金屬學報,1999,9(1):45-50.

[5]劉培生,李鐵藩,付超,等.制備工藝條件對泡沫鎳電阻率的影響[J].功能材料,1998,3l(2):164-165.

[6]劉培生,李鐵藩,付超,等.制備工藝條件對泡沫鎳延伸率的影響[J].功能材料,2000,31(4):374-376.

[7]姜曉霞,沈偉.化學鍍理論與實踐[M].北京:國防工業出版社,2000:3-4.

[8]李碚,韓莉.FeNiCrA1RE高使用溫度耐熱合金研制[J].稀土,l997,l8(6):45-51.

[9]王守仁,張景春,王硯軍.鐵鉻鎳鋁雙相耐熱合金鋼的研制[J].濟南大學學報,2002,l6(2):177-179.

[10]何湘柱,夏暢斌,王紅軍.非晶態Fe-Ni-Cr合金電沉積的研究[J].材料保護,2002,35(1):5-7.

[11]商紅武,安茂忠,楊培霞.電鍍過程中氫脆的產生及其抑制措施[J].電鍍與涂飾,2008,27(12):4-7.

[12]馮立明.電鍍工藝與設備[M].北京:化學工業出版社,2005:43.

[13]屠振密.電鍍合金原理與工藝[M].北京:國防工業出版社,2007:15-16.

[14]馮立明.電鍍工藝與設備[M].北京:化學工業出版社,2005:115.

[15]陳天玉.鍍鎳工藝基礎[M].北京:化學工業出版社,2006:31.

[16]張秋利,蘭新哲,宋永輝.電沉積法制備泡沫鎳的研究[J].有色金屬,2007,(5):40-42.

[17]馮立明.電鍍工藝與設備[M].北京:化學工業出版社,2005:7-9.