復合加載試驗機的設計及應用

王雙鎖 張麗敏 孫宇 楊永昌 劉家泳

復合加載試驗機的設計及應用

王雙鎖 張麗敏 孫宇 楊永昌 劉家泳

結合目前的國際上對石油天然氣油套管整管使用性能評價試驗越來越苛刻的要求及實際使用情況,闡述了復合加載試驗機的總體設計思路和工作原理等,并通過試驗驗證了3000t復合加載試驗機的功能、精度和安全性,取得了優(yōu)良效果。

復合加載試驗機 外壓 ISO13679試驗

目前,石油行業(yè)隨著深井、超深井、熱采井等復雜井況連續(xù)出現(xiàn),加大了石油天然氣鉆采難度,同時對石油天然氣用油套管提出了更高的要求,拉伸載荷大都超過了1500噸,并增加了外壓與載荷復合要求。現(xiàn)有1500噸立式加載試驗機已不能滿足要求,必須增加外壓能力,提高加載能力。為適應石油行業(yè)的發(fā)展,在對現(xiàn)有國內外試驗機分析研究后,我國設計了3000噸世界同行業(yè)最大噸位的復合加載試驗機,以滿足不斷苛刻的試驗要求。

1.總體設計

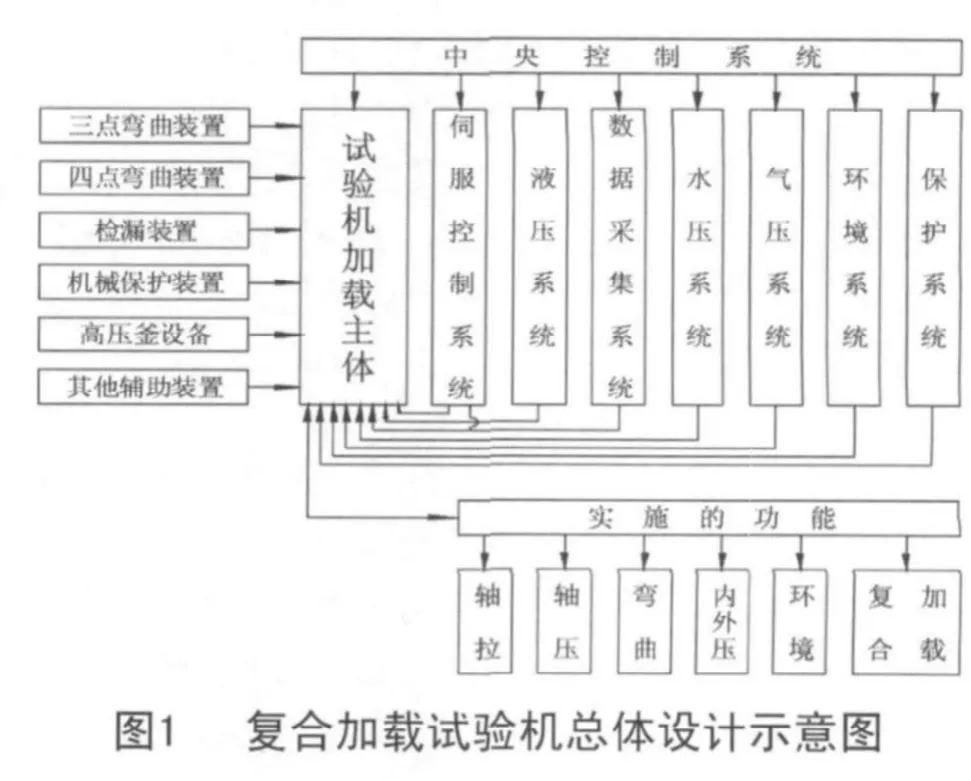

中央控制系統(tǒng)集中控制試驗機加載主體、水壓、氣壓、數(shù)據(jù)采集系統(tǒng)、三點彎曲和四點彎曲裝置、安全保護系統(tǒng);最終實現(xiàn)軸向拉伸、軸向壓縮、彎曲、內壓/外壓等復合加載。

該復合加載試驗機能力應達到以下要求:最大拉伸載荷3000噸,最大壓縮載荷1800噸,可進行外壓和軸向載荷復合試驗,外壓加彎曲復合試驗,整機精度不超過±1%[1],安裝方便,安全性高,并保留原1500t試驗機的功能:四點彎曲試驗、內壓試驗、檢漏裝置等。其總體設計圖如圖1所示。

2.復合加載試驗機工作原理

2.1復合力試驗

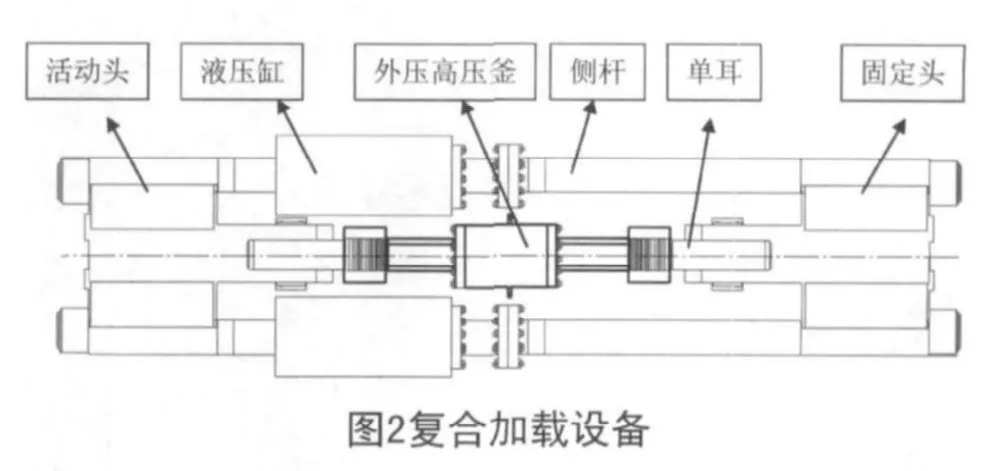

復合加載試驗機擁有高性能液壓系統(tǒng),驅動液壓缸,通過高強度的機械主體:固定頭、滑動頭、側桿、單耳等實現(xiàn)高強載荷的傳遞,加載到試樣上進行高載荷拉伸或壓縮,如圖2所示。配合外壓高壓釜、彎曲加載裝置及加熱設備,進行拉/壓+內/外壓、拉/壓+彎曲+內壓、拉+內壓+加熱等復合力試驗及熱循環(huán)試驗。試樣通過螺紋與載荷架連接,與立式載荷架相比安裝更方便、安裝精度更高。

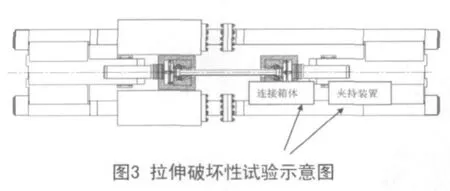

2.2破壞性試驗

在進行拉伸破壞性試驗時,設計了專用的夾持裝置,如圖3所示,在安裝于試驗機之前將試樣兩端夾持裝置[3],在試驗機的單耳處放置連接箱體的下半部分,將安裝好夾持裝置的試樣放到試驗機上,保證夾持裝置在連接箱體內,然后扣上連接箱體的下半部分,至此拉伸破壞性試樣的安裝完成。當進行拉伸失效試驗時,載荷通過液壓系統(tǒng)傳遞到試驗機主體上,并通過主體的單耳傳遞到連接箱體,夾持裝置置于箱體內,載荷通過他們的接觸面和加持裝置的斜面?zhèn)鬟f到試樣上,施加載荷,由于試樣大部分為9.625in以上試樣,當試樣失效時,對設備沖擊很大,而且危險性也相當大,針對該情況,試驗機上還安裝了蓄能器和安全防護裝置,以減少危險的發(fā)生。

液壓缸上安裝的蓄能器可減少斷裂瞬間對載荷架的沖擊,其工作原理[2]如圖4所示,破壞試驗前打開蓄能器(4)前的閥門(6),試樣斷裂前,液壓泵(3)將油箱(2)里的液壓油(1)增壓,通過管路①將液壓油打入油缸(8)中,從而推動活塞杠(7)移動,同時液壓油受擠壓通過管路②回流進油箱;當載荷達到管子的屈服強度時,管子斷裂,活塞前的油壓瞬間減少,而活塞后面的油壓瞬間增大,此時液壓油除通過管路②回流進油箱外,還會通過,管路③進入蓄能器,壓縮氮氣囊,最后再通過管路②回流進油箱,從而很大程度降低試樣斷裂對設備的沖擊。

3.試驗機的應用

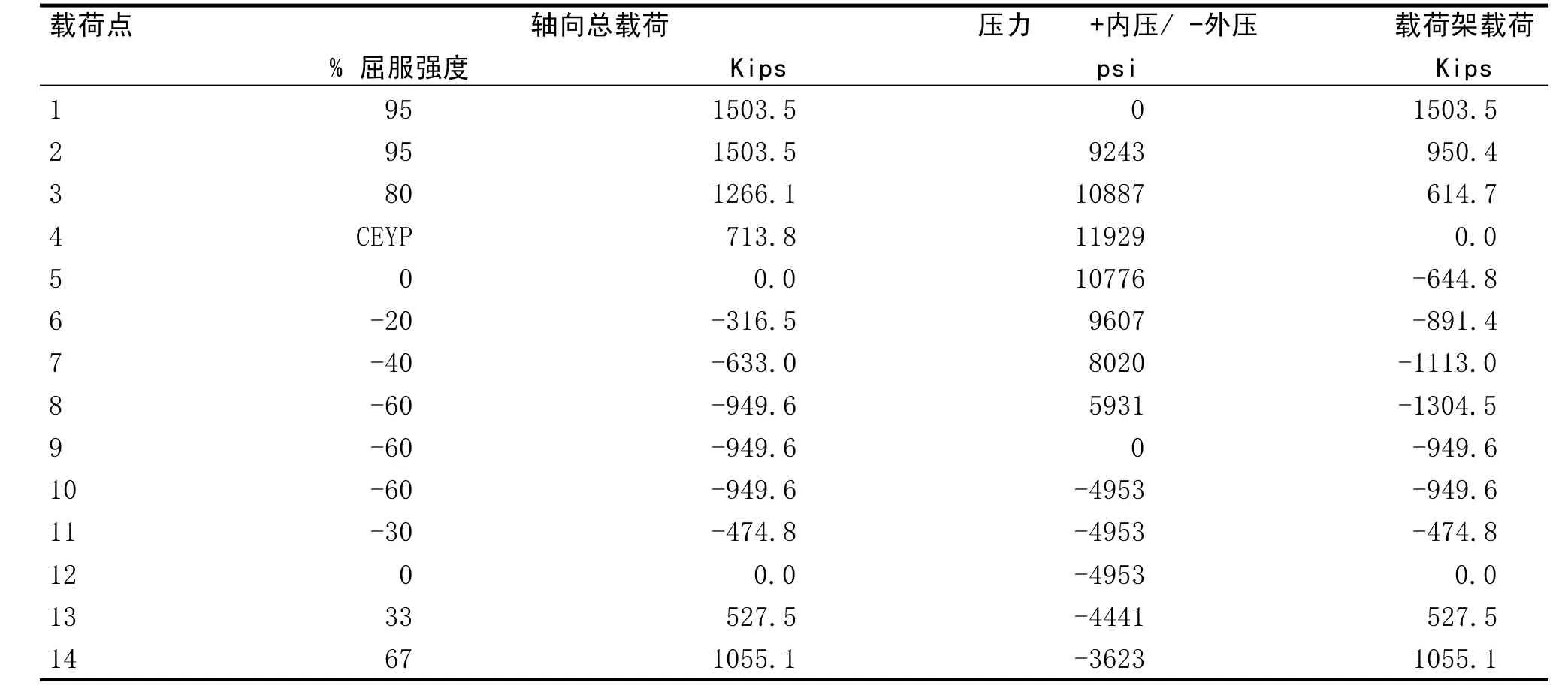

復合加載試驗機制造安裝完成后,已進行了50多套ISO 13679標準復合力試驗。該試樣的試驗方案如表1。

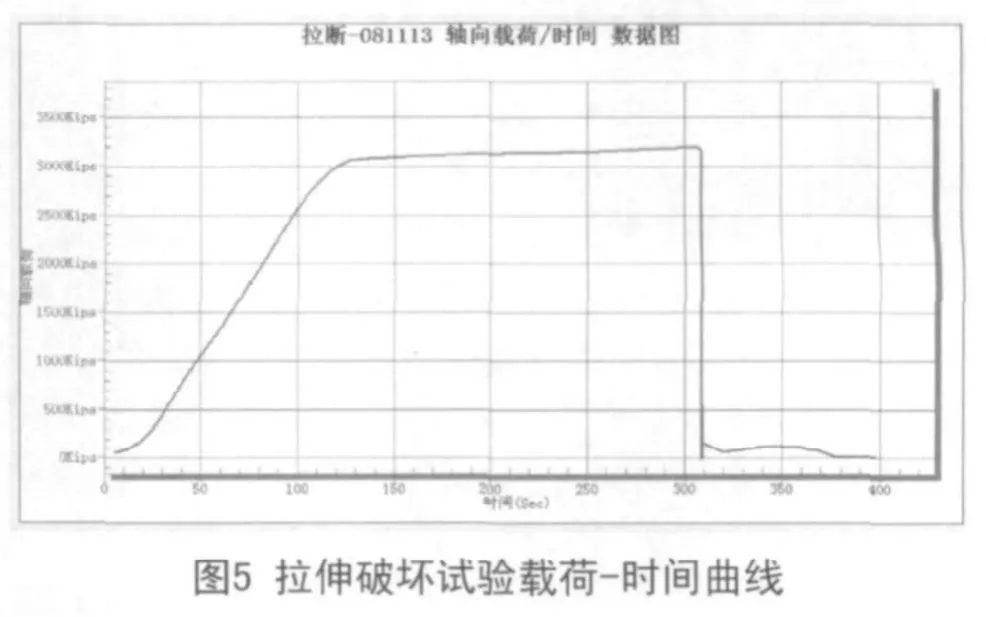

拉伸破壞性試驗:以外徑:273.05,壁厚:27mm,鋼級:TP140的樣管為例進行說明,如圖5所示當拉伸載荷為3196Kips時樣管失效,失效瞬間,蓄能器油路打開對試驗機進行緩沖保護。

4. 結論

通過外徑9.625in試樣的ISO 13679標準試驗,驗證了3000噸復合加載試驗機的設計思路符合目前石油天然氣行業(yè)用油套管的要求,其載荷能力、試驗功能和載荷精度達到ISO 13679標準,有能力進行高載荷、高外壓/內壓等復合力試驗,具備拉伸破壞性試驗能力,且精度達到設計要求,并保證了設備和人身安全。

表 1 外徑為9.625in套管ISO 13679 A系列方案

[1] ISO13679 Petroleum and natual gas industries - Procedures for testing casing and tubing connections [S] , 2002.

[2] Universal Charging ande Testing Unit FPU-1, For Bladder,Piston and Diaphragm Accumulators, Hydac international.

天津鋼管集團股份有限公司)