銑削梅花形模具數控加工的設計

薛志恒

(河南職業技術學院,河南 鄭州 450046)

1 工藝分析及刀具的選擇

零件材料為 45鋼,選擇毛呸為 100.5mm×120.5mm×30mm,尺寸、公差、精度等要求的加工,圖樣中可以看到輪廓的周邊曲線圓弧和表面粗糙度要求都較高,零件的裝夾采用平口鉗夾裝,在安裝工件時,要對它的固定鉗口找正。工件被加工部分要高出鉗口,避免刀具以鉗口發生干涉,安裝工件時要注意工件上浮,如圖將工件坐標系G54建立在工件上表面零件的對稱中心處。需要多次裝夾加工。針對零件圖樣要求給出加工工序為:①銑頂面,保證尺寸28mm。Ф80mm可轉位面銑刀(T01);②粗精銑方輪廓,選用Ф16mm立銑刀(T02)③鉆中心孔,選用Ф3mm的鉆頭(T03);④鉆孔,選用Ф8.5mm的鉆頭(T04);⑤擴孔,選用 Ф16mm 立銑刀(T02);⑥粗、精加工左側凹輪廓,選用Ф16mm立銑刀(T02);⑤鉆中心孔,選用Ф3mm 的鉆頭(T03);⑧鉆孔,選用 Ф8.5mm 的鉆頭(T04);⑨攻螺紋 M10,選用M10機用絲錐(T05);⑩粗、精加工右側凹輪廓,選用 Ф16mm 立銑刀(T02);(11)鉆中心孔,選用 Ф3mm 的鉆頭(T03);(12)鉆孔,選用 Ф8.5mm 的鉆頭(T04);(13)攻螺紋M10,選用 M10 機用絲錐(T05);(14)銑頂面,保證 28+0.02,Ф80mm 可轉位面銑刀(T01);(15)粗加工薄壁外輪廓,選用Ф10mm 的立銑刀(T06);(16)粗加工上部凸臺,選用 Ф10mm的立銑刀(T06):(17)粗加工薄壁內輪廓,選用 Ф16mm立銑刀 (T02);(18)粗加工下部凹輪廓,選用Ф10mm的立銑刀(T06);(19)鉆 4 個中心孔,選用 Ф3mm 的鉆頭(T03);(20)鉆4 個孔,選用 Ф8.5mm 的鉆頭(T04);(21)攻 4 個螺紋 M10,選用M10機用絲錐(T05);(22)精加工下部凹輪廓,選用Ф10mm的立銑刀(T06);(23)精加工薄壁內輪廓,選用 Ф16mm立銑刀 (T02);(24)精加工薄壁外輪廓,選用Ф10mm的立銑刀(T06);(25)精加工上部凸臺,選用 Ф10mm 的立銑刀(T06);(26)孔口倒圓角,選用 Ф16mm 立銑刀(T02),中心倒圓角,可以使用變量編程方式完成;(27)銑螺紋,M28*1.5螺紋洗削。

2 工藝分析及操作要領

2.1 在加工時需多次鉆中心孔,鉆孔,攻螺紋

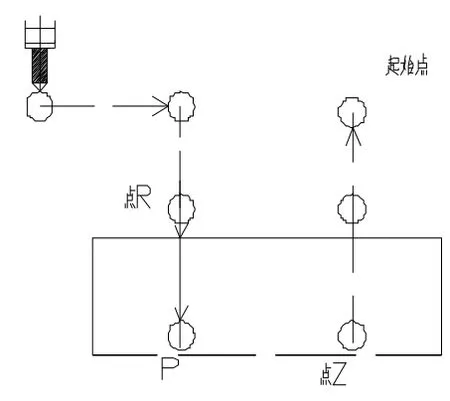

(1)鉆中心孔又叫點孔,點孔用于鉆孔加工之前,由中心鉆完成。由于麻花鉆的木黃刀具有一定的長度,引鉆時不易定心,加工時鉆頭旋轉軸線不穩定,因用G81點孔 執行切削進給到一定升度,然后刀具從該處快速返回。如圖1鉆中心孔的加工路線所示。

圖1 鉆中心孔的加工路線圖

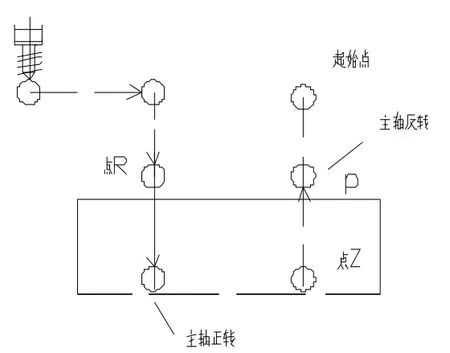

2螺紋加工的加工路線

(2)鉆孔用G83。深度往復排屑鉆循環,此循環執行琢進鉆孔,它執行間歇切削到孔底便于排屑。該固定循環用于Z軸的間歇進給,每向下鉆一次孔后,快速退到參照點R,然后快進到距已加工孔底上方為K的位置,再工進鉆孔。使深孔加工時更便于排屑,冷卻。

(3)螺紋加工用G84。正轉右螺紋循環,此循環執行攻螺紋。在此循環中,刀具到達孔底時主軸反轉。沿著X和Y軸快速定位后,快速移動到點R,從點R到點Z進行攻螺紋加工,主軸 反轉并返回到點R平面或初始平面,主軸正轉。如圖2螺紋加工的加工路線所示 ,加工M28*1.5螺紋時需要銑削,中心倒圓角時,可以使用變量編程方式完成,需多次裝夾加工,需多次用到精密平口鉗和尋邊器尋找工件坐標。

2.1 在加工中用到的平口鉗

(1)平口鉗的用途。平口鉗又名機用虎鉗,是一種通用夾具,常用于安裝小型工件。它是銑床、鉆床的隨機附件。將其固定在機床工作臺上,用來夾持工件進行切削加工。

(2)平口鉗的工作原理。用扳手轉動絲杠,通過絲杠螺母帶動活動鉗身移動,形成對工件的加緊與松開。被夾工件的尺寸不得超過70mm。

(3)平口鉗的構造。平口鉗的裝配結構是可拆卸的螺紋連接和銷連接;活動鉗身的直線運動是由螺旋運動轉變的;工作表面是螺旋副、導軌副及間隙配合的軸和孔的摩擦面。平口鉗組成簡練,結構緊湊。

(4)平口鉗中裝夾工件的注意事項:工件的被加工面必須高出鉗口,否則就要用平行墊鐵墊高工件。 為了能裝夾得牢固,防止刨削時工件松動,必須把比較干整的平面貼緊在墊鐵和鉗口上。要使工件貼緊在墊鐵上,應該一面夾緊,一面用手錘輕擊工件的子面,光潔的平面要用銅棒進行敲擊以防止敲傷光潔表面。 為了不使鉗口損壞和保持已加工表面,夾緊工件時在鉗口處墊上銅片。用手挪動墊鐵以檢查夾緊程度,如有松動,說明工件與墊鐵之間貼合不好,應該松開平口鉗重新夾緊剛性不足的:工件需要支實,以免夾緊力使工件變形。

2.3 在加工中用到的尋邊器

在數控加工中,為了精確確定被加工工件的中心位置的一種檢測工具。尋邊器的工作原理是首先在X軸上選定一邊為零,再選另一邊得出數值,取其一半為X軸中點,然后按同樣方法找出Y軸原點,這樣工件在XY平面的加工中心就得到了確定。人們設置了不同類型的尋邊器,如光電式、偏置式等,比較常用的是偏置式。

3 加工中應注意的問題

①對刀時,應注意合適的進給速度;特別是主軸進給的速度,如果太快的話刀一下就撞上去了,不應該因為這些小點而影響到整個零件的加工,那就因小失大了;②加工過程中如發生異常情況,或是程序出現了錯誤,可按下“急停”按鈕,以確保人生和設備安全然后找出現問題的原因,并盡快把它調整好恢復到正常生產中;③主軸啟動開始切削之前,一定要關好防護罩門,程序正常運行中嚴禁開啟防護罩門;④加工程序應符合所用機床的代碼和程序格式,尤其是特定指令的代碼;⑤各坐標值應正確,循環指令中的參數值應符合格式要求;⑥程序應保證加工質量,生產率、經濟性和安全性等因素;⑦程序編好后,應仔細校驗,尤其注意避免刀具與工件干涉現象;⑧應書寫規范、整齊。重要程序段其后要附加說明。

4 結語

本文設計加工的機床,加工中的進給速度,切削用量,主軸速度等機床加工時的最主要參數在實際生產中加工方案可以決定生產的效率,賺取更多的利潤。