850單機冷連軋機液壓AGC控制系統

白 華

(貴州大學機械工程學院,貴州 貴陽 550003)

1 緒論

1.1 概述

近年來,冷軋帶板生產有了很大的發展,工業生產對冷軋薄板的需求量越來越大,對成品質量的要求也越來越高。厚度偏差是冷軋板帶最重要的尺寸精度指標之一。調整厚度是厚度控制的最主要方法,常用于消除由于影響軋制力的因素造成的厚差。

1.2 液壓AGC簡介

液壓AGC采用了液壓執行元件(壓下缸)的AGC,國內稱為液壓壓下系統。AGC是現在板帶軋機的關鍵系統,去其功能是不管板帶偏差的各種擾動因素如何變化,都能自動調節壓下缸的位置,即軋機的工作輥間隙,從而是出口板厚恒定,保證產品的目標厚度、同板差、異板差達到性能指標要求。

(1)基本控制思想。

軋機的彈跳方程:h=S+P/K

AGC系統中h為被控量,希望它恒定,影響板厚變化的各種因素為擾動量。由于擾動因素多而變化復雜,因此,AGC系統的基本控制思想是:位置閉環控制+擾動補償控制。

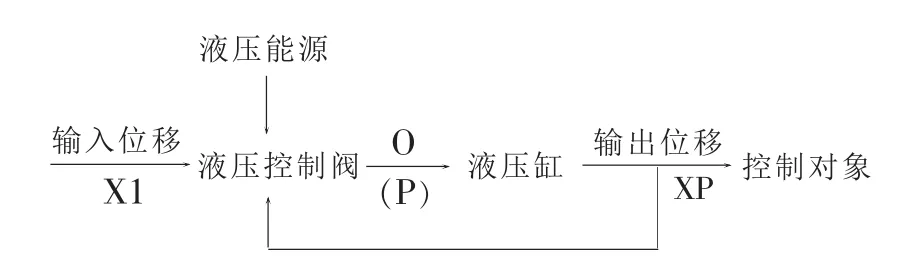

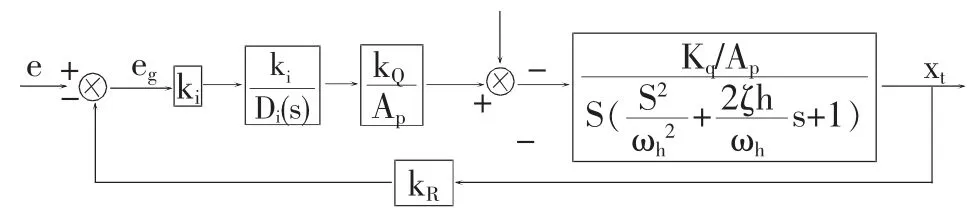

(2)系統工作原理。液壓伺服系統是一個控制能源輸出的裝置,在其中輸入量與輸出量之間自動而連續的保持一定的符合一致的關系,并且利用這兩個量之差來控制能源的輸出。系統工作原理方塊如圖1:

圖1 工作原理方塊圖

2 系統原理設計

2.1 系統原理

由于液壓伺服控制系統具有許多的優點,如執行元件快速性好,抗負載剛度大等,而這些正是現代帶材軋機所需要的,同時,為了提高精度采用閉環控制。

用測厚儀測得板材實際厚度與給定厚度比較,將偏差以電壓的形式通過伺服閥達到控制液壓缸的動作,調整軋機的軋輥輥縫,從而控制板材的厚度。

2.2 伺服控制系統的原理及其組成

液壓伺服系統是一個控制能源輸出的裝置,在其中輸入量與輸出量之間自動而連續的保持一定的符合一致的關系,并且利用兩個量之間的差來控制能源的輸出。

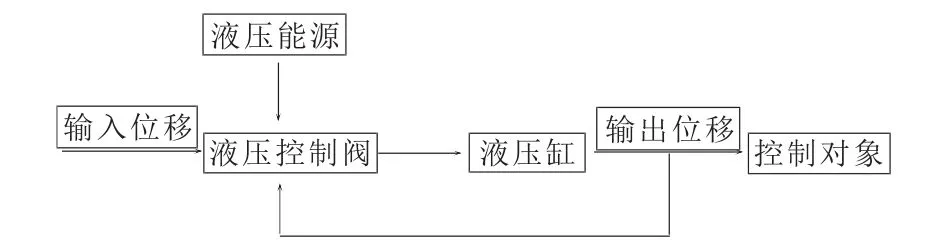

實際的液壓伺服系統無論多復雜,都是一些基本元件所組成的。

圖2 液壓伺服系統基本組成

液壓伺服系統由四個基本組成部分:偏差檢測儀、轉換放大、放大機構和控制對象。

2.3 伺服系統的設計步驟

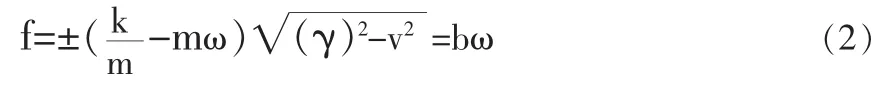

進行負載匹配。所謂負載匹配:是指伺服系統的驅動特性與負載特性的相互聯系的安排,伺服系統的驅動特性為所表達拋物線

v為運動速度;QNL為伺服閥無載流量;PS為供油壓力;A為活塞有效面積;f為液壓缸的總推動力。

伺服系統的負載特性為所表達的橢圓

f為所需要的推力;k為負載彈簧剛度;ω為圓頻率;γ為振幅;b為阻尼系數。

進行負載匹配時,要把兩條曲線畫在同一個f-v或P-Q平面上,并令驅動特性包圍負載特性。進行負載匹配的目的是要確定液壓泵站、液壓缸、電液伺服閥等部分基本參數。

3 系統動態性能測試

3.1 負載特性分析

軋機液壓壓下系統,大壓下量是采用位置閉環恒輥縫控制,平整狀態時采用力閉環恒軋制力。其次,“閉環控制”具有抗干擾能力,對系統參數變化不太敏感,控制精度高,響應速度快,但要考慮穩定性問題,且設備成本高。“開懷控制”不存在穩定性的問題,但不具有抗干擾能力,控制精度和響應速度取決于各環節或元件的性能,控制精度低,設備成本也較低。

3.2 系統傳遞函數和方框圖

由第二章系統的控制方框圖,以液壓缸活塞桿的位置為反饋的閉環系統方框圖如圖所示:

圖1 位置反饋系統方框圖

(1)缸-負載的傳遞函數。由上圖可知壓下缸-負載的傳遞函數為:

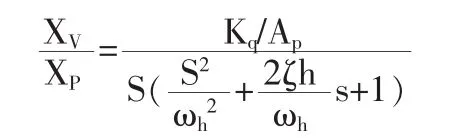

(2)伺服放大器和位移傳感器的傳遞函數。位移傳感器的傳遞函數:kf=1V/m

圖2 系統方框圖

3.3 動態仿真

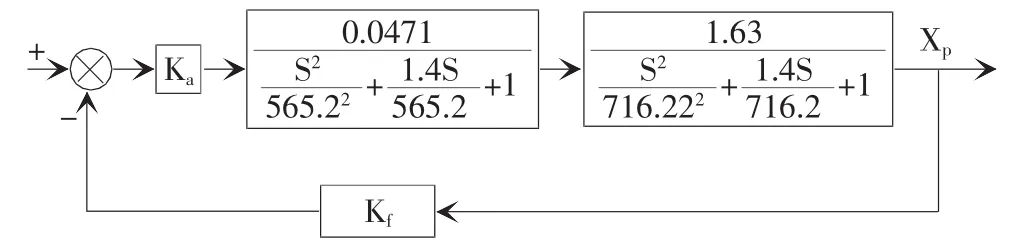

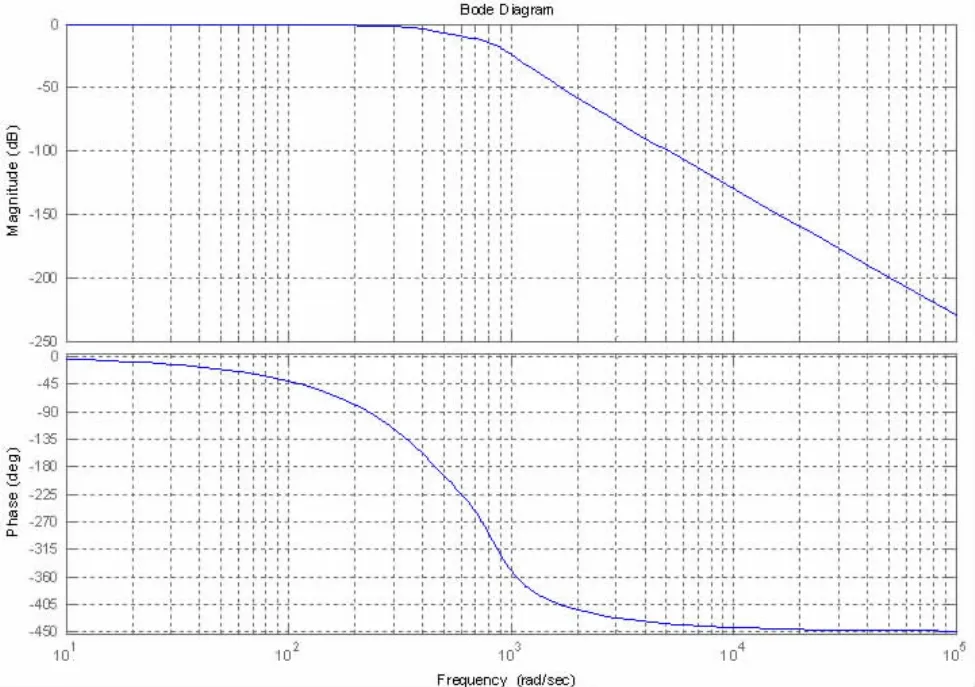

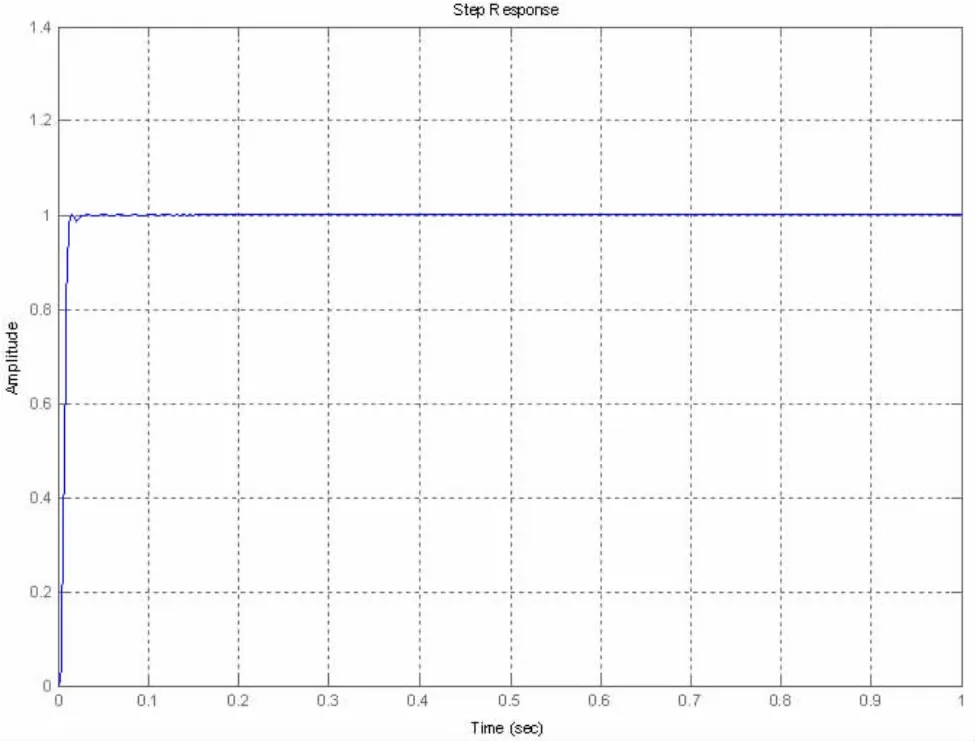

應用MATLAB軟件,根據系統方框圖,對系統進行動態仿真:

圖3 開環傳遞函數伯德圖

圖4 閉環傳遞函數伯德圖

圖5 單位階躍響應

4 結語

本設計主要作用是對連扎機的壓下量進行精確微小的調整,用來消除厚度偏差,確保成品鋼板的精度控制在規定的范圍內,并且得到了實際的應用。