淺析電火花線切割一般工藝

嚴 江

(無錫機電高等職業技術學校,江蘇 無錫 214028)

引言

電加工全稱為電火花加工(Electrical Discharge Machining,EDM)屬于特種加工的方法之一,該項技術的研究始于20世紀中期,線切割放電機于1960年發明于蘇聯。電火花線切割加工(Wire Cut EDM,簡稱WEDM)也叫數控線切割加工,它是在電火花成型加工基礎上發展起來的一種新的工藝形式,電火花線切割加工自誕生以來,獲得了極其快速的發展,已逐步成為一種高精度高自動化的加工方法。它在模具制造、成型刀具加工、難加工材料及精密復雜零件的加工等方面獲得了廣泛的應用。

1 電火花線切割加工原理簡介

數控電火花線切割加工的基本原理:利用移動的細金屬導線(銅絲或鉬絲)作為工具線電極(負電極),被切割的工件為工件電極(作為正電極),在加工中,線電極和工件之間加上脈沖電壓,并且工作液包住線電極,使兩者之間不斷產生火花放電,工件在數控系統控制下(工作臺)相對電極絲按預定的軌跡運動,從而使電極絲沿著所要求的切割路線進行電腐蝕,完成工件的加工。

2 電火花線切割加工的工藝的選擇

電火花線切割加工是實現工件尺寸加工的一種技術。在一定的設備條件下,合理制定加工工藝路線是保證工件加工質量的重要環節之一。數控電火花線切割加工,一般作為工件加工的最后一道工序,要使工件達到圖樣要求的尺寸精度、形位精度、表面粗糙度等應合理控制線切割加工的各種工藝參數,同時安排好零件的工藝路線及加工前的準備工作。

2.1 加工路線的選擇

對于電火花線切割加工,在選擇加工路線時應盡量保持工件或毛坯的結構剛性,以免因工件強度下降或材料內部應力的釋放而引起變形,具體應注意以下幾點:

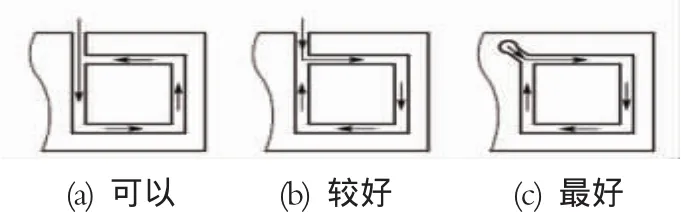

1)切割凸模類工件應盡量避免從工件端面由外向里進刀,最好從坯件預制的穿絲孔開始加工,如圖1所示。

圖1 加工路線選擇Ⅰ

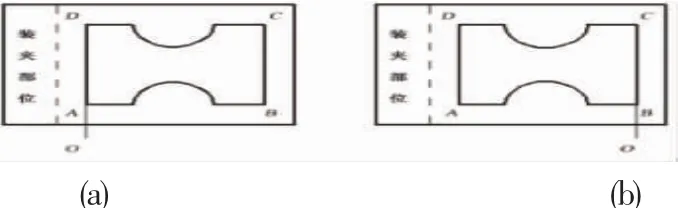

2)加工路線應向遠離工件夾具的方向進行,即將工件與其裝夾部位分離的部分安排在切割路線的末端。如圖2(a),若以O—A—D—C—B—A—O路線切割,則加工至D點處工件的剛度就降低了,容易產生變形而影響加工精度,若以O—A—B—C—D—A—O為加工路線,則整個加工過程中工件的剛度保持較好,工件變形小,加工精度高;圖2(b)由于是從B點引入,則無論順逆切割,工件變形都較大,加工精度也低。

圖2 加工路線選擇Ⅱ

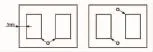

3)在一塊毛坯上要切出兩個以上工件時,為減小變形應從不同的穿絲孔開始加工,如圖3所示。

圖3 加工路線選擇Ⅲ

4)加工軌跡與毛坯邊緣距離應大于5mm,見圖3,以防因工件的結構強度差而發生變形。

5)避免沿工件端面切割,這樣放電時電極絲單向受電火花沖擊力,使電極絲運行不穩定,難以保證尺寸和表面精度。

2.2 穿絲孔位置的確定

穿絲孔是電極絲相對工件運動的起點,同時也是程序執行的起點,故也稱程序原點。

1)穿絲孔應選在容易找正,并在加工過程中便于檢查的位置。

2)切割凹模等零件的內表面時,一般穿絲孔位置也是加工基準,其位置還必須考慮運算和編程的方便,通常設置在工件對稱中心較為方便,但切入行程較長,不適合大型工件采用。此時,為縮短切入行程,穿絲孔應設置在靠近加工軌跡的已知坐標點上,如圖4上B點所示。

圖4 穿絲孔位置設置

3)在加工大型工件時,還應沿加工軌跡設置多個穿絲孔,以便發生斷絲時能就近重新穿絲,再切入斷絲點。

4)在切割凸模需要設置穿絲孔時,其位置可選在加工軌跡的拐角附近以簡化編程。

2.3 切入點位置的確定

由于線切割加工經常是封閉輪廓切割,所以切入點一般也是切出點。受加工過程中存在各種工藝因素的影響,電極絲返回到起點時必然存在重復位置誤差,造成加工痕跡,使精度和外觀質量下降。為了避免或減少加工痕跡,切入點應按下述原則選定:

(1)被切割工件各表面的粗糙度要求不同時,應在粗糙度要求較低的面上選擇起點。

(2)工件各面的粗糙度要求相同時,則盡量在截面圖形的相交點上選擇起點。當圖形上有若干個相交點時,盡量選擇相交角較小的交點作為起點。當各交角相同時,起點的優先選擇順序是:直線與直線的交點、直線與圓弧的交點、圓弧與圓弧的交點。

(3)對于工件各切割面既無技術要求的差異又沒有形面的交點的工件,切入點盡量選擇在便于鉗工修復的位置上。例如,外輪廓的平面、半徑大的弧面,要避免選擇在凹入部分的平面或圓弧上。

另外,工件切入處應干凈,尤其對熱處理工件,切入處要去除積鹽及氧化皮以保證導電。

2.4 脈沖參數的選擇

脈沖參數主要包括脈沖寬度、脈沖間隙、峰值電流等電參數。在電火花線切割加工中,提高脈沖頻率或增加單個脈沖的能量都能提高生產率,但工件加工表面的粗糙度和電極絲損耗也隨之增大。因此,應綜合考慮各參數對加工的影響,合理地選擇脈沖參數,在保證工件加工精度的前提下,提高生產率,降低加工成本。

1)脈沖寬度

脈沖寬度是指脈沖電流的持續時間,與放電能量成正比,在其他加工條件相同的情況下,脈沖寬度越寬切割速度就越高,此時加工較穩定,但放電間隙大,表面粗糙度大。相反脈沖寬度越小,加工出的工件表面質量就越好,但切割效率就會下降。

2)脈沖間隔

脈沖間隔是指脈沖電流的停歇時間,與放電能量成反比,其他條件不變,脈沖間隔越大,相當于降低了脈沖頻率增加的單位時間內的放電次數,使切割速度下降,但有利于排除電蝕物,提高加工的穩定性。當脈沖間隔減小到一定程度之后,電蝕物不能及時排除,放電間隙的絕緣強度來不及恢復,破壞了加工的穩定性,使切割效率下降。

3)峰值電流

峰值電流是指放電電流的最大值。峰值電流對切割速度的影響也就是單個脈沖能量對加工速度的影響,它和脈沖寬度對切割速度和表面粗糙度的影響相似,但程度更大些,放電電流過大,電極絲的損耗也隨之增大易造成斷絲。

以上只是這些參數的基本選擇方法,此外它與工件材料、工件厚度、進給速度、走絲速度及加工環境等都有著密切的關系,需在實際加工過程中多加探索才能達到比較滿意的效果。

2.5 補償量的確定

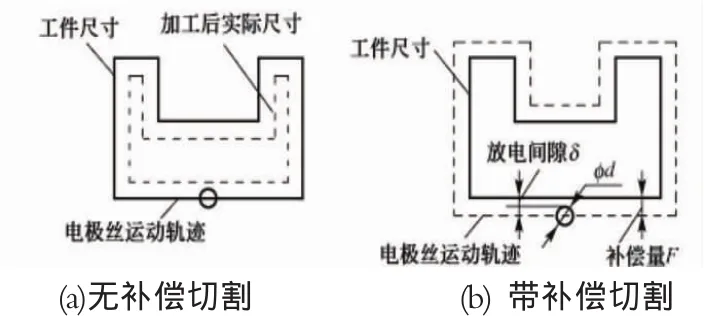

由于線切割加工是一種非接觸性加工,受電極絲與火花放電間隙的影響,如圖10(a)所示,實際切割后工件的尺寸與工件所要求的尺寸不一致。為此編程時就要對原工件尺寸進行偏置,利用數控系統的線徑補償功能,使電極絲實際運行的軌跡與原工件輪廓偏移一定距離,如圖10(b)所示,這個距離即稱為單邊補償量F(或偏置量)。偏移的方向視電極絲的運動方向而定,分左偏與右偏兩種,編程時分別用G代碼G41和G42表示。補償量的計算公式為:

式中:d——電極絲直徑;

δ——單邊放電間隙,通常δ取0.01~0.02mm。

圖10 電極絲運動軌跡與工件尺寸的關系

若當加工工件要求留有加工余量時,則補償量的計算公式為:

式中:t——工件的后續加工余量。

另外,在進行要求有配合間隙的沖裁模加工時,通過調整不同的補償量,可一次編程實現凸模、凹模、凸模固定板及卸料板等模具組件的加工,節省編程時間。

[1]陳前亮.數控線切割操作工機能鑒定考核培訓教程[M].北京:機械工業出版社,2006.

[2]任海濱.微細電火花線切割加工工藝規律研究[D].黑龍江:哈爾濱工業大學,2006.