復合肥反應釜溫度控制系統的探究

褚向前

(合肥工業大學機械與汽車工程學院,安徽 合肥 230009)

復合肥生產線是一個涉及到溫度、壓力、濃度、流量等多種因素的復雜系統,生產過程的質量很大程度上取決于工藝參數(如溫度、壓力、流量等)的控制。因此,控制方案的優化設計、物料在生產過程中的溫度、壓力、流量和組分等穩定,可大大提高產品的質量和產量,達到穩定、可靠、優質生產和節能降耗的目的,從而提高生產效率,增加企業經濟效益。本文將模糊-PID復合控制策略應用于復合肥轉化和復肥工段反應釜溫度控制,利用模糊控制的快速動態響應及PID控制的穩態性能,實現反應釜溫度的快速、穩定控制[1]。

某化工集團有限公司是國家化肥行業的骨干企業,是以生產硫基三元復合肥為主的國有大中型企業。三元復合肥生產分為3個工段:磷酸和硫酸工段、轉化和復肥工段、造粒工段。其中,在轉化和復肥工段,先在反應釜中按比例加入硫酸和氯化鉀,加溫至160℃并恒溫固定時間后進入收集槽,然后在收集槽加入磷酸,混合后經混酸泵打入管式反應器,最后向管式反應器加入中和氨氣,生產成品料漿。本工段中,控制好反應釜的溫度,是保證產品質量關鍵。因此對關鍵工藝參數——溫度必須進行控制[2]。

1 控制方案選擇

本系統反應釜溫度受進料物料溫度、進料物料多少、供熱蒸汽閥門開度、周圍環境等影響,具有典型的非線性、分布參數、時滯和大慣性等特點,無法建立精確數學模型,用傳統的控制算法難以滿足要求。針對此情況,可采用模糊算法,自適應算法和神經元算法等方案。而模糊算法因其運算量小,實現相對容易,控制效果好,本文采用此算法。在線性控制理論中,積分控制作用能消除穩態誤差,但動態響應慢;比例控制作用動態響應快;而比例積分控制作用既能獲得較高的穩態精度,又能具有較快的動態響應。故把PID控制策略引入模糊控制器,構成Fuzzy-PID復合控制,使動靜態性能都能得到很好的改善,即達到動態響應快,超調小、穩態誤差小。因此,本文將采用模糊-PID控制策略,從而使系統既具有較快的動態響應性能,又能滿足一定的穩態精度。

2 控制系統設計

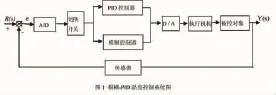

復合肥轉化和復肥工段反應釜溫度所需條件,要求實際溫度在目標溫度上下2C范圍內變化,即滿足。根據此要求可以設計模糊-PID控制器,當時,從模糊控制階段切換到PID控制階段。系統結構如圖1所示。

本系統模糊控制采用二維模糊控制器。選擇反應釜溫度偏差E,溫度偏差變化率EC作為系統的輸入變量,供熱蒸汽閥開度變化量△U作為輸出變量。

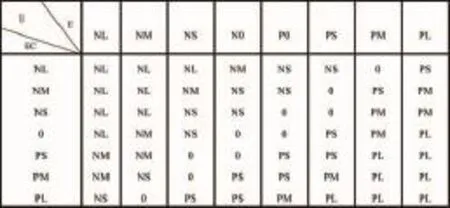

對于本文設計的模糊控制器,采用經驗歸納法設計模糊控制規則,再結合現場調試經驗作局部調整。根據設備的實際控制經驗,得出模糊控制規則

如表1所示。

本文PID控制器選用增量式,并且控制器在誤差減小到C范圍內才發揮作用。因此PID控制的主要目的在于盡可能消除系統靜差,提高調節精度,而響應速度的要求可以適當放松。所以應適當減小比例系數,增大積分作用系數,而只要適中即可。通過多次實驗調整,本文選取的PID參數如下:

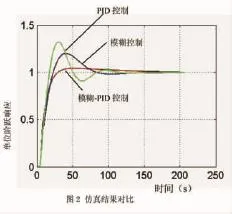

圖2 仿真結果對比

3 系統仿真與分析

該控制模型建立和仿真是在MATLAB環境下進行的。反應釜溫控系統可以用二階的純滯后環節和一階慣性環節表示。經過多次實驗,建立模型如下:

式(1)中,K 為增益,T1,T2 為時間常數,為滯后時間。選擇一組參數:K=1.36,T1=560,T2=350,=26。在單位階躍輸入下,分別用常規PID控制、模糊控制和模糊-PID控制算法進行了仿真,仿真結果如圖2所示。可以看出,PID控制時,超調量較大,穩態時間較長。模糊控制時,超調量減少,穩態精度提高,過渡時間縮短。模糊-PID控制時,超調量最少,過渡時間進一步縮短。

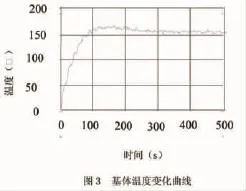

將模糊-PID應用到反應釜溫控系統系統中,設采樣周期為30s,反應釜溫度目標值為160℃,溫度變化曲線如圖3所示。可以看出,控制系統的上升時間為270秒,過渡時間短,響應速度快,到達目標值輸出穩定,誤差較小,精度高。

4 結論

采用FUZZY-PID控制結構,對非線性、難以建立精確數學模型的反應釜溫度對象進行控制,既具有模糊控制魯棒性強、快速響應的特點,又具有PID控制消除靜態誤差、控制精度高的優點,現場運行實踐證明,此復合控制方式控制精度在±2.0℃,控制精度更高,控制效果更好。

[1]文樂.透平壓縮機組的模糊PID控制與特性研究 [J].西安交通大學學報,2011,45(7):76-81.

[2]Onur Karasakal,Mujde Guzelkaya,Ibrahim Eksin,et al.An error-based on-line rule weightadjustmentmethod forfuzzy PID controllers[J].Expert Systems with Applications,2011,38(8):10124-10132.