凸輪磨削動態特性影響的排除

劉興富

(廣州威而信精密儀器有限公司,廣東廣州510700)

隨著節能、低碳、環保重要性的提升,對車輛燃油燃燒和廢氣成份的要求也日益提高。因此,除了對發動機零部件,特別是凸輪軸的凸輪在設計上不斷進行研究之外,還必須提高其加工精度。在汽車行業中減小凸輪的加工誤差,防止凸輪形狀誤差超差的現象,已是一個非常重要的課題。

在磨削凸輪時,影響凸輪精度的因素很多:如原始靠模(標準凸輪)、工作靠模等系統本身的設計和制造誤差;仿形系統的間隙及彈性變形而引起的變形誤差;磨床本身的精度誤差以及被磨削凸輪的形狀而引起的磨削動態特性所造成的形狀誤差。而凸輪磨削時的動態特性,是影響凸輪形狀精度的一個重要因素。

1 凸輪形狀的形成

為了說明在凸輪磨床上磨出凸輪形狀的過程,可以運用相對運動關系,把機床主軸的轉動看成是機床系統圍繞主軸作反向轉動,因此,可以把磨削過程看成是凸輪和機床主軸不動,而是整個機床繞凸輪作反向轉動。這時,砂輪中心按一定軌跡運動,磨出凸輪形狀。當砂輪直徑為定值時,機床系統三角形(△AOK)不變(見圖1b),它的運動軌跡:砂輪中心A的運動軌跡保證了磨出凸輪合格形狀,因此,凸輪形狀是砂輪按其運動軌跡所作的一系列圓簇的包絡線。

2 動態特性對凸輪形狀的影響

在M8312型凸輪軸磨床上磨削凸輪時,除了受機床的系統剛性及幾何精度的影響外,還受到搖架擺動的角速度及加速度的變化、彈簧張力的變化,磨削沖擊、機床緩沖和阻尼裝置的效果等動態特性的影響。如果只提高機床的幾何精度,不排除機床動態特性的影響,是磨削不出合格的凸輪形狀的。這里,就動態特性對凸輪形狀精度的影響,作如下具體分析。

(1)桃尖下陷

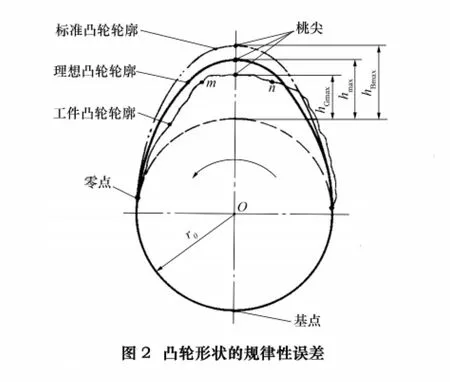

盡管靠模的最大升程是理論正確值,但磨出的凸輪最大升程總是比理論值小(圖2),這一現象稱為“桃尖下陷”,下陷量一般為0.03~0.1 mm。

桃尖下陷的主要原因是,機床液壓緩沖器的調節壓力和彈簧的最小拉力配合不當所致。當液壓緩沖器的壓力為0.4 MPa時,凸輪的最大升程比理論值小0.1 mm;當把液壓緩沖器的壓力減小到0.15 MPa時則發現,開始進刀時僅在基圓段出現火花,而頂圓段不與砂輪接觸,再進刀直至頂圓段出現火花,表明整個凸輪輪廓都與砂輪接觸,凸輪的最大升程僅比理論值小0.02 mm。

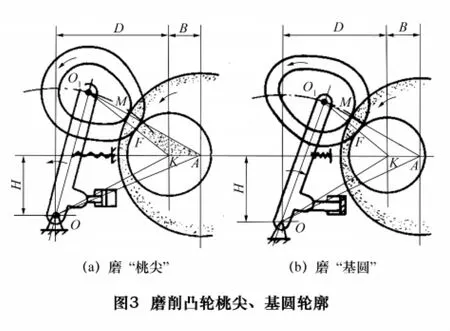

上述現象從圖3可以解釋:在磨削凸輪桃尖時(圖3a),由于升程逐漸增大,迫使搖架向外擺動,彈簧被拉長,拉力增大,液壓緩沖器的活塞桿并未受到搖架的壓力,只是在本身的液壓作用下保持與搖架接觸。在被拉長彈簧越來越大的拉力作用下,凸輪與砂輪接觸良好,因而磨去了應當磨去的金屬層。磨完桃尖后,由于升程逐漸減小,搖架在彈簧拉力作用下向內擺動(圖3b),受到液壓緩沖器活塞桿的阻力,彈簧的拉力也越來越小,如果緩沖器調節力大于彈簧的拉力,磨基圓及其附近時,有可能造成標準凸輪與導輪接觸不上,沒有磨去應當磨去的金屬層,而形成靠模桃尖下陷。同理,磨削凸輪的過程中,上述現象又重新出現,兩次桃尖下陷的疊加,致使凸輪桃尖顯著下陷。

(2)左廓瘦右廓胖

磨出的凸輪總是左側的升程偏小,右側的升程偏大(圖2),即出現“左廓瘦右廓胖”現象。

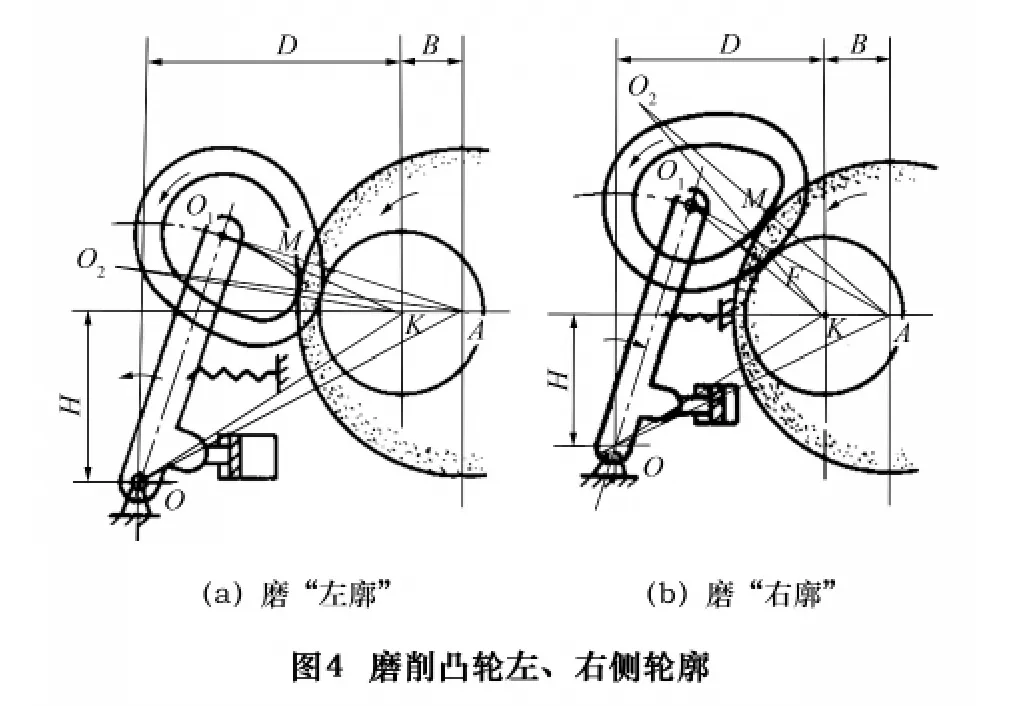

左廓是指磨削過程中搖架向外擺動時所磨的一側輪廓(圖4a);右廓是指磨削過程中搖架向內擺動時所磨的一側輪廓(圖4b)。

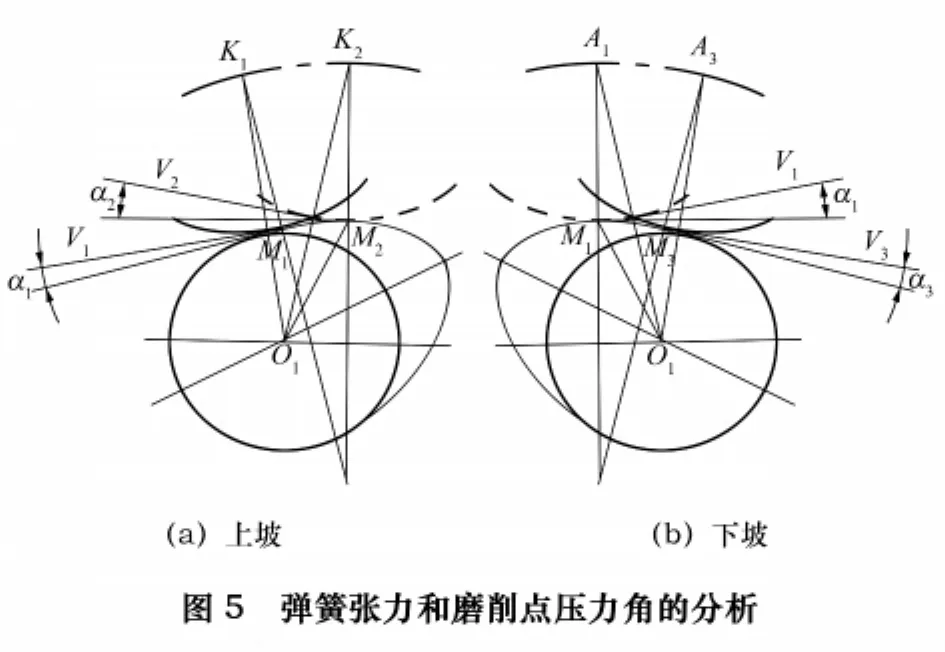

當磨削左廓時,凸輪的升程逐漸增大,迫使搖架向外擺動,彈簧拉力越來越大,緩沖器的阻尼不起作用,砂輪與凸輪接觸點處的壓力角也越來越大,形成上坡(圖4a)。在壓力角逐漸增大,彈簧張力也逐漸增大的情況下(圖5a),有可能導致砂輪對凸輪的啃削,使左廓多磨去了一層金屬,左側升程值減小,形成左廓瘦。

當磨削右廓時,凸輪的升程逐漸減小,搖架內擺并受到緩沖器活塞桿阻尼力的抵抗,由于彈簧拉力和磨削點的壓力角越來越小,形成下坡(圖4b、圖5b),導致砂輪和凸輪接觸不良,沒有磨去應磨去的金屬層,因而右側升程值增大,形成右廓胖。

3 動態特性影響的排除方法

要把凸輪磨削過程中機床諸動態特性的影響事先找出,并逐個予以排除,是一件非常復雜的技術工作。采取這樣排除動態特性影響的作法,是不可取的。在現有生產設備條件下,運用動態特性規律修正靠模的方法是可行的。但是,在靠模上找出與凸輪的對應點,由于凸輪軸磨床采用了搖架結構,使得靠模升程與凸輪升程不是呈線性關系,因此,即使掌握了靠模修正技術,且有豐富的經驗,也不易做到準確無誤。特別是當凸輪的升程在某點出現負值誤差時,為修復超差點要修正靠模的整個輪廓。這對于淬硬的靠模來說,工作量相當大,往往得不償失。

另一種方法是,根據磨削出的凸輪升程誤差的規律性,通過修正原始靠模(標準凸輪),進行再次反靠,即“補償反靠”。這種方法不直接修正靠模本身,而是通過對標準凸輪補償,間接地對靠模進行修正,就可以磨出合格的凸輪。

原始靠模(標準凸輪)補償量和期望值求解(測算)的具體方法、步驟如下:

如果機床系統剛性可靠,幾何精度穩定,只要依據“反靠”、“磨削”過程中工件凸輪升程誤差的規律性,通過對標準凸輪的修正,就間接地排除了機床諸動態特性的影響。

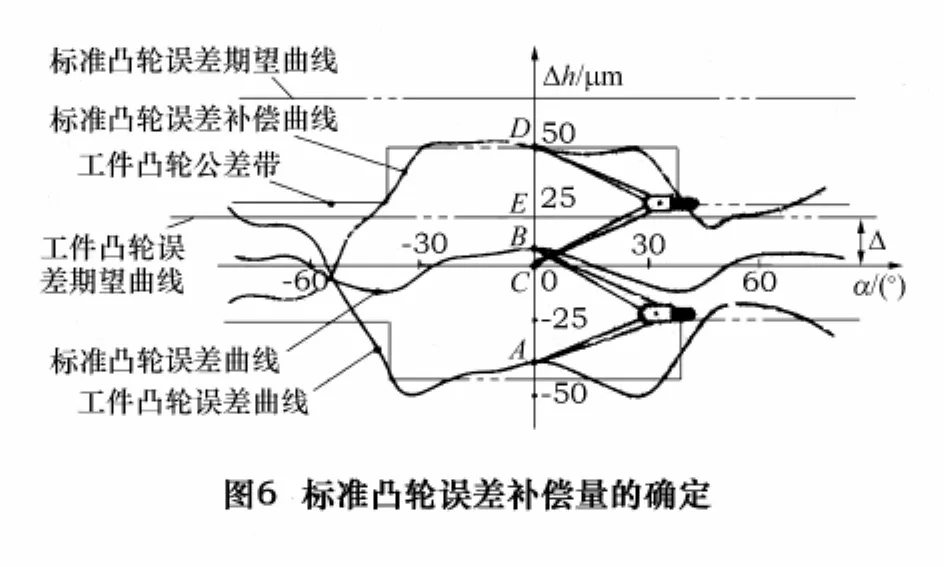

“反靠”后,測量標準凸輪、工件凸輪的升程,在直角坐標系中畫出標準凸輪、工件凸輪的升程誤差曲線(圖6),并按如下作圖方法,作出標準凸輪的誤差補償曲線和誤差期望曲線:用兩腳規量取標準凸輪升程誤差曲線與工件凸輪升程誤差曲線間的距離,再以橫軸為基準反向得到點D,即|CD|=|AB|,D點就是標準凸輪誤差補償曲線上的一點。如果以工件凸輪誤差期望曲線(與標準凸輪誤差曲線間的距離為△的曲線)為準反向得到點F,即|EF|=|AB|,F點就是標準凸輪誤差期望曲上的一點。當在曲線上按一定的角度間隔取點量取,并將各點連接成曲線,就得到了標準凸輪的誤差補償曲線和誤差期望曲線。

在“反靠”過程中,當工件凸輪升程誤差曲線落在標準凸輪升程誤差曲線的下方時,說明機床動態特性產生的是一負誤差,標準凸輪升程補償量和期望值應為一正值;當工件凸輪升程誤差曲線落在標準凸輪升程誤差曲線的上方時,機床動態特性產生的是一正誤差,標準凸輪升程補償量和期望值應為一負值。

原始靠模(標準凸輪)補償量和期望值,也可用解析方法來計算。

工件凸輪升程誤差曲線與標準凸輪升程誤差曲線間的距離AB,就是標準凸輪升程誤差的補償量S,即

標準凸輪升程誤差的期望值Q為

式中:ΔhG為工件凸輪的升程誤差;ΔhB為標準凸輪的升程誤差;Δ為工件凸輪升程誤差的期望值,即“補償反靠”工件凸輪所期望的升程誤差曲線離開橫軸的距離。

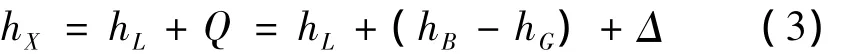

“補償反靠”時,修正標準凸輪的升程(刮削修正標準凸輪的升程表)為

式中:hX為修正標準凸輪的升程;hL為工件凸輪的理論升程。

按上述方法在1臺M8312型凸輪軸磨床上制造凸輪靠模時,只進行了1次補償,用了1周時間,就制造出了合格的凸輪靠模。也就是說,凸輪磨削中動態特性的影響已被排除了,從而磨削出了合格的凸輪。和已往手工方法要用3個月的時間相比,工效提高了10倍以上。這充分說明排除機床動態特性影響的新方法是行之有效的。

[1]劉興富,李長星.凸輪軸的自動測量及數據處理評定方法(1)[J].摩托車技術,2006(5).

[2]劉興富,李長星.凸輪軸的自動測量及數據處理評定方法(2)[J].摩托車技術,2006(6).

[3]蘇步青,華宣積,忻元龍.實用微分幾何引論[M].北京:科學出版社,1986.

[4]劉長安,王懷生.數值計算的理論和方法[M].西安:陜西人民出版社,2000.