數(shù)控銑削加工刀具長度補償時機把握

周 蘭

(武漢船舶職業(yè)技術學院機械工程系,湖北武漢430050)

1 數(shù)控銑削加工刀具長度補償意義

精度要求高、形狀復雜的箱體類、盤類零件特別適合在數(shù)控銑床和加工中心上加工。這類工件從加工結(jié)構要素來看包括平面加工、內(nèi)外輪廓加工、溝槽加工和孔系加工等;從加工階段來看分為粗加工、半精加工、精加工和光整加工。工件不同結(jié)構要素加工往往采用不同刀具;同一個加工表面在不同加工階段所使用刀具也不相同,分別要滿足粗加工和精加工要求。因此箱體和盤類工件加工通常用到多把刀具。

編制銑削類工件加工程序時,不考慮不同刀具結(jié)構尺寸差異對程序結(jié)構和坐標值的影響,而是根據(jù)零件輪廓尺寸進行編程,不同刀具長度尺寸的差異通過補償方式進行修正。因此應用刀具長度補償能夠簡化加工程序,提高程序?qū)Σ煌毒叩倪m應性。

2 數(shù)控銑削加工對刀及刀具長度補償建立

2.1 標準刀具對刀

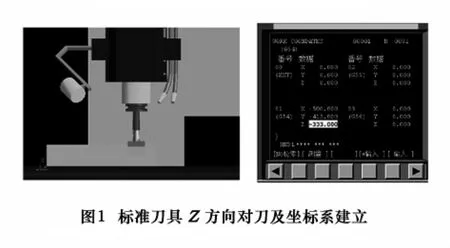

實際生產(chǎn)中數(shù)控銑削加工通過對刀方式建立工件坐標系。XY方向通常采用標準棒或?qū)み吰鲗Φ叮琙方向往往采用加工過程中使用的第一把刀具作為標準刀具進行對刀。將對刀后的坐標值換算到工件坐標系位置后輸入到G54~G59任何一個坐標系中,在加工程序中調(diào)用該坐標系即可,如圖1所示。

2.2 非標準刀具長度補償

當以標準刀具對刀建立工件坐標系后,其他刀具相對于標準刀具在長度方向尺寸差異通過長度補償方式才能夠保證Z方向的正確加工尺寸,否則會造成空切、少切或過切。對于FANUC數(shù)控系統(tǒng),長度補償要從補償調(diào)用和補償值設定2個方面進行:

(1)長度補償調(diào)用 采用G43指令建立并調(diào)用刀具長度補償,指令格式是:G43 G00/G01 Z H××。

長度補償必須在Z方向通過直線移動方式建立,H××為長度補償寄存器號,存放非標準刀具與標準刀具長度差值。當非標準刀具長度大于標準刀具長度時,差值為正;當非標準刀具長度小于標準刀具長度時,差值為負。

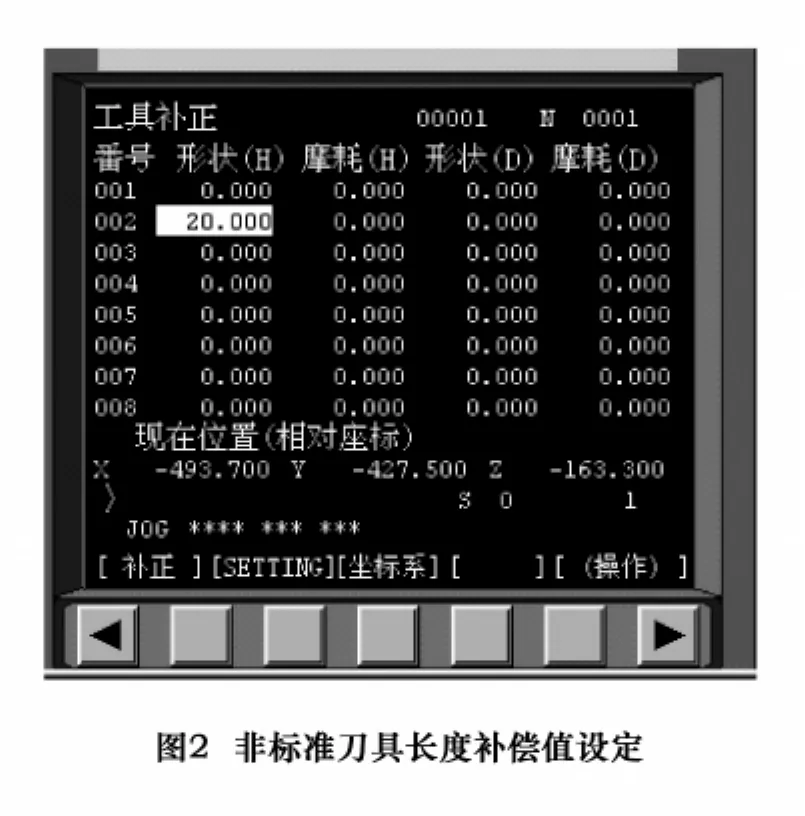

(2)長度補償值設定 通過按下 MDI鍵盤上[OFFSET SETTING]按鍵以及[補正]軟鍵,進入刀具補正設定畫面,第一把刀具T01為基準刀具,長度補償值為0,后續(xù)使用刀具按照使用順序刀具號分別為T02、T03……則長度補償寄存器號依次對應為H02、H03……長度補償寄存器中存放刀具長度補償差值,如圖2所示。

只有以上2個方面結(jié)合起來,才能真正建立刀具長度補償,缺一不可。

3 合理把握刀具長度補償時機

生產(chǎn)中使用配置FANUC數(shù)控系統(tǒng)的XD40數(shù)控銑床加工工件,正確設置并調(diào)用了刀具長度補償相關參數(shù),但在應用刀具長度補償加工工件型腔時出現(xiàn)了過切現(xiàn)象。檢查程序結(jié)構,符合語法要求,坐標尺寸計算正確。仔細分析程序、觀察刀具走刀路線和試加工,發(fā)現(xiàn)與刀具長度補償建立時機有關。生產(chǎn)案例分析如下:

3.1 進刀過切及其解決方案

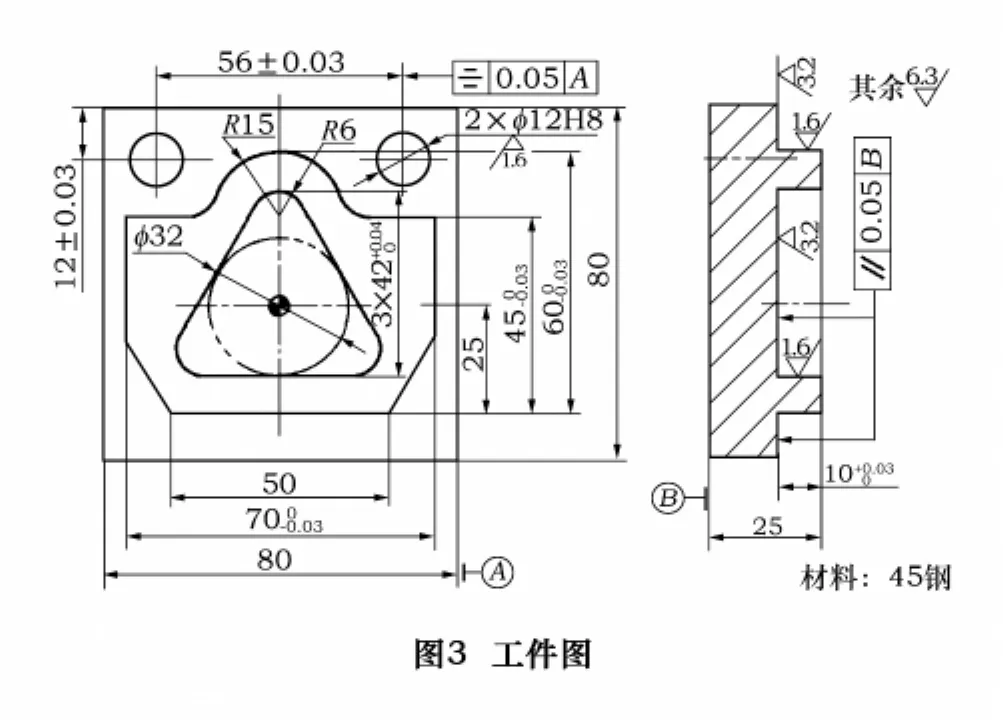

(1)問題陳述 加工如圖3所示工件,用平面銑刀(T01)銑削工件上平面,用φ10 mm鍵槽銑刀(T02)預加工10 mm深三角形狀型腔。用T01對刀以工件上表面中心作為工件坐標系原點,T01刀具加工完畢。換成T02刀具從Z方向接近工件(進刀)時,先往Z軸負方向“過沖”一段距離,然后才回升到程序指定Z坐標位置,造成工件進刀過切而報廢。針對這臺機床經(jīng)過試驗和觀察發(fā)現(xiàn),這種情形往往發(fā)生在后續(xù)使用刀具長度(非標準刀具T02、T03等)大于第一把刀具(標準刀具T01)長度情形。

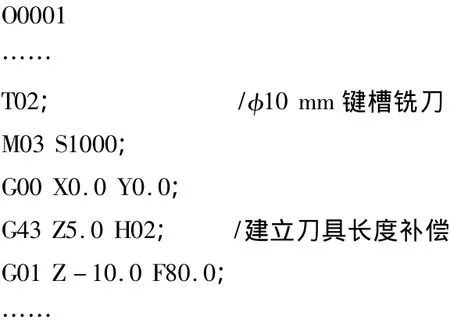

T02加工三角型腔進刀部分加工程序如下:

(2)進刀過切原因分析 工件加工時所使用刀具參數(shù)如表1所示。

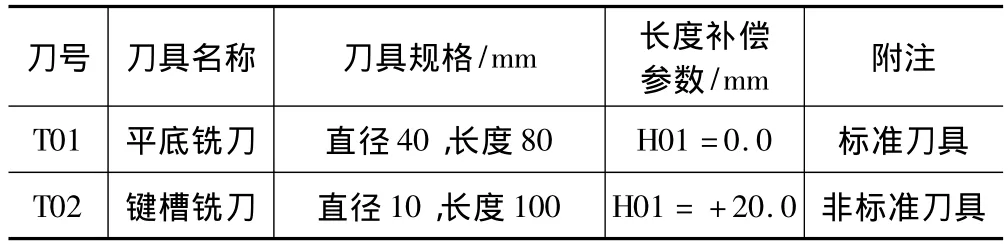

表1 加工使用刀具規(guī)格與參數(shù)

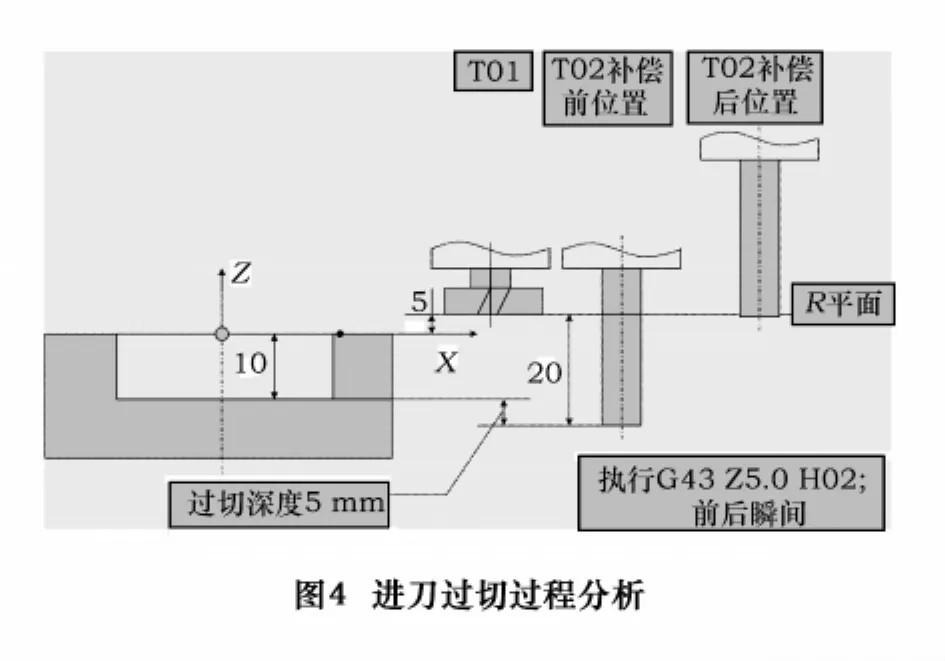

按照上面 O0001程序進刀,程序運行到“G43 Z5.0 H02;”語句時,觀察刀具運行狀況發(fā)現(xiàn)刀具刀位點先運行到Z5.0坐標值下方并已經(jīng)進入工件內(nèi)部然后再回升至Z5.0坐標處。分析原因,執(zhí)行刀具長度補償語句時,有一個“建立補償”過程。系統(tǒng)先按照未建立長度補償運行,即按照第一把刀具長度到達Z5.0指定位置(起始加工平面R),但實際使用的是T02,且T02比T01長出20 mm,第二把刀具刀位點在建立長度補償前先處于在R平面下方20 mm位置,而型腔深度為10 mm,雖然刀具按照長度補償方式馬上往上回退了,但是已經(jīng)造成了過切,所觀察到的進刀過切過程如圖4所示。

(3)解決方案 避免進刀過切的方法是正確把握刀具長度補償建立時機。具體做法是:①在工件輪廓外建立刀具長度補償;②建立刀具長度補償語句中Z坐標值應大于T02與T01長度差值。

將上面語句“G43 Z5.0 H02;”改為“G43 Z25.0 H02;”,實際運行時就避免了進刀過切并保證了加工安全。

3.2 退刀過切及其解決方案

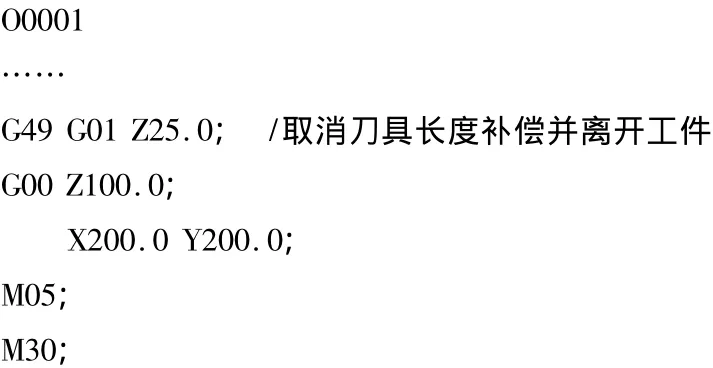

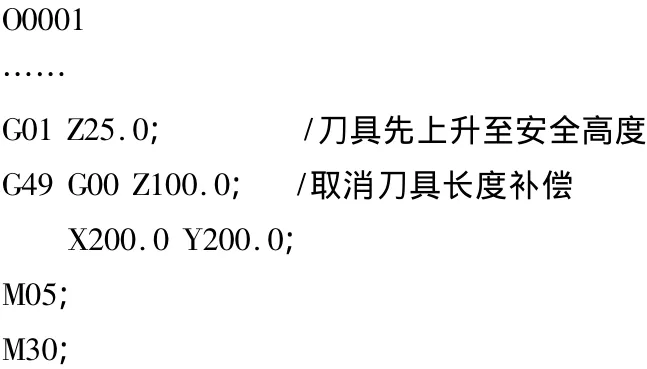

(1)問題陳述 用圓柱銑刀T02加工三角形型腔完畢退刀時,采用程序O0001退刀加工程序時,刀具同樣先是往Z軸負方向移動一段距離然后才提升,造成工件退刀時過切。T02加工三角型腔退刀部分加工程序如下:

(2)退刀過切原因分析 分析工件過切的原因,刀具還沒有離開工件輪廓便取消了長度補償,即刀具在Z方向離開工件同時取消了長度補償;執(zhí)行G49語句后,系統(tǒng)先按照T01長度位于Z-10.0處,但是實際使用刀具是T02,比標準刀具長,刀具在此基礎上往Z軸負方向延伸了20 mm,雖然馬上往Z軸正方向提升了一段距離,但是已經(jīng)造成退刀過切,所觀察到的退刀過切過程如圖5所示。

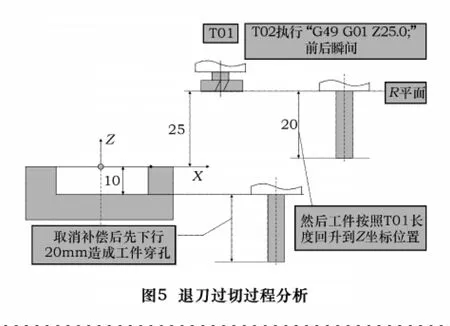

(3)解決方案 避免退刀過切的方法仍然是正確把握刀具長度補償取消時機。具體做法是:①在工件輪廓外取消刀具長度補償;②結(jié)束加工退刀時刀具先上升至安全高度,保證T02離開了型腔底部,然后取消長度補償。

合理加工程序是:

4 結(jié)語

在XD40數(shù)控銑床上出現(xiàn)的進刀過切和退刀過切現(xiàn)象不常見,但問題出現(xiàn)后,在無法從數(shù)控系統(tǒng)上找出解決方法的前提下,從程序結(jié)構上入手,通過合理把握刀具長度補償建立和取消時機,以及合理確定補償位置,確保加工安全和產(chǎn)品質(zhì)量。這種補償方式對于任何配置FANUC系統(tǒng)的銑床都適用和更安全,提供了一種解決問題的思路。

[1]吳新佳.數(shù)控加工工藝與編程[M].北京:人民郵電出版社,2009.

[2]FANUC 0i Mate-MC編程說明書[Z].