直線進給驅動及其技術熱點

張 曙 衛漢華 張炳生

張曙 同濟大學教授、博士生導師,上海市科技功臣、全國優秀科技工作者、中國機械工程學會榮譽理事。

1 進給驅動是機床的關鍵技術

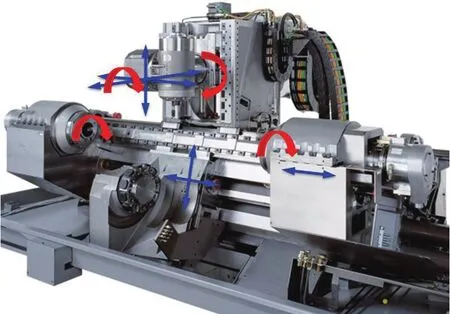

進給運動是機床實現加工過程的關鍵,通過直線和回轉進給運動的串聯或疊加,刀具和工件之間方可形成相對運動,加工復雜的形狀表面。進給運動的配置形態、速度和精度在很大程度上體現了機床總體性能。例如,一臺復合加工機床往往需要多個直線和回轉進給運動,如圖1所示。

圖1 復合加工機床的進給配置

高端數控機床的終極愿景是要實現高的生產效率和大的工藝范圍,體現在進給驅動設計上的目標是:(1)提高系統的動態性能,(2)拓寬速度頻帶的控制范圍,(3)提高所形成的空間軌跡精度,(4)高的可靠性和合理的成本。

隨著社會經濟的發展和對生態保護的重視,機床驅動系統除了要滿足既有的設計目標外,還需要致力于降低能源消耗,發展模擬仿真軟件工具,提高機床的可重構性等新目標。

本文闡述機電直線進給驅動及其技術熱點。機床上普遍應用的直線進給驅動機構有:①絲杠螺母副,②齒輪齒條副,③蝸桿齒條副,④直線電機。其中絲杠螺母、齒輪齒條、蝸桿齒條都是間接驅動模式,借助機械傳動機構將伺服電機的旋轉運動轉換為直線運動,只有直線電動機屬于“零”機械傳動的直接驅動模式。

2 間接進給驅動的設計

2.1 傳動機構的選擇

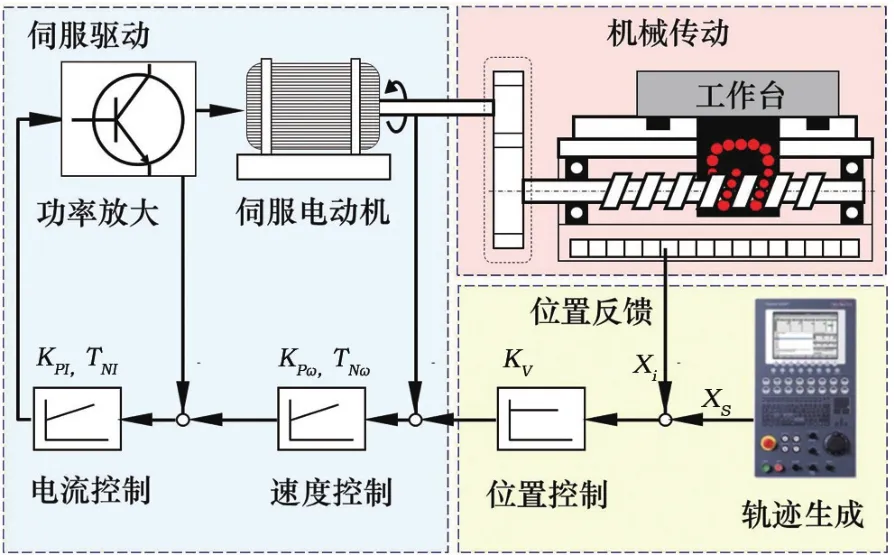

間接進給驅動由電伺服驅動、機械傳動和位置反饋3部分組成,如圖2所示。

圖2 間接進給驅動的組成

從圖中可見,待加工的零件通過數控編程后生成刀具軌跡并分解到X軸的位移指令Xs,經位置控制、速度控制、電流控制和功率放大后驅動伺服電動機,伺服電動機的回轉運動通過機械傳動機構轉換成直線運動驅動執行構件實現所要求的位移。由測量裝置檢測實際的位移,并將誤差反饋給位置控制,此外還有速度反饋和電流反饋回路,以保證系統的工作穩定性。

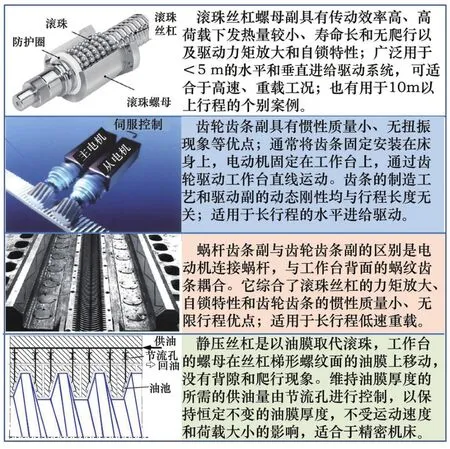

間接進給驅動的機械傳動機構主要有:絲杠螺母副、齒輪齒條副和蝸桿齒條副3種,各自的特點如圖3所示。從圖中可見,不同的機械傳動機構在移動距離、驅動力、傳動效率等方面皆有所不同,適合不同的工況和不同的機床類型。

圖3 間接進給驅動的機械傳動機構

進給驅動要完成切削過程的進給和機床部件定位或換刀時的快速移動。據統計,在機床加工過程中,用于切削的時間約占35%,換刀和X/Y/Z軸定位等輔助運動時間占60%以上。切削時的進給速度受工藝限制,一般遠低于進給驅動的性能極限;反之,快速移動的距離、速度、加速度和加加速度卻是體現進給驅動系統動態性能的要素。

因此,在快速行程<50 mm的情況,為了縮短機床部件移動的輔助時間,進給系統的加速度和控制器的比例增益Kv最為重要。在機床部件移動>200 mm行程的場合,需要移動速度快以縮短移動時間,此時加速度>10 m/s2時所節省的輔助時間對整個移動過程的時間來說就沒有太大意義,即高于10 m/s2的加速度對總體效果影響不大,Kv值也屬次要。

2.2 背隙的消除

由于間接傳動有中間環節,傳動元件之間必然存在背隙,因此消除背隙對軌跡精度的影響是間接進給驅動設計的關鍵。

滾珠絲杠螺母副雖然背隙和爬行現象輕微,但在高速和高頻運動時,仍然對精度造成影響,因此在應用中一般會對滾珠絲杠副進行預緊。如圖4所示,滾珠螺母由兩部分組成,向相反方向擰緊或中間加調整墊片所產生的預緊力可使絲杠的軸向間隙達到負值,不單可以消除背隙,絲杠傳動副的剛性也得到提高,如圖4所示。但預緊力過大會增加摩擦力,導致發熱和加速磨損。此外,除了恒定的預緊力外,隨著螺母的轉速提高,滾珠還會對絲杠產生相應的徑向作用力,導致高速運動時預緊力過大。因此,螺母預緊力不應大于滾珠絲杠最大動態荷載的12%,一般可取6~8%。

圖4 預緊力對絲杠滾珠的作用

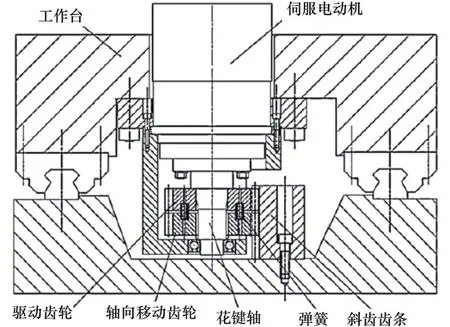

消除齒輪齒條傳動背隙的方法有二。方法一是借助兩齒輪的齒形錯位來消除背隙,如圖5所示。圖中兩個斜齒輪安裝在同一伺服電動機軸上,一個齒輪壓配合裝在電動機軸的錐部;另一齒輪安裝在花鍵軸部位,在彈簧的作用下可以軸向移動,借助兩個斜齒輪的齒形錯位消除齒輪和齒條傳動的背隙。

圖5 消除齒輪齒條傳動背隙方法一

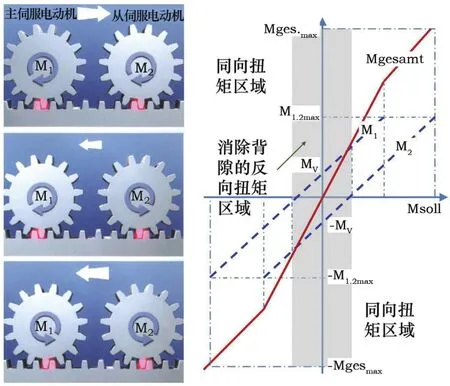

第二種方法是采用主、從兩臺伺服電動機來消除背隙,其原理如圖6所示。

兩個齒輪用兩臺電動機分別驅動,以其旋轉力矩差產生預緊力距,旋轉力矩差一般取電動機最高輸出20%~30%。采用兩臺伺服電動機雖然增加了控制系統的復雜性,但由于總功率較高,在快速進給時可改為同向旋轉,提高快進速度。

圖6 消除齒輪齒條傳動背隙方法二

2.3 絲杠擾動的防止

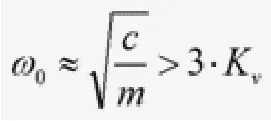

滾珠絲杠為一細長圓柱體,在高速旋轉或受外力激勵下會產生擾動,絲杠的一階固有頻率與其剛度、直徑、懸空長度、轉速相關。其表達式為:

其中c為絲杠剛度,m為其質量,Kv為電機的速度增益。一般滾珠絲杠的一階固有頻率約在50~70 Hz,因此,滾珠絲杠進給系統的理論速度上限為100 mm/s。如何提高絲杠的一階固有頻率,是進給驅動系統優化的關鍵點之一。

3 直接進給驅動

3.1 直接進給驅動的特點

直接進給驅動是依靠直線電動機初級和次級間的磁力移動工作臺,中間沒有機械傳動元件,導軌一般與滾珠絲杠驅動裝置一樣。由于沒有絲杠、螺母、聯軸節、電機軸和軸承的柔度,切削載荷和運動質量直接作用在直線電動機上。

與滾珠絲杠驅動相較,直線驅動的加速度較高,移動速度快,能快速定位,伺服帶寬大等優點。此外,由于直線電動機無接觸傳遞力,機械摩擦損耗和爬行現象幾乎為零,能達到比滾珠絲杠更高的精度和可靠性。

根據直線電動機的構造特點,其一階固有頻率只由電動機的電氣特性決定,其表達式為:

式中Kv為電動機的速度增益,而Kp為位置增益。以目前技術水平推算,直線電動機驅動的一階固有頻率約為165 Hz,遠比滾珠絲杠驅動為高。

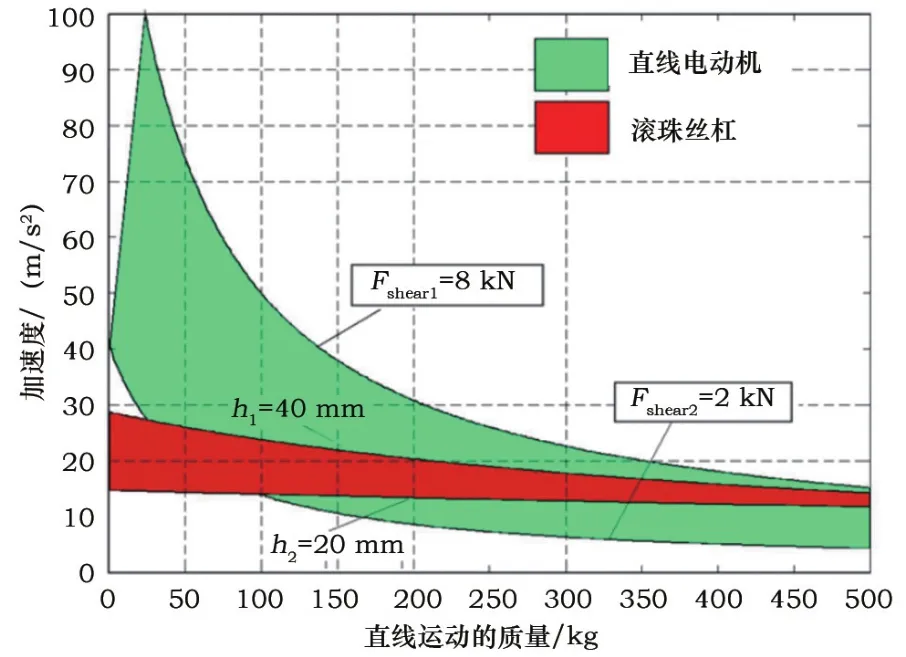

圖7 直接驅動與間接驅動的加速能力

但是,直線電動機的加速性與運動的總質量成反比,與電動機驅動力成正比。其加速性并非在所有情況下都優于滾珠絲杠螺母系統。例如,兩種導程分別為20 mm和40 mm的滾珠絲杠與驅動力分別為8 kN和2 kN的直線電動機的加速性比較如圖7所示。

從圖中可見,直線電動機只有在承載量較小時達到高加速度,而滾珠絲杠驅動卻在大范圍內保持其加速能力,因為運動慣性經過減速比才反映到回轉電動機上。

3.2 直線電動機的類型

直線電動機分為同步直線電動機和感應直線電動機兩類,感應電動機的定子由金屬條構成,同步電動機的定子由永磁材料構成。商品化的同步電動機產生的最大推力達15~20 kN,額定推力6~8 kN,遠比感應電動機的最大推力5~10 kN,額定推力0.8~2 kN為高,適用于重切削的機床。而商品化的感應直線電動機由于推重比高(小型感應直線電動機重量僅1.5 kg),因此較適合中小型要求高加速度的機床使用。

3.3 直接驅動的設計要點

直線電動機的加速度高、無機械接觸和中間傳遞構件的特點,只需考慮系統的剛體動力學和靜態剛度,但需要考慮以下影響:

(1)直線電動機的發熱較大,甚至高達100 ℃,通常需要水冷卻,以避免對機床結構產生不利的影響。

(2)重型機床的工作臺或立柱采用直接驅動在高速、高加速度下運動時可能出現機床結構的低頻模態。這種慣性振動被安裝在工作臺上的檢測系統拾取,就可能造成控制系統的不穩定和加工表面質量降低。因此中小型機床采用直接驅動有較大優勢。

(3)直線電動機沒有自鎖緊特性,為了保證操作安全,直線電動機驅動的運動軸,尤其是垂直運動軸,必須要額外配備配重和鎖緊機構。

圖8 直接驅動與間接驅動的成本比較

3.4 直線電動機驅動的成本

盡管直線電動機直接驅動的動態性能明顯優于滾珠絲杠伺服驅動。但與滾珠絲杠驅動比較,其成本較高,一臺并聯運動機床的兩種驅動方案的成本比較如圖8所示。

從圖中可見,直線電動機的價格大約是伺服電動機的3倍,即使加上滾珠絲杠和鉸鏈等機械零部件,滾珠絲杠驅動方案的成本僅為直線電動機驅動的75%。

4 幾項技術熱點

4.1 低預緊力螺母結構

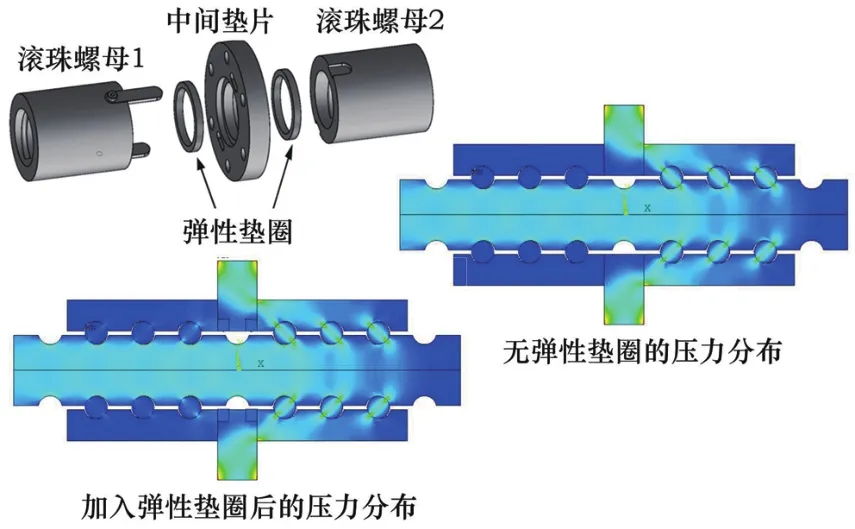

利用預緊來減少背隙的方法,會造成滾珠絲杠精度、最大荷載和壽命三者的矛盾,為了延長高預緊力絲杠的壽命,不得不使絲杠在低于滿負荷狀態下運行。解決這一矛盾的專利技術,是在一對滾珠螺母和中間墊片之間,加入兩枚彈性墊圈,如圖9所示。

圖9 彈性中間墊圈的預緊力傳遞效果

采用該技術后,即使在較低的預緊力下,滾珠仍然維持與螺桿和螺母的接觸。測試結果顯示,3 kN的預緊力即可與既有設計的5.5 kN等效,滾珠絲杠的壽命可由0.4×109轉提升至1.8×109轉。

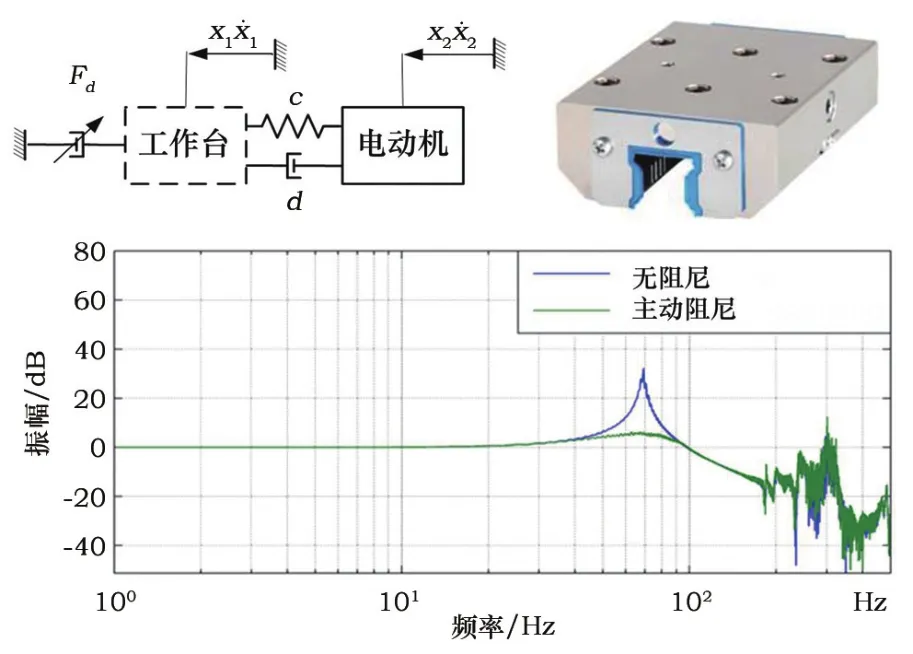

4.2 導軌阻尼裝置

滾珠絲杠螺母機構的一階固有頻率限制了進給裝置的最高速度。在剛度、阻尼、重量3項決定固有頻率的參數中,阻尼最容易通過機電裝置調整。最近一項主動阻尼裝置的創新,可在第一固有頻率處大幅降低振幅。如圖10 中綠色曲線所示。

該系統的原理是,在工作臺上增加類似線性導軌滑塊的制動裝置,通過控制系統指令,利用壓電陶瓷壓向導軌增加摩擦,改變進給系統的阻尼特性。研究結果顯示,由于大大降低一階固有頻率段的振幅,令進給系統的最高變向頻率由8 Hz增加至16 Hz。

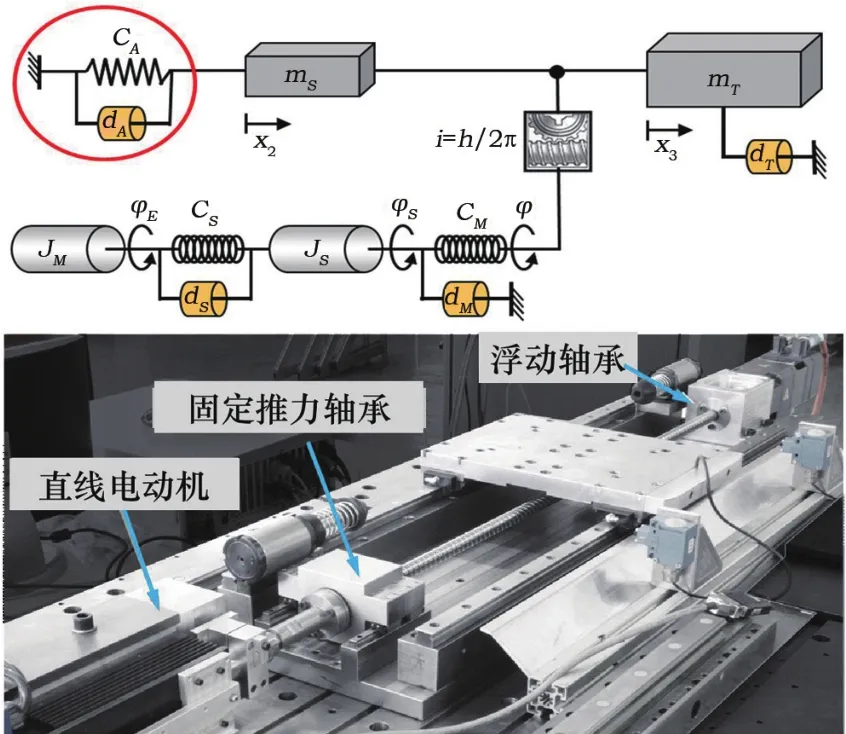

4.3 軸向柔性滾珠絲杠軸承

圖10 導軌阻尼裝置

提高滾珠絲杠系統變向頻率的另一方向,是通過改良絲杠軸承來改善滾珠絲杠系統的動力特性。目前提出的改良方案有被動和主動模式兩種。被動模式如圖11所示,是將固定軸承由剛性材料改為由只有絲杠剛性1%的柔性材料制造,令絲杠可軸向伸縮,改變系統的阻尼。

圖11 軸向柔性滾珠絲杠副的原理

主動模式的工作原理是在絲杠軸承殼內裝置壓電陶瓷,通過控制系統指令,令壓電陶瓷向支承絲杠的滾珠軸承外圈施加軸向壓力,改變進給系統的阻尼特性。

5 結語和展望

本文提出了設計直線進給驅動的若干原則和影響其動態性能的要素以及當前國外的研究熱點,供機床設計人員和國內功能部件制造廠商參考。

滾珠絲杠是直線進給驅動應用最廣泛的形式。目前正在向高速、降低噪音,縮減空間、輕量化,提高DmN值和加速度能力方面發展。直線電動機的應用前景廣闊,但需要進一步降低成本和解決發熱問題。

雖然直線電機在速度和加速度方面有著很大的優勢,但也有其局限性,目前滾珠絲杠還享有巨大的價格和技術成熟度優勢,因此對滾珠絲杠驅動的技術創新活動仍然非常活躍。