小口徑不銹鋼圓管內壁拋磨機的研制

張寶慶

(長春理工大學機電工程學院,吉林長春 130022)

不銹鋼管安全可靠、耐腐蝕、經濟適用,其管道的薄壁化以及新型可靠、簡單方便的連接方法,使其具有更多其他管材不可替代的優點,工程中的應用越來越多,尤其在化工、制藥、食品行業的需求用量是巨大的。

小口徑不銹鋼圓管內壁粗糙度[1]一般在 Ra1.2 μm左右,在很多行業、尤其在制藥行業達不到Ra0.4 μm要求,容易殘留污染物,使產品的無菌級別降低,影響銷售量和產品價格,必須采用拋光處理。由于市場上沒有高效的不銹鋼管內孔壁拋磨設備,只能購買加工[2]后的成品或進口不銹鋼管,其價格昂貴且供貨周期較長,經常影響生產。為解決上述問題,設計一臺高效、實用的小口徑不銹鋼圓管內壁機械拋磨機床,是不銹鋼管制造行業的迫切需求。

對于細長不銹鋼管內壁拋光問題,一般采用電解拋光、離心拋光和磁力拋光,較常用的是電解拋光方法,因為離心拋光和磁力拋光二者只能實現微量切削,不適合大切削量、大批量的細長不銹鋼管的拋光,效率又比較低。

電解拋光前必須進行拋磨,以去除氧化層,同時電解拋光要求被拋磨的管件內壁粗糙度為Ra0.5 μm左右,故在電解拋光前必須進行一次去氧化皮及減小表面粗糙度值的拋磨加工。細長不銹鋼管最好采用機械拋磨的加工方法,但由于管子很細、長徑比又大,加工不方便,一般的機械拋磨、拋光設備只能加工2 000 mm左右長度、內徑為φ13 mm以上的不銹鋼管,且表面粗糙度需經多次拋磨才能達到效果,難以加工細小口徑的不銹鋼管。故我們設計了一臺簡單、高效、實用的小口徑不銹鋼圓管內孔壁拋磨機床,它采用調頭拋磨加工方式,可加工口徑為φ6~24 mm、長度為6 m的不銹鋼管,一次拋磨可去除氧化皮,且粗糙度可由原來的Ra1.2 μm左右拋磨至Ra0.5 μm以下,可同時起到磨削與拋光作用,為電解拋光作好準備。

由主軸帶動刀桿高速旋轉,管件進給,同時加工4根管件,加工效率高。通過調整主軸轉速和進給速度,更換拋磨頭及砂帶的品種,可實現不同切削用量切削使之達到不同表面粗糙度的要求。

1 機床工作原理及實施方式

1.1 機床工作原理

該設備原理類似多頭深孔鉆床[3],類別屬于組合機床。

工作原理是溜板上的卡盤固定被拋磨的管件,將刀桿伸入鋼管孔內,啟動刀桿驅動電動機,拋磨頭高速旋轉,啟動溜板向刀桿一側移動,拋磨頭拋磨鋼管內表面,同時浮動刀桿中心托架在溜板的帶動下隨格柵縮放而與不銹鋼管協調移動,并均勻分布在管外的刀桿上,當溜板行至刀桿夾頭附近止點后,作后退運動,刀桿繼續旋轉,如此反復,直至符合要求,然后鋼管調頭固定并拋磨另半段。

1.2 實施方式

參閱圖1,具體實施方式是通過框架式機架8的上平面一端安裝刀桿驅動電動機11,經變速機構驅動主軸,主軸頭部安裝刀桿夾頭10,夾頭上夾持刀桿9,刀桿前端安裝拋磨頭;機架上平面兩側的滑道安裝框架式溜板3,機架下安裝溜板驅動電動機4及傳動機構2,在溜板上與刀桿拋磨頭同軸線固定待拋不銹鋼管卡盤1,卡盤上固定待拋磨不銹鋼管;鋼管通過與溜板聯接的格柵5一起協調移動并與刀桿精準導向對中;格柵上安裝的浮動刀桿中心托架6對細長刀桿起支撐作用,保證刀桿9旋轉時不致發生較大的振顫。整個電器控制部分通過控制面板7實現。另外,此機床由4臺電動機帶動4個拋磨頭同時對4根鋼管進行拋磨。

2 創新結構設計

此機床的關鍵部位是拋磨頭,磨頭是否有效,拋磨切削效果是否良好,是機床成功與否的關鍵。

針對小口徑不銹鋼管的特點,一般的磨頭不能伸入小口徑細長管內,即使能伸入,也不能對管內壁產生磨削力。為此,本臺機床設計了一種自漲磨頭,其原理是利用磨頭在旋轉過程中產生增勢磨擦力,從而對內孔壁磨削。具體實施方式見圖2所示,磨頭芯軸1旋轉產生原動力矩,經脹套2傳遞,作用在磨料砂帶3上產生漲緊力與摩擦力,完成砂帶對內壁的拋磨過程。

3 不銹鋼管拋磨前后內壁粗糙度檢測對比

經過試驗,從拋磨前后的樣件中隨機選取,經長春理工大學精密檢測室作粗糙度檢測,檢測圖片如3所示。從圖片中可以看出,未拋磨之前的Ra值為1.26 μm,拋磨后的Ra值為0.46 μm,提高了一倍以上,達到預期效果。

4 結語

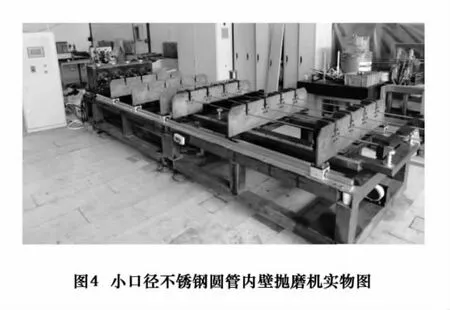

該機床(圖4)的研制花費了近6個月的時間,在安裝、調試完成后,將多種規格樣件作拋磨處理,粗糙度均達到Ra0.5 μm以上,且性能穩定,隨即投入生產。實踐驗證,生產效率高、拋磨質量好,解決了小口徑細長不銹鋼管內壁拋磨問題,很好地解決了電解拋光前的表面處理難題。

該機床設計新穎,功能齊全、性能先進,自動化程度高,結構簡單,且投資小,屬于相關行業頂級開發項目,達到了安全,環保、潔凈等通用技術條件,經過適當地包裝,可以成為現代化的半自動設備,推向市場,在不銹鋼管生產企業,或者潔凈不銹鋼管應用企業,產生巨大效益。

[1]何永利,段虹,王仲民.鋁合金高速切削表面粗糙度的實驗研究[J].機械設計與制造,2006(1):117-118.

[2]蔡鋒,桂永孚.不銹鋼管材拋磨新工藝[J].焊管,1997,20(4):43 -51.

[3]李祥貴.雙面鉆床進給量的變更方法[J].設備與維修,2009(14):61-62.