基于PDM系統的機床整體及模塊化設計探討

張曉毅

(沈機集團昆明機床股份有限公司,云南昆明 650203)

現代機床模塊化設計概念是根據市場需求和產品型譜規劃,設計出一系列具有不同結構和用途,而功能相同并可互換的機床功能模塊(包括組件、部件等)和一些功能模塊的設計法,然后根據用戶特殊需求,通過模塊的不同組合形成完整的機床產品。

自頂向下(TOP-DOWN)的設計手段是一種自上而下、逐步細化的設計過程,設計意圖的變更、產品主任設計師的設計思路和嚴格的尺寸控制等設計要素可以自頂向下地傳遞,直到底層的零件和圖紙為止,從而在設計過程中做到良好的協同和提高設計的準確性。

機床模塊化設計水平是衡量機床設計先進研發能力的標志之一,具有縮短技術研發和生產制造周期、替身產品系統快速升級能力、降低產品成本和提高產品維修性等優點,而自頂向下的設計手段可以使產品的修改性大大提高,修改的工作量也大大降低,同時還能保證各部件設計的一致性。如何在機床總體設計中將兩者有機結合,目前成為了產品研發解決方案中最重要的環節之一。

1 基于PDM的模塊化設計方法

1.1 PDM系統現狀簡介

PDM(Product Data Management)產品數據管理,是管理產品數據和產品研發過程的工具。本文討論的是PTC公司開發的Pro Engineer三維設計軟件和其開發的WindChill PDM系統,兩者結合能夠很好地將不同的設計信息共享。部件設計師將設計完成的機床部組上傳至服務器中,其他部件設計師可看到該部組的設計信息,產品設計師也可根據需求組成不同的機床產品。WindChill系統提供產品結構管理功能,可以實現產品結構的描述,提供零部件隸屬關系查詢,提供產品結構比較、產品結構報表、產品結構版本和有效性控制等一系列功能。

1.2 自頂向下結合模塊化設計方法探討

在機床設計中,整個機床產品是由各個部件組裝而成,例如床身、立柱、滑枕等部件,這些部件可以看作不同的模塊。所有機床產品中,部分模塊的幾何尺寸和功能相同,例如床身的跨距以及導軌的尺寸相同,可以考慮這同一系列的機床產品共用該模塊。結合機床整體設計思路,總結自頂向下設計結合模塊化設計方法,總體流程框圖如圖1所示。

(1)市場與技術調研,資料收集

市場調研和技術調研是產品開發最重要的步驟之一,也是產品系列研發成敗的關鍵。通過市場和技術調研,了解國內外市場需求和產品發展方向以及新技術的應用情況,知悉國內外競爭對手的現狀和發展趨勢,明確產品的市場和技術定位等,對系列產品的開發具有重要的戰略意義。

(2)模塊基型產品性能及尺寸要素的確定

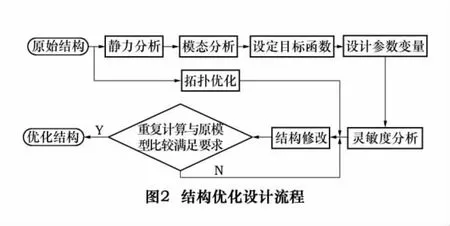

根據調研情況和資料收集結果,分析國內外市場需求,較準確地得到基型產品的技術和性能參數,運用虛擬樣機及有限元等分析技術,通過建立基型產品機床部件及整機結構的數字化分析模型,對其進行定量的分析、計算、評價和修改,進而完成所需的優化設計。采用數字化虛擬樣機方案設計,設計與分析并行,與傳統的經驗和類比方法相比,一方面可以在多個設計方案中選擇最優者,減少設計的盲目性,另一方面機床結構分析貫穿了整個設計過程,能準確地把握機床結構與其動、靜態特性之間的關系,這樣確定的基型產品整機結構設計方案為產品的可靠性、高精度和精度保持性奠定了良好的基礎,也為機床的系列化、模塊化設計制造奠定了良好的基礎。結構優化設計流程如圖2所示。

(3)系列產品機床性能參數確定及模塊劃分

綜合分析國內外相關系列產品的模塊劃分方式、技術參數和性能對比,在基型產品模塊設計參數的基礎上,延伸出系列產品合理型譜規劃,在型譜規劃中就需要明確產品模塊的功能、參數和系列產品中借用關系的模塊化設計理念,杜絕對單一產品規劃后進行模塊整合時出現性能參數基本相近,但是數據重用性不高的傳統設計模式,把模塊化設計的思想延伸到產品設計的整個過程中。

(4)基于WindChill的機床總體布局設計及總體骨架模型建立

根據各模塊的功能和參數劃分,產品設計師可以根據自頂向下的設計思想,首先確定產品的總體布局,根據布局建立型譜基型產品的總體骨架,包括各個部組的坐標位置和各個部組的主要設計參數骨架。然后創建出機床的整機三維組件模型,再在該模型中建立各部組的三維組件模型。此時建立的機床整機三維模型組件中只包含有各部組的“*.asm”組件文件和坐標系總骨架模型,各部組的組件文件中也只包含各部組的一級骨架模型(包含該部組的主要設計參數),如圖3所示。

(5)基于自頂向下設計方法的各模塊子骨架模型建立及部件設計

產品設計師將總骨架模型和整機三維模型通過與Pro/E相關聯的WindChill PDM系統導入服務器中,并在服務器中將各部組骨架模型以任務的形式分發給部件設計師。部件設計師接收到任務后可打開部組模型看到該部組的主要設計參數,體會產品設計師設計思路和要求等信息,然后就可以對該部組進行設計。

部件設計師在完成部件模型設計后,將該部組也同樣導入到PDM系統的服務器中,其他部件設計師可以參考該部組的設計信息來對本部組進行相應的設計或修改。這樣就通過WindChill PDM系統完成了一個機床產品進行協同設計。

(6)系列機床產品模塊優化及整機性能分析評價

根據構建的主要零部件的三維CAD模型,在此基礎上建立整機多方案的虛擬樣機模型及有限元模型,結合需求工況,對模塊化設計的各方案進行運動學、動力學等的仿真分析和計算,以及裝配干涉檢查,根據分析計算結果,經綜合比較、評價,優化出接近靜、動態等目標函數的整機及各模塊優化匹配設計方案,得到各模塊及組成整機后的優化模型,為機床的系列化、模塊化設計優化調整提供保障,并根據CAD模型和Wind-Chill系統的管理,生成并管理產品技術文件及數據,并通過與ERP系統的對接,實現生產計劃的控制。

2 模塊化設計方法應用

基于WindChill PDM系統的自頂向下設計和模塊化設計方法已經廣泛應用于我公司產品設計中,經過2年使用,在系統中已經成功開發了3大系列共10多個產品品種(如圖4及圖5所示)。

3 結語

通過有關數據顯示,對比使用WindChill系統并采用自頂向下和模塊化設計方法后,產品開發周期縮短30%,產品數據量減小17%,新產品開發后設計失誤率降低了45%,而且通過WindChill系統標準零件庫、通用零件庫和外購零件庫等管理,有效減少了重復工作量,提升了設計效率。總之,利用WindChill系統的數據管理功能和自頂向下設計方法以及模塊化設計理論,可以有效地減小系列產品設計的工作量,提高設計效率及產品集成度,對行業產品開發模式具有較強的借鑒意義。

[1]戴曙.金屬切削機床設計[M].北京:機械工業出版社,1985.

[2]陳心昭,權義魯.現代實用機床設計手冊[M].北京:機械工業出版社,2006.

[3]成大先.機械設計手冊第五版[M].5版.北京:化學工業出版社,2008.

[4]馬祥英,李素平.論數控機床模塊化設計[J].機械工業標準化與質量,2007(7).

[5]齊爾麥,徐燕申,謝艷.模塊化數控機床概念設計的研究[J].組合機床與自動化加工技術,2003(1).

[6]趙中敏.模塊化設計在現代機床制造中的作用[J].中國設備工程,2006(9).

[7]李春梅,崔鳳奎.組合機床模塊化設計CAD系統[J].機械工人:冷加工,2005(4).

[8]吳俊庭,萬立.機床產品設計中的模塊化技術研究[J].中國機電工業,2007(12).