新型干法煙氣脫硫反應器的性能仿真研究

李濤 丁丹萍 中國核電工程有限公司河北分公司,石家莊 050021

新型干法煙氣脫硫反應器的性能仿真研究

李濤 丁丹萍 中國核電工程有限公司河北分公司,石家莊 050021

火電廠燃煤過程排放的污染物(SO2、NOX)是我國大氣污染的主要來源之一。基于對我國火電廠煙氣脫硫脫硝技術的大量調研,在此基礎上,總結了目前脫硫脫硝行業的主要問題和開發重點,開發一種新型的鋁基銅(CuO/γ-Al2O3)干法煙氣脫硫脫硝技術。并提出一種新型鋁基銅干法煙氣脫硫脫硝反應器,對該反應器內脫硫和還原進行了性能仿真研究,同時對其進行了數值模擬,用以驗證其性能及可行性。

脫硫脫硝;鋁基銅;催化劑反應器;數值模擬

The pollution-SO2, NOX is one source of air pollution during coal-fired process. Based on numerous studies of desulphurization and denitrification in our power plant flue gas, core issues on current desulfurization and denitrification have been summarized. A new type of desulfurization and denitrification reactor on CuO/γ-Al2O3dry is proposed.

By the study emission performance and numerical simulation of Desulfurization and reduction in the reactor, the capability and practicability can be validated.

1 煙氣脫硫脫硝方法發展現狀

煙氣脫硫脫硝一體化技術目前大多處于研究與工業示范階段,但由于其在同一套系統內能同時實現脫硫與脫硝,具有設備精簡、占地面積小、基建投資少、運行管理方便、生產成本低等優點,特別是隨著NOx排放控制標準的不斷嚴格,脫硫脫硝一體化技術正受到各國的日益重視。目前國內外煙氣脫硫脫硝技術典型的工藝有干法和濕法:干式工藝包括固相吸收/再生法、氣/固催化工藝、輻射法、堿性噴霧干燥等;而濕式工藝主要是氧化/吸收法和鐵的螯合物吸收法等。干法煙氣脫硫脫硝工藝由于工藝較為復雜,要求的固體吸收劑或催化劑性能較高而且價格昂貴,操作不方便等缺點而制約著其發展,本文提出的鋁基銅(CuO/γ-Al2O3)干法煙氣脫硫脫硝技術就可歸結為此類工藝。銅法吸收還原過程是60年代由Shell公司提出的,經過30多年的研究,至今仍沒有工業化的報道,主要原因是由于CuO 在不斷的吸收、還原和氧化過程中,物化性能逐步下降,經過多次循環之后就失去了作用。本文提出的新型回轉式脫硫脫硝及再生一體化反應器不僅可以將吸收反應塔與再生反應塔合并起來,減少工程造價,并且充分解決了CuO在不斷的吸收、還原和氧化過程中,物化性能逐步下降的問題。濕法煙氣脫硫脫硝工藝由于其占地面積大,脫硫脫硝產物不能反復利用等缺點收到其制約。找到一種高效節能的脫硫脫硝方法已經急不可待。

2 鋁基銅干法煙氣脫硫技術原理及先進性介紹

CuO/Al2O3催化吸附劑系統由于能夠從煙氣中同時脫硫脫硝并且能夠循環利用。該技術的工藝流程為:煙氣流過安裝在低溫省煤器后的CuO/Al2O3反應床(床溫為300~500℃),煙氣中的二氧化硫與氧化銅在氧化氣氛中反應生成硫酸銅,從而達到脫除二氧化硫的目的;往煙氣中通入適量的NH3,可以使脫硫脫硝一體化。向硫酸鹽化(簡稱硫化)的脫硫劑中通入還原性氣流如氫氣、甲烷或一氧化碳等,硫酸銅還原成單質銅,脫硫劑得到初步再生;然后,脫硫劑返回反應床,再生單質銅被煙氣中的氧氣迅速氧化成氧化銅,此時脫硫劑完全再生,再加入脫硫反應行列。

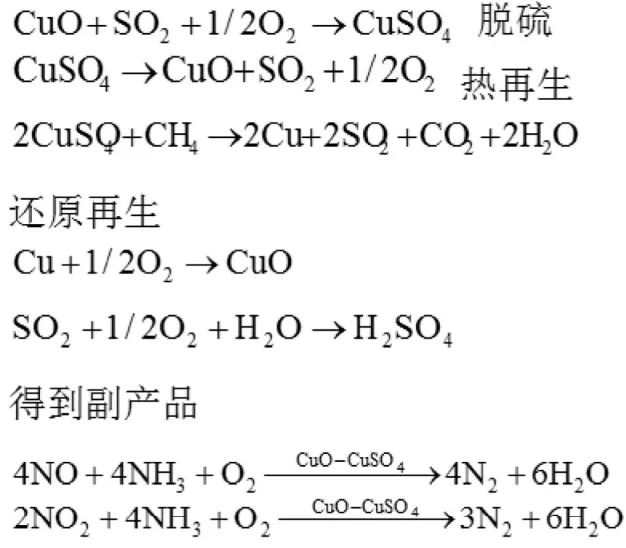

反應方程式如下:

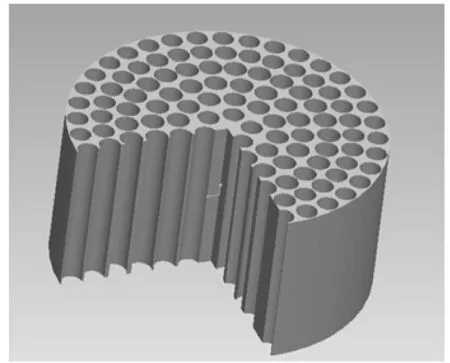

實際上,在化銅起到化學吸附的作用,而在脫硝過程中氧化銅與硫酸銅起到催化的作用。本文大膽地提出利用陶瓷載體制成新型鋁基銅脫硫反應器。在陶瓷載體的內表面涂一層多孔的活性γ- Al2O3涂層,其粗糙的多孔表面可使載體的實際催化表面積大大增加。γ- Al2O3具有較大的比面積(>200m2/g),適合的孔分布,并具有一定的強度,其缺點是高溫(>900℃)時會發生相變,從而導致結構破壞。在γ-Al2O3涂層的表面再涂上CuO就構成了新型的鋁基銅脫硫反應器。

圖1.回轉式反應器催化劑載體示意圖Figure 1. Catalyst reactor Rotary vector diagram

圖1為新型回轉式脫硫脫硝反應器的催化劑載體示意圖,此載體選用陶瓷作為本體,此陶瓷載體起到了支撐的作用。在陶瓷載體表面是Al2O3,作為鋁基銅催化吸附劑載體。然后涂抹CuO吸附劑。本載體采用圓形管道設計,與以往的矩形管道相比可以有效增大吸附表面積,而且用這種形式可以有效地克服顆粒催化劑帶來的磨損。

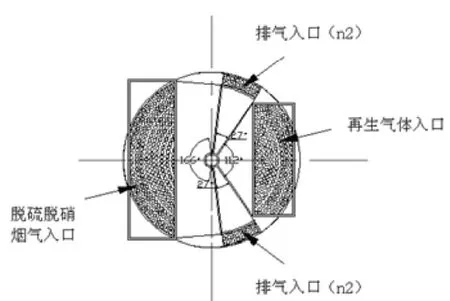

圖2.回轉式反應器俯視圖Figure 2. Rotary reactor vertical view

圖2為新型回轉式反應器的結構示意圖。催化劑床層由主動齒輪帶動順時針轉動,煙氣及其NH3由脫硫脫硝一體化煙氣入口進入催化劑床層進行脫硫脫硝,在脫除區的角度范圍內使催化劑床層完好的進行脫除,這時的催化劑床層基本喪失了脫除功能,隨著轉到過渡區,過渡區入口噴入n2,來吹掃催化劑內殘余的氣體。隨后轉入再生區,再生氣體CH4與保護氣體n2由再生氣體入口進入,在再生區角度范圍內,使催化劑床層再生。隨后又經過一個過渡區,吹掃CH4,達到完好的密封性能,有利于安全運行。運轉一圈后完成一個脫硫脫硝一體化及其再生的過程。本回轉式脫硫脫硝反應器只采用一個反應器來完成脫硫脫硝一體化及其再生的一系列操作,且運行方便安全可靠,解決人力物力,能很好地適合我國國情。

3 鋁基銅干法煙氣脫硫反應器脫硫過程數值模擬

3.1 數學模型的確定

3.1.1 基本假設

在建立氣流數學模型時,有以下假定條件成立:

(1)脫硫反應器中為單相穩態牛頓流;

(2)按不可壓縮流體處理;

(3)氣流在反應器中做定常的軸對稱流動。

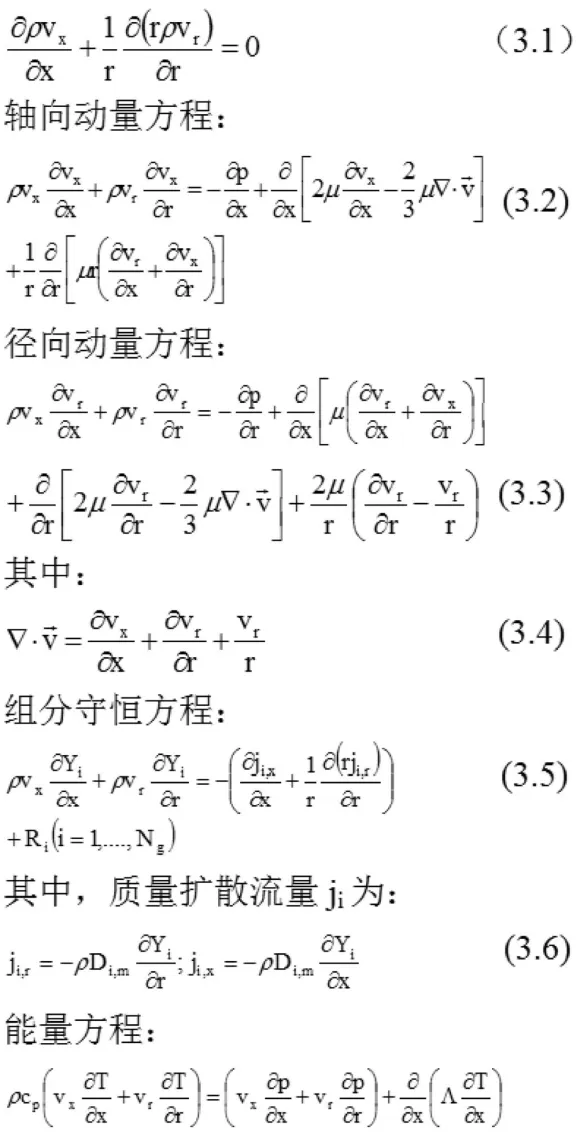

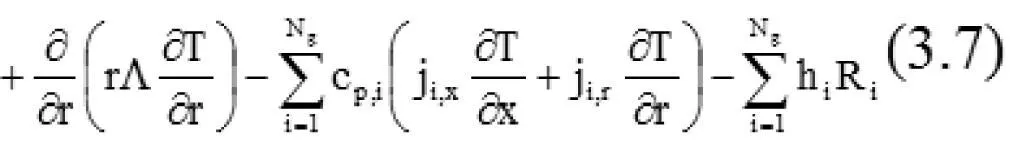

3.1.2 控制方程

連續性方程:

式中,ρ為密度,t為時間,x為軸向坐標,r為徑向坐標,vx為徑向速度,p為壓力,Yi為煙氣中組分i的濃度,Ri為組分i的化學反應的生成速率,Di,m為組分i在混合物中的擴散系數,T為溫度,hi為i的焓值,Ng為氣相組分的數目,μ為煙氣的粘度,Λ為傳熱系數,cp,i為i組分的定壓比熱。

3.2 脫硫過程本征動力學分析

不考慮載體與SO2的作用時,脫硫總反應式如下:

Yeh等根據微量天平試驗數據確定出的反應活化能為20.1-kJ/mol;Yates 等利用填充床的活塞流反應模型,將反應(3.8)分解成兩步連續反應,參見式(3.9)和(3.10),

計算出這兩步反應的活化能分別為17.62 kJ/mol和 14.54kJ/mol,指前因子(分別為 550.1 和 36.79 s-1)。該模型在低濃度SO2與多孔Al2O3負載的 CuO反應的情況下用于構造速率常數已足夠可靠,并可用在流體力學明顯偏離簡單的活塞流的系統中。

針對載銅量5.0%的樣品所作實驗結果而作動力學分析。為表達出反應的質量作用定律和 Arrhenius 方程,采用冪指數形式的動力學表達式:

其中k是速率常數,k0是頻率因子,Ea是活化能。

在煙氣條件下,O2的濃度作定值處理,上式簡化為:

對上式取對數,有:

根據不同SO2濃度下測得的脫硫試驗數據,以方程(3.13)左端對lnCSO2作圖,得出相關因子R2=1即該反應對于煙氣中的SO2濃度是一階的。根據不同反應溫度下測得的脫硫試驗數據,以方程(3.14)左端對T 作圖,可得

相關因子 R2= 0.9638

4 結論

由以上的計算公式并通過使用計算流體力學軟件 FLUENT 進行數值模擬,我們得到了如下結論:

(1)反應器出口溫度明顯高于入口溫度;壁面溫度明顯高于內部溫度。

(2)煙氣流動速度的快慢,將直接影響反應物和生成物的擴散情況,入口速度也是決定表面催化反應快慢的一個重要因素。SO2的脫除率隨煙氣入口速度的增加而減少。

(3)在473-773K范圍內,脫硫率隨著溫度的升高而升高。

(4)隨著管道直徑的增大,管內SO2質量分數越來越多,壁面處SO2也越來越豐富,脫硫率大幅度減小。

(5)隨著管道的增長,脫硫率逐漸增大。可以預見,若管道無限長則脫硫率可達100%。

(6)隨著SO2濃度增大,脫硫率下降。但SO2濃度對脫硫效果的影響遠沒有管道尺寸及入口煙氣溫度和速度等對脫硫效果的影響明顯。

(7)隨著入口煙氣中O2濃度的增大脫硫率明顯提高。O2濃度對入口段反應速率影響比較大,O2濃度越大反應速率越快,沿著軸向方向這種影響越來越小。

從總的模擬結果來看,采取適當的幾何尺寸、煙氣入口參數,新型陶瓷載體鋁基銅干法煙氣脫硫器能達到97%以上的脫硫率。還原效果也是很好的,甲烷入口濃度不用太高就能取得很高的還原反應速率。由此可見,新型陶瓷載體鋁基銅干法煙氣脫硫器是完全可行的。

[1] 劉勇,陳曉銀.氧化鋁熱穩定性的研究進展.化學通報.2001年第2期.65-70

[2] Macken C, Hodnett BK. Reductive regeneration of sulfated CuO/Al2O3 catalyst-sorbents in hydrogen, methane, and steam. Industrial & Engineering Chemistry Research, 1998, 37(7): 2611-2617

[3] Dautzenberg F M, Nader J E. Shell’s flue gas desulfurization proces[J]. Chem Eng Prog 1971,67(8):86-91.

[4]蘇勝,向軍,馬新靈,肖教芳,等.鋁基氧化銅干法煙氣脫硫及再生研究.燃料化學學報.2004,32(4),407-412

[5]馬新靈,鄧德兵,向軍.等. 燃煤電廠煙氣脫硫研究進展.華中電力.2002,15(6),69-72

[6] 劉勇,陳曉銀.氧化鋁熱穩定性的研究進展.化學通報.2001年第2期,65-70

The Performance Simulation of CuO/Al2O3Desulphurization Reactor of Flue Gas

Li Tao, Ding Danping CNPE HB,Shijiazhuang,050000

Desulfurization and Denitrification; CuO-Al2O3;catalyst reactor; numerical simulation

10.3969/j.issn.1001-8972.2011.08.099

李濤,碩士,助理工程師。