熱浸鍍新型Zn-Al-Mg合金鍍層耐蝕性能研究

許紅 冀英杰 中國核電工程有限公司河北分公司 石家莊 050021

熱浸鍍新型Zn-Al-Mg合金鍍層耐蝕性能研究

許紅 冀英杰 中國核電工程有限公司河北分公司 石家莊 050021

研究了Zn-1%Al-2.5%Mg合金鍍層微觀形貌并通過中性鹽霧試驗、Na2SO4溶液全浸試驗測定其腐蝕失重速率,從而確定其耐蝕性能。結果表明Zn-1%Al-2.5%Mg合金鍍層耐蝕性能遠優于純Zn鍍層,接近Zn-5%Al鍍層。

熱浸鍍;Zn-1%Al-2.5%Mg合金;耐蝕性能

引言

熱浸鍍是一種經濟而有效的鋼鐵材料表面處理方法[1],由于其工藝簡單、防腐蝕性能良好而被普遍使用,隨著科學技術的發展和人類社會的進步,傳統的鍍層種類已不能滿足防腐蝕的需要,這就需要開發出性能優良的新型合金鍍層。

在鍍層中加入鋁、鎂元素具有很多優點,可以改善鍍層表面外觀和耐蝕性能。以往的研究主要集中在純鋅鍍層、Zn-5%合金鍍層、Zn-55%Al合金鍍層。本文在以往研究的基礎上開發了新型的Zn-Al-Mg耐蝕合金鍍層,研究了Zn-Al-Mg合金鍍層的耐蝕性能,并分析了鍍層的耐蝕機理。

1 新型Zn-Al-Mg合金鍍層耐蝕性能研究

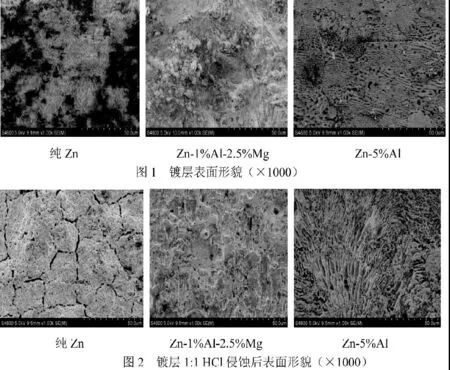

1.1 掃描電鏡觀測鍍層形貌

合金鍍層樣品加工成10mm×10mm大小,截面分別用粗、中、細砂紙打磨,用丙酮或乙醇清洗試樣,自然晾干,觀察鍍層表面和截面的微觀形貌;用1:1鹽酸腐蝕鍍層表面,觀察鍍層表面腐蝕后形貌。

由各鍍層樣品的微觀形貌圖可以看出,純鋅表面為粗大的晶粒,當加入Al、Mg元素后,發現金屬晶粒明顯細化[2,3],主要是由于Mg與Zn結合生成金屬間化合物Zn2Mg。同時正是由于Mg元素的存在使鍍層組織形成以Zn/Al/Zn2Mg三元共晶體為主體的鍍層結構,且鍍層結構致密,有效地阻止晶間腐蝕的發生,這也是鍍層耐蝕性能提高的重要因素。通過比較各鍍層樣品腐蝕后表面微觀形貌,可以看出純鋅鍍層發生了明顯的晶間腐蝕,并且鍍層表面也出現了大量的蝕孔。當加入Al、Mg元素后,鍍層表面的蝕孔消失,只發生了輕微的晶間腐蝕,這是由于Zn/Al/Zn2Mg三元共晶組織的存在,鍍層結構致密,有效地阻止了孔蝕的發生,鍍層耐蝕性能明顯增強。

1.2 中性鹽霧腐蝕試驗(NNS試驗)

試樣用丙酮或乙醇浸泡擦洗除去表面油污,自然晾干,在樣片無鍍層處用清漆覆蓋,將樣品放置與垂直方向成25±5°角,試樣上邊緣與鹽霧收集器頂端平行放入鹽霧箱,避免鹽霧直接噴射到試樣表面。試驗使用(50±5)g/L NaCl溶液,pH 6.5~7.2,試驗時鹽霧箱內溫度控制在35±2℃,連續噴霧96小時,取出計算試樣腐蝕速率。

由表1結果可以看出,在NaCl中性鹽霧試驗中,Zn-1%Al-2.5%Mg合金鍍層的耐蝕性能介于純Zn和Zn-5%Al合金之間,約為純Zn鍍層的2.3倍,這是由于合金鍍層的腐蝕產物及腐蝕產物的水合物附著在鍍層表面,形成一層致密的保護膜,減緩了合金鍍層的腐蝕速度。

表1 鍍層中性鹽霧試驗結果

表2 全浸腐蝕試驗結果

1.3 Na2SO4溶液全浸腐蝕試驗

試樣上端鉆一個小孔,用丙酮或乙醇浸泡擦洗除去表面油污,自然晾干,用棉線拴在橡皮塞上,置于盛有(50±5)g/L Na2SO4溶液的廣口瓶中,試樣全部浸入溶液中,上端距液面2cm,橡皮塞上開一小孔以促進空氣流通,放入恒溫箱中,試樣在保溫118小時后取出,試驗結束后取出試樣,計算腐蝕速率。

由表2結果可以看出,在Na2SO4溶液全浸腐蝕試驗中,Zn-1%Al-2.5%Mg合金耐蝕性能比純Zn鍍層有了很大提高,約為純Zn鍍層的2.2倍,耐蝕性能接近Zn-5%Al。合金鍍層在Na2SO4溶液全浸腐蝕試驗中腐蝕速率遠小于純Zn鍍層,這是由于合金鍍層少量的腐蝕產物及腐蝕產物的水合物附著在鍍層表面,形成一層致密的保護膜,有效地減緩了合金鍍層的點蝕和晶間腐蝕,減緩了合金鍍層的腐蝕速度。

2 結論

根據以上試驗結果可得出如下結論:

(1)當加入Al、Mg元素后,金屬晶粒明顯細化,主要是由于Mg與Zn結合生成金屬間化合物Zn2Mg,且鍍層結構致密,有效地阻止晶間腐蝕的發生,這也是鍍層耐蝕性能提高的重要因素。

(2)由腐蝕試驗結果可知:Zn-1%Al-2.5%Mg合金鍍層耐蝕性能接近Zn-5%Al鍍層,比傳統純Zn鍍層有了很大提高。

[1]顧國成,劉邦津.熱浸鍍[M]. 北京:化學工業出版社.1991

[2]陳冬,項長祥,韓其勇. 熱鍍鋅合金及其在鋼絲中的應用[J]. 金屬制品.1986,12(4):27-34

[3]龔鳴明,莊金榜. 鋁、鎂、稀土對低鋁鋅合金鍍層性能的影響[C]. 全國第二屆熱浸鍍學術交流會.株洲,1992

10.3969/j.issn.1001-8972.2011.07.095