磨機鼓型聯(lián)軸器齒輪損壞原因及處理

□□肖志華

磨機鼓型聯(lián)軸器齒輪損壞原因及處理

Failure Reason and Treatment of Crowned Teeth of Gear Coupling for Mill

□□肖志華

我廠2008年5月安裝一套? 3.2m×13m水泥高細磨生產(chǎn)線,磨機主電機配用VR1600-8/1430/TECO型電機,與減速機連接端配用CQR-350型鼓型聯(lián)軸器(又稱齒輪聯(lián)軸器),該設(shè)備初運行期間,各項指標均符合技術(shù)要求,運行較為平穩(wěn)。

1 出現(xiàn)的問題

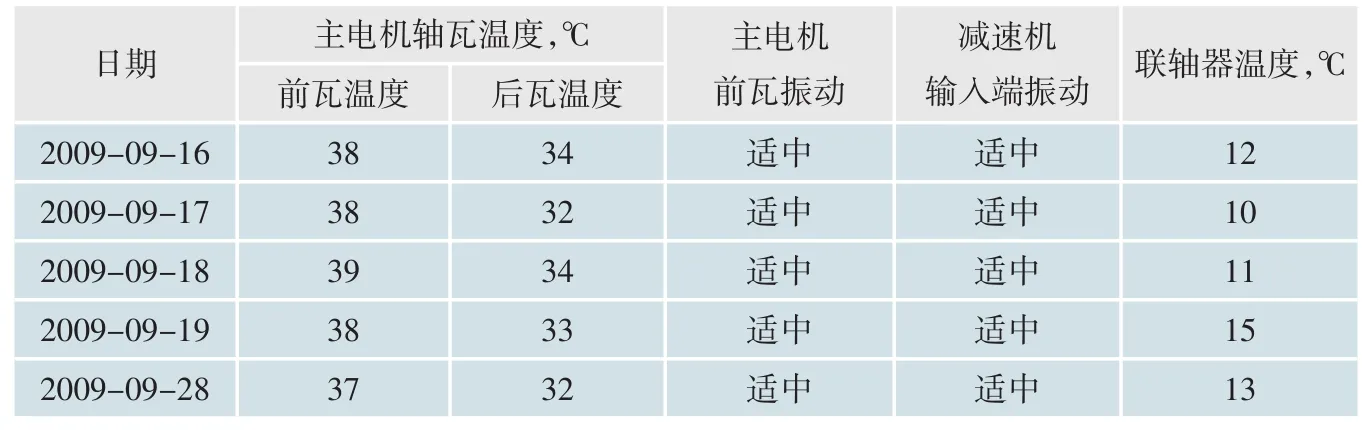

2009年7月中旬~9月間,主電機稀油站濾網(wǎng)處連續(xù)發(fā)現(xiàn)有少量金屬屑,前后軸瓦溫度逐漸上升,以手持式振動測量儀測試,電機輸出端與減速機輸入端出現(xiàn)高頻振動,經(jīng)對電機軸瓦、轉(zhuǎn)軸測溫,其溫度均超過限值,尤其是鼓型聯(lián)軸器,溫度高達150℃,已超過限值數(shù)倍(運行參數(shù)見表1)。

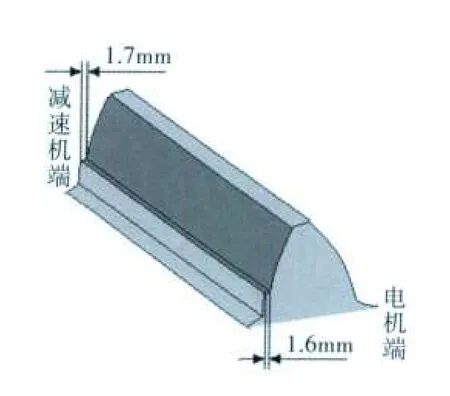

經(jīng)對鼓型聯(lián)軸器拆解后檢查,發(fā)現(xiàn)聯(lián)軸器齒側(cè)有凹臺深1.7mm,齒側(cè)兩端磨損程度不一(圖1)。我們初步分析,原因有二:一是由于鼓型聯(lián)軸器兩端端蓋密封環(huán)密封性不好,專用液態(tài)油品油位無法保持,由于缺油造成了齒面磨損;二是軸瓦長期磨損、游動值增大造成主軸中心線跳動。

通過對前后軸瓦進行修復(fù),同時,改變原有鼓型聯(lián)軸器的注油方式,使其在高溫下仍可保持潤滑狀態(tài),以高溫鋰基潤滑脂替代液態(tài)齒輪油N320,但其溫度、振幅無明顯改觀。

在故障原因未查明又不致影響生產(chǎn)的情況下,該機帶病運行15d后,鼓型聯(lián)軸器內(nèi)套齒圈完全損毀,外端蓋破裂,造成設(shè)備緊急停機。之后,針對上述情況,我們再次組織技術(shù)人員復(fù)查故障原因。

經(jīng)檢查電機軸瓦,發(fā)現(xiàn)前端瓦面有較深劃痕,后端瓦面損傷較輕;轉(zhuǎn)軸無損傷;我們又用百分表對鼓型聯(lián)軸器內(nèi)套連接端面進行測量,測量結(jié)果顯示,其軸向偏差≥1.18mm,徑向偏差在1.62mm左右,鼓型聯(lián)軸器前后活動余量2mm左右。由此斷定,故障原因是,電機在安裝時或安裝后由于某種因素造成機體移位,最終導致鼓型聯(lián)軸器損毀和電機軸瓦受損。

2 方案確定

在對上述問題的處理上,我廠通過調(diào)研比較和數(shù)據(jù)搜集,形成兩種解決方案:

方案1:改變目前的連接方式,將鼓型聯(lián)軸器改為通用彈性聯(lián)軸器,此類聯(lián)軸器優(yōu)點在于:制作工藝簡單(我廠就可以直接加工成型),可操作性強;同時因其他水泥廠也有過改動實例,維修周期短,對生產(chǎn)影響不大。但其扭矩載荷較小,彈性游動值偏高,不大適合作為大型磨機的傳動部件。

方案2:重新購置鼓型聯(lián)軸器,更換使用。由于該聯(lián)軸器需從生產(chǎn)廠家直接發(fā)貨,且制作、運輸成本較高,延誤時間長,影響水泥生產(chǎn)。但其承載力強,穩(wěn)定性高,適用優(yōu)勢也較為明顯。在這種情況下,我們通過對兩種連接方式的對比和慎重甄別,為確保減少設(shè)備后期的運行風險,選用了第二方案。

圖1 鼓型聯(lián)軸器內(nèi)套齒輪磨損情況

表1 2009年7月~9月運行參數(shù)*

表2 2009年9月運行參數(shù)

3 處理步驟

新購置的鼓型聯(lián)軸器到廠后,在磨機廠家技術(shù)人員的指導下,按照鼓型聯(lián)軸器使用說明書,我們采取了以下措施,并制定了詳細的操作步驟:

(1)鏟除二次混凝土灌漿面,將主電機吊離基座,拆除電機和減速機端損毀聯(lián)軸器。

(2)打開電機前后軸瓦上端蓋,對軸瓦劃痕處進行刮研并拋光,用紅丹粉涂擦瓦面,手動盤車,檢測瓦、軸接觸面達到95%以上,側(cè)間隙小于0.02mm等各項指標完全符合說明書要求后,清洗并涂抹高分子密封膠后加裝上蓋。

(3)將新鼓型聯(lián)軸器內(nèi)套(A套、B套)浸入CD/40機油中,加溫至140~160℃左右,水平推入軸端(注意事項:先裝端蓋并進行固定,后裝內(nèi)套),自然冷卻至與環(huán)境溫度相同即可吊裝。

(4)吊裝主電機,用水準儀對基座平面進行初步找平,用四組平墊鐵加對插楔形墊鐵調(diào)節(jié)電機轉(zhuǎn)軸中心線達到水平及高度位置,水平找正用框式水平儀,偏差不允許大于1分度(即每米傾斜/0.02mm),提前預(yù)留鼓型聯(lián)軸器前后活動余量(按鼓型聯(lián)軸器安裝要求,活動余量必須保持在4.5mm左右)。

(5)用百分表測試軸向、徑向偏差(精確至±0.05mm)后緊固地腳螺栓,再次測量氣隙,直至完全符合技術(shù)要求,然后重新進行二次灌漿并養(yǎng)護72h。待各項性能指標趨于穩(wěn)定后,按鼓型聯(lián)軸器使用說明,在對其加注N320號齒輪油后,開機試運行(運行參數(shù)見表2)。

經(jīng)過上述標準化安裝作業(yè)后,主電機、鼓型聯(lián)軸器及減速機端振動明顯減弱,各部位溫度正常。

2月初,在設(shè)備年終檢修期間,通過對新安裝的鼓型聯(lián)軸器進行拆解檢查,齒嚙合情況良好,各項運行技術(shù)指標均正常。

TQ172.632.9

B

1001-6171(2011)02-0042-02

2010-07-22; 編輯:趙 蓮