鋁母線MIG焊焊接工藝

唐燕玲,王志紅

(山東省電力學校,山東 泰安 271000)

鋁母線MIG焊焊接工藝

唐燕玲,王志紅

(山東省電力學校,山東 泰安 271000)

通過對鋁母線6063的焊接性分析,氣孔是焊接鋁及其合金時亟待解決的問題。根據培訓需要,選用規格為φ 250 mm×10 mm的鋁母線管6063進行水平固定位置的MIG焊焊接工藝研究,通過控制焊接工作程序,尋找合適的焊接工藝參數和控制焊接操作手法,獲得了合格的焊接接頭。該接頭按照相關規程的要求進行了一系列的檢驗和試驗,結果均符合要求。該工藝目前已用于焊工培訓中,為電站安裝以及送變電設備的鋁母線焊接提供了技術支持。

鋁母線;MIG焊;焊接工藝

0 前言

隨著電力體制改革的推進,焊培中心需要有合格的鋁母線焊接工藝,一方面作為自身的技術儲備,另一方面可以指導鋁母線的焊接。探討了電站中常用的鋁母線6063的半自動熔化極氬弧(MIG)焊接工藝。

1 鋁母線6063性能

6063鋁鎂合金是一種通過固溶強化得到的防銹鋁合金,具有密度低、熱導率高、電導率高、耐蝕能力強等特性,且對光、熱的反射能力較強,在接近熔化狀態的固態基體與熔池缺少顏色變化,在空氣中和焊接時容易被氧化,形成高熔點(2 050℃)致密的Al2O3。

2 鋁母線6063焊接性分析

2.1 熔焊時易產生氣孔

焊接鋁及其合金時,易產生氫氣孔。高溫時熔化鋁吸收大量的氫原子(氫在液態鋁中的溶解度為0.7 ml/100 g),660 ℃凝固時氫的溶解度發生突變,降至 0.04 ml/100 g,相差近 20 倍,鋁的熱導率大,熔池冷卻速度快,氣泡來不及逸出,因而在焊縫中形成氣孔。

2.2 容易形成熱裂紋

鋁及其合金的線膨脹系數比鋼大1倍,冷凝收縮率比鋼大2倍,焊接時會產生較大的焊接應力。此外,當成分中的雜質含量超過規定范圍時,在熔池中形成較多的低熔點共晶物,增大了熱裂傾向。

2.3 焊接接頭的導電性、耐蝕性下降

導致焊接接頭導電性、耐蝕性下降的原因是:(1)焊縫金屬為鑄造組織,純度、致密度差;(2)填充金屬中雜質較多,焊接接頭晶粒粗大,易產生脆性相;(3)焊接接頭存在焊接應力。

3 半自動熔化極氬弧焊的特點

氬弧焊具有熱能集中、電弧穩定、對熔池保護效果好、生產率高、焊縫成形美觀等優點而廣泛用于鋁及其合金的焊接。氬離子對氧化膜具有陰極破碎作用,能有效去除熔池表面的氧化膜。同時,氬氣流對焊接區域的沖刷使得焊接接頭快速冷卻,從而改善了接頭的組織和性能,減小了焊接變形。

4 鋁母線6063的焊接工藝

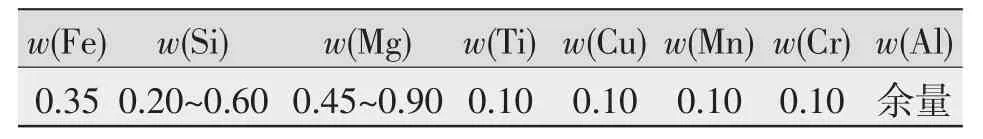

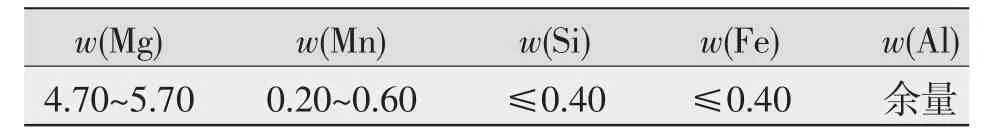

選用規格φ 250 mm×10 mm的鋁母線管6063進行水平固定位置的焊接工藝試驗。鋁母材6063的化學成分和力學(電氣)性能如表1、表2所示。

表1 鋁母線6063化學成分 %

表2 鋁母線6063力學(電氣)性能

4.1 焊接設備和焊材的選用

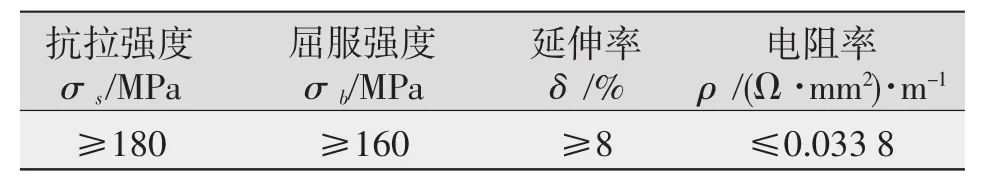

選用肯比焊機,型號為Pro-400,直流MIG氣冷式焊機;選用4043焊絲,直徑φ 1.2 mm;選用φ(Ar)=99.99%的氬氣。氬氣的純度對于焊接質量至關重要,純度不夠,焊接時極易產生氣孔。4043焊絲化學成分如表3所示。

表3 4043焊絲化學成分 %

4.2 焊前準備

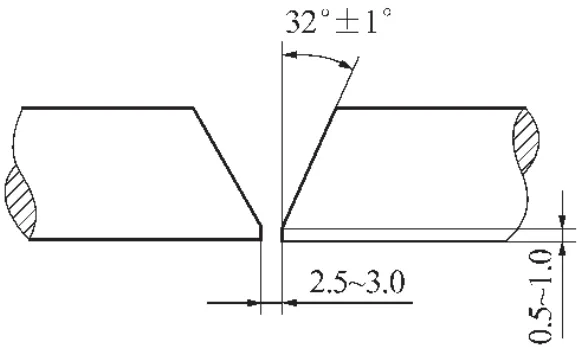

鋁母線對接焊縫一般采用V型坡口,如圖1所示。

圖1 坡口制備

為保證焊透且不致燒穿或塌陷,打底焊時須加墊板,焊接時還須加引弧板和收弧板。

焊前清理關系到焊縫的焊接質量,清理不徹底,焊縫容易產生氣孔,所以焊前對母材坡口及焊絲表面的氧化膜和油污等雜質清理干凈,防止焊縫內產生氣孔、夾渣。除油污可用丙酮擦洗,除氧化膜用銅絲刷,直至漏出金屬光澤。

由于鋁的導熱率比鋼約大1倍,為防止焊縫區熱量流失,焊前應預熱,預熱可保證焊接熔合良好,防止產生未熔合、未焊透等缺陷,但預熱使工藝過程復雜化,而且能量消耗大、效率低。通過幾個焊口的試驗,發現適當增大焊接熱輸入,即使不預熱,也不會出現焊接缺陷。

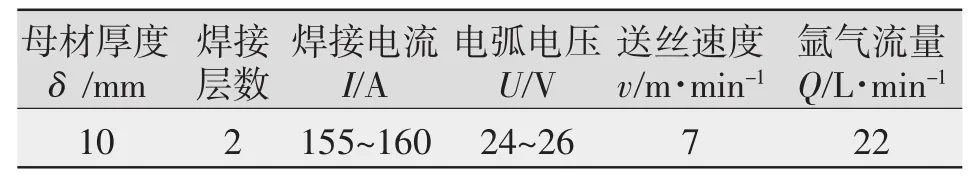

4.3 焊接工藝參數的選擇

根據母材的厚度,確定焊接電流和焊接層數。經過工藝試驗,確定鋁母線6063半自動熔化極氬弧焊的工藝參數如表4所示。

表4 焊接工藝參數

焊接時正確的操作方法對焊縫成形和質量也是很重要的因素,焊接操作過程中應注意保持焊槍、焊絲和焊件之間的空間位置,焊槍與工件表面的距離8~10 mm,焊絲與焊件之間的夾角通常為10°~20°,焊槍與焊件之間應盡量保持垂直,鎢極伸出噴嘴通常為5 mm。焊接過程中盡量保持電弧長度和焊槍角度,電弧過低或焊槍傾角過大都會產生大量的飛濺,它將穿透氣體保護罩,從而使空氣進入焊縫熔池,產生焊接缺陷;焊接過程中應采用鋸齒形小幅度擺動焊槍,擺動幅度大將造成保護氣體的紊流,同樣將空氣帶入熔池,產生焊接缺陷,如氣孔等。

在焊接試驗過程中,出現了以下兩個比較典型的問題:

(1)密集氣孔,出現比較多的是打底層。經反復試驗發現,提高焊接電流、降低電弧電壓、適當減慢焊接速度則氣孔明顯減少。

(2)層間未熔,出現在焊口的仰焊部位。其產生原因是熔敷速度過快,采取適當減小焊接熱輸入的措施,達到了預期的效果。

由此可見,控制適當的焊接熱輸入對保證焊縫的質量至關重要。

4.4 焊后清理

焊后立即采用銅絲刷將焊縫表面及其附近區域的焊渣及其他雜物清理干凈。

5 質量檢驗

焊接完成后,對焊接接頭進行了檢驗和試驗,包括外觀質量、射線透照質量、力學性能試驗和電阻測定。

(1)外觀檢查。焊縫表面成形良好,接頭邊緣平滑過渡,未見缺陷。

(2)射線探傷檢驗。按 DL/T754-2001《鋁母線焊接技術規程》進行等級評定,全部為Ⅱ級及以上,符合合格標準。

(3)拉伸試驗。拉伸試樣的強度遠大于標準要求的最低抗拉強度(最低允許抗拉強度為108 MPa)。

(4)電阻測定。經測定,試樣的電阻率均小于0.0355 Ω·mm2/m,符合標準要求。

由此可見,采取上述工藝,各項檢驗結果均滿足技術條件和質量要求。

6 結論

焊接時,注意試件清潔、氬氣純度、焊槍角度和合理的焊接工藝,就能得到合格的焊接接頭,為發電設備的安裝、檢修以及送、配電設備的鋁母線焊接提供了合格的焊接工藝。

Research on welding procedure of MIG for Aluminium bus

TANG Yan-ling,WANG Zhi-hong

(Electric Power College of Shandong,Tai'an 271000,China)

By the analysis of weldabality of aluminium bus 6063,know the problems of porosity to be soloved in welding aluminium and its alloys.According to the training needs,we start the MIG welding procedure with aluminium bus 6063 of φ 250 mm×10 mm with level of fixed,by controlling welding procedure,finding the appropriate welding parameters and controlling welding operation technique,so a qualified welded joints is given.In accordance with the requirements of related procedures,series of checking and testing are done,the results is good .The welding procedure is widely used in welder training,and take it to guide the welding of the aluminium bus in power station erection and transports power equipment.

aluminium bus;MIG welding;welding procedure

TG406

B

1001-2303(2011)03-0083-03

2010-11-30

唐燕玲(1973—),女,江蘇南京人,高級工程師,碩士,主要從事焊接工藝制訂和焊工培訓工作。