基于數控運動系統的高真空激光加工系統

朱援祥,王偉國,陳 蕓

(武漢大學 動力與機械學院,湖北 武漢 430072)

焊接設備

基于數控運動系統的高真空激光加工系統

朱援祥,王偉國,陳 蕓

(武漢大學 動力與機械學院,湖北 武漢 430072)

為了滿足鎳鈦記憶合金焊的要求,研制了高真空激光加工系統。比較固定光路激光和光纖激光的特點,研制了基于三維數控運動系統的固定光路真空加工系統。其特點是:可在高真空環境/保護氣體下進行打孔、焊接等加工方式,操作簡單靈活。進行了真空打孔實驗,和在沒有保護的條件下用光纖傳輸激光器的打孔試樣做了對比。實驗表明,本加工系統光斑小,加工精度高,完全滿足生產的要求。經過實際使用,系統運行穩定可靠。

記憶合金;高真空;固定光路;三維數控系統

0 前言

鎳鈦合金因擁有形狀記憶效應、良好的超彈性、抗疲勞性、生物相容性等優點,在醫學如齒科、矯形外科、介入手術等方面逐漸得到了應用。據統計,鎳鈦記憶合金應用于醫學領域的總質量僅占其總體應用的30%,但產值卻達到總產值的70%[1]。近年來,隨著微創介入治療的發展,鎳鈦合金在制造介入器械上的優勢日益明顯,已經成為了介入醫療器械設計使用得最普遍、最有潛力的材料。

鎳鈦合金醫療器械焊接的問題也引起了人們的重視,但由于介入醫療器械在人體中長期使用,要求其焊接接頭在焊后要保持其形狀記憶效應和超彈性,焊接接頭盡量不要有異種雜質的介入,焊點質量要求穩定、耐腐蝕等。而激光焊接由于無需填充材料,純化效應高,熱影響區小,可以實現微區加工,且可以通過透明介質對密封容器內的工件進行非接觸加工等優點,成為鎳鈦合金的主要加工手段之一。另外為了保護鎳鈦合金在焊接的過程中不被空氣中的成分干擾,保證焊接接頭的質量,達到所需要強度和穩定性的要求,還配備了高真空抽取單元和保護氣體單元,設計了一套高真空激光加工系統。

在此設計的高真空激光加工系統主要包括由真空室、真空獲得單元、保護氣體單元、激光器、結合x-y-z三維數控工作平臺組成。另外,在設計研制的過程中還考慮到了控制系統的安裝、激光傳輸光路的制作、外加循環水冷部件、CCD觀察顯示器的安裝固定。

1 真空系統的設計

1.1 真空室的設計

真空室形狀為圓筒形腔體,腔體材料為不銹鋼,力學結構簡單、強度好。由于介入醫療器械產品應用于人體中,體積微小,考慮到被焊工件的尺寸相對較小,所設計的真空室的內腔直徑200 mm,高度200 mm,壁厚5 mm。在此真空室內,完全可以保證直徑小于200 mm的腔體范圍內的每一點均能被激光斑照射到。

真空室上部設有光學石英玻璃為激光透射材料,集光學觀察窗、激光透射窗于一體,石英玻璃直徑250 mm,厚10 mm。石英玻璃和真空室之間采用橡膠圈連接。抽真空前由于石英玻璃本身的重力使密封圈得到足夠的預壓力,抽氣后用氣壓和玻璃的自身重力壓緊連接,從而實現真空室的密封。當真空室放氣時,石英玻璃便自動松開,這種連接便于放入和取出被焊工件,操作簡便,無損耗。

真空室下部與擴散泵直接相連,側壁設有保護氣體針閥接口、機械泵抽氣接口、真空度測量接口和放氣閥接口。保護氣體針閥可以控制保護氣體的流入量;真空測量接口接有熱傳導真空計,這種真空計所測讀數為全壓力,并且沒有明顯的熱放氣和電清除現象;放氣閥用于快速降低真空度或暴露大氣。

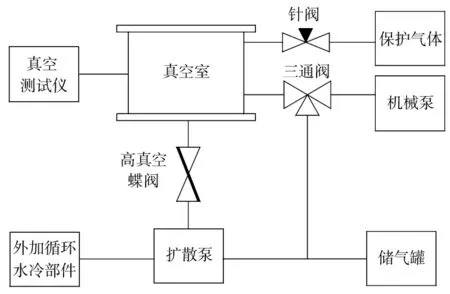

1.2 真空獲得單元

設計了由機械泵、擴散泵組成的二級真空獲得單元,如圖1所示。該組裝的真空系統震動小、可以快速達到較高真空度,符合工作要求。

采用直連式擴散泵為真空室抽氣系統的主泵。直連式擴散泵直接與真空室相連,抽氣管路短,管道流導大,抽速較高,可以有效縮短獲取高真空的時間,并達到很高的極限真空度,較管道連接的真空系統效率有很大的提高。同時,擴散泵的抽速特性對抽取氣體無選擇性,抽氣能力大,被抽氣體含有少量的灰塵和水蒸氣對抽氣系統的影響不大,所以在保證系統高效率工作的同時,使整套真空獲得系統工作潛力增大。

圖1 真空獲得單元

擴散泵利用高溫高速噴射的油蒸汽抽氣,啟動時間一般約30 min。在實際生產的周期性工作時,為了提高生產效率,主要采用旁路預抽式,用機械泵作為抽氣系統的配泵。二級抽氣系統工作原理是配泵機械泵和主泵擴散泵一直工作,真空系統的周期性工作是通過周期性調節真空閥門的開關來實現的。

真空系統中擴散泵設置了水冷擋扳和液氨冷阱,有效地避免了出現擴散泵返油的狀況,在配泵出口處設有儲氣罐,不但可以起到防震、節能的作用,還能防止停電、設備發生故障等特殊情況下,機械泵突然停止工作,使擴散泵的油氣失去真空保護,起到了緩沖真空的作用,使真空系統的穩定性能大大提高。另外還配置了外加循環水冷部件,采用水管螺旋式焊在擴散泵的外壁上,可以快速的冷卻泵體。冷卻方式采用自來水冷卻,流量15 L/min,水壓0.1 MPa。

開始抽真空時,首先關閉高真空蝶閥,三通閥打到機械泵一端,機械泵通過旁路對真空室預抽,當抽至壓強為6.6 sPa時(由真空測試儀7監測),三通閥打到擴散泵一端,開起高真空蝶閥,擴散泵對真空系統抽氣,進而得到需要的高真空度,然后開始試驗研究。關閉時,先關閉直連式擴散泵,約20min后,關閉三通閥機械泵的一端。使用電離計時,應在真空室內壓強達到1.33×10-1Pa時,再使用電離真空計,防止因真空室內壓強高而燒壞規管。

該高真空系統獲得單元工作真空度為10-3~10-2Pa,極限真空度為10-4Pa。系統操作簡便、工作可靠、震動小,可快速達到較高的真空度。

1.3 保護氣體氣路

設計了保護氣體的引入單元,可以實現控制所選用保護氣體的引入。在不適合真空保護情況下,可以選擇在保護氣體下進行焊接,從而使系統功能多樣化。該系統通過氣罐上的壓力表實時測量氣體壓力數值,通過調整針閥來精確控制氣體流入量。選取保護氣體的類型,主要根據不同的工作要求選用不同種類的氣體來進行試驗研究,同時要考慮到經濟效益和安全性,針對具體焊件制定不同的最佳工藝參數。保護氣體主要為氬氣或氦氣。

2 激光單元

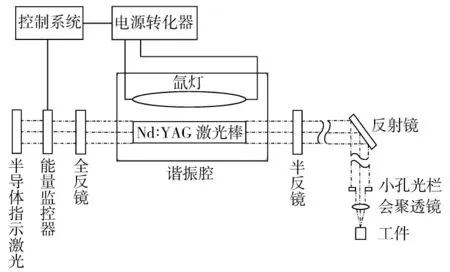

2.1 激光器的選擇

目前,激光焊接常用的激光源是氣體CO2激光器和固體YAG激光器。CO2激光波長為10.6μ m,比YAG激光器波長高一個數量級[2]。由于真空室采用的石英玻璃作為透射窗,對CO2激光不透明,CO2激光器發射的激光不能通過石英玻璃,所以使用了固體YAG激光器。另外,由于焊件的微型化、小型化,要求采取脈沖寬度相對較小,脈沖能量相對低的激光器,而Nd∶YAG激光器采用摻釹釔鋁石榴石作為工作物質,相對CO2激光器來說,功率較小,并具有較高的熒光量子效率,閾值高,熱導率高,故采用Nd∶YAG激光器。

該激光器功率為300 W,脈沖調節寬度為0.1~50 ms,頻率調節1~200 Hz。激光器采用長形的YAG棒φ 4.5 mm×100 mm,采用單燈泵浦。泵浦光源使用的是脈沖氙燈,脈沖氙燈的使用壽命可達107次。采用半導體激光器作為指示源,用作光學系統的調整基準及工作點的指示定位。另外,為了壓縮脈寬,提高峰值功率,增大激光器的使用范圍,在激光器中使用了鎖模技術,可以得到超短脈沖,增大其加工范圍。

另外,由于工件的微型化,在激光器光路系統中放置了小孔光闌,可使激光器在相同的能量、脈沖寬度的條件下,獲得理想的小直徑光斑,增大了設備的加工精度。可以更換不同直徑的小孔光闌,從而調節出適宜加工的光斑大小。

內循環冷卻介質為去離子水或純凈水,外循環采用2P制冷機組冷卻。供水壓力為40 kPa,流量5 m3/h,水溫調節范圍15℃~30℃。用CCD顯示器代替人眼進行實時觀察,實時調整設備的工作狀態,可減小由于加工夾具、工件尺寸的不一致引起定位偏差的問題,提高成品率,而且避免了人眼直接觀察可能受到的傷害。脈沖激光器電源采用三相AC 380V特殊的相位控制進行高精度充電,具有過電流、過電壓、流量保護裝置,其電流、脈寬、頻率均可調,脈沖工作電流100~400 A。

2.2 傳輸光路選擇

目前傳輸光路主要有固定光路和光纖傳輸。光纖是柔性傳輸,操作靈活,可以進行遠距離傳輸,傳輸穩定,逐漸成為激光傳輸的主要方式。但是在實際生產應用中發現,光纖傳輸激光出現了很多問題,主要有以下幾點:

(1)由于YAG激光是基于光纖的全反射原理進行傳輸。激光在內部傳輸的過程中,會有散射、吸收等現象,導致激光能量在傳輸的過程中有一定的損耗。耦合時,由于調節不準、光纖端面的反射也會損耗激光的能量。

(2)由于熱透鏡效應、耦合調節不準等問題,經常發生光纖端面被激光燒損的現象。光纖端面的損傷主要表現為坑狀、熔融等形式,對光線傳輸激光的質量影響很大,激光失準嚴重,嚴重縮短了光纖傳輸設備的使用壽命。

(3)鎳鈦合金特別是鉑金工件表面非常光亮,加工時從工件表面沿著原光路反射回光纖的反射光的危害不容忽視。反射光的能量可以達到聚焦能量的4%[3]。可能損壞光纖的涂覆層和護套,甚至還可能沿著光纖一直返回到YAG晶體的表面,造成激光器燒毀。

對于高頻的Nd∶YAG激光器,脈沖頻率高,工作強度大,光纖維修更換頻繁,維修成本非常高,所以采用固定光路傳輸方式,如圖2所示。這種傳輸方式光路固定,損耗較小,穩定性很高。固定光路最大的缺點就是傳輸不靈活,傳輸光路不容易改變,但是配以x-y-z三維數控工作臺,可以克服這種缺點,不但保證了光路的穩定性和經濟性,同時還可以靈活地調整激光的發射方向和高度。

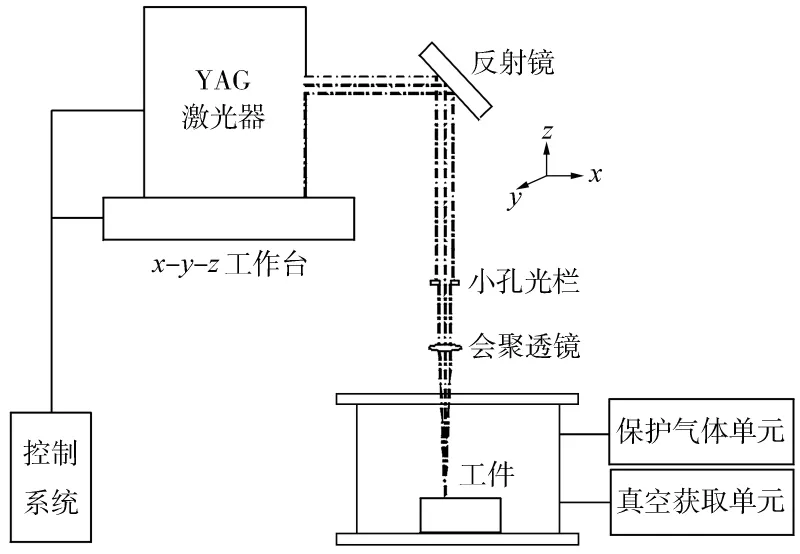

3 x-y-z三維數控運動系統和控制系統

設計了x-y-z三維數控工作臺,配合真空室和激光器一起工作。為了保證激光入射方向可以方便的照射到焊件的各個方位,激光與真空室可進行相對位置變動,目前主要有以下兩種運動方式:(1)激光源和激光傳輸單元固定不動,真空室置于工作臺上,工作臺帶動真空室作x-y方向平面移動。(2)將激光源和激光傳輸單元置于工作臺上,保持真空室中的焊件固定不動,工作臺帶動光學單元作x-y方向平面移動。

圖2 激光器激光光路

由于采用固定光路傳輸系統,為了追求固定光路的穩定性,同時激光器的質量相比真空單元較輕,便于移動,故將激光器和傳輸單元置于x-y-z工作臺上。所以在繼承了上述方式(2)的前提下,又做了一些改進,具體工作方式:將激光發射器和傳輸光路置于工作臺上,保持激光入射位置固定不動,工作臺帶動光學單元作x-y-z三維方向移動。從而保證了光路的穩定性,實現了激光發射器各個方向的焊接。被焊接工件固定不動,工作臺帶動聚焦頭做平面軌跡運動,可焊接點、直線、圓、方形或由直線圓弧組成的任意平面圖形。結合聚焦CCD顯示器可以沿z軸調整工作臺的高度,可以快速方便的更改聚焦頭的聚焦程度,工作臺示意如圖3所示。

圖3 x-y-z工作臺原理

工作臺在x-y-z方向上的移動采用計算機控制,由步進電動機平移,x-y軸行程200 mm×200 mm,z軸行程100 mm。定位精度為0.05 mm,重復定位精度±0.02 mm。x-y平面的焊接軌跡輸入可以人工控制,也可采用計算機繪圖。

4 打孔試驗和結果分析

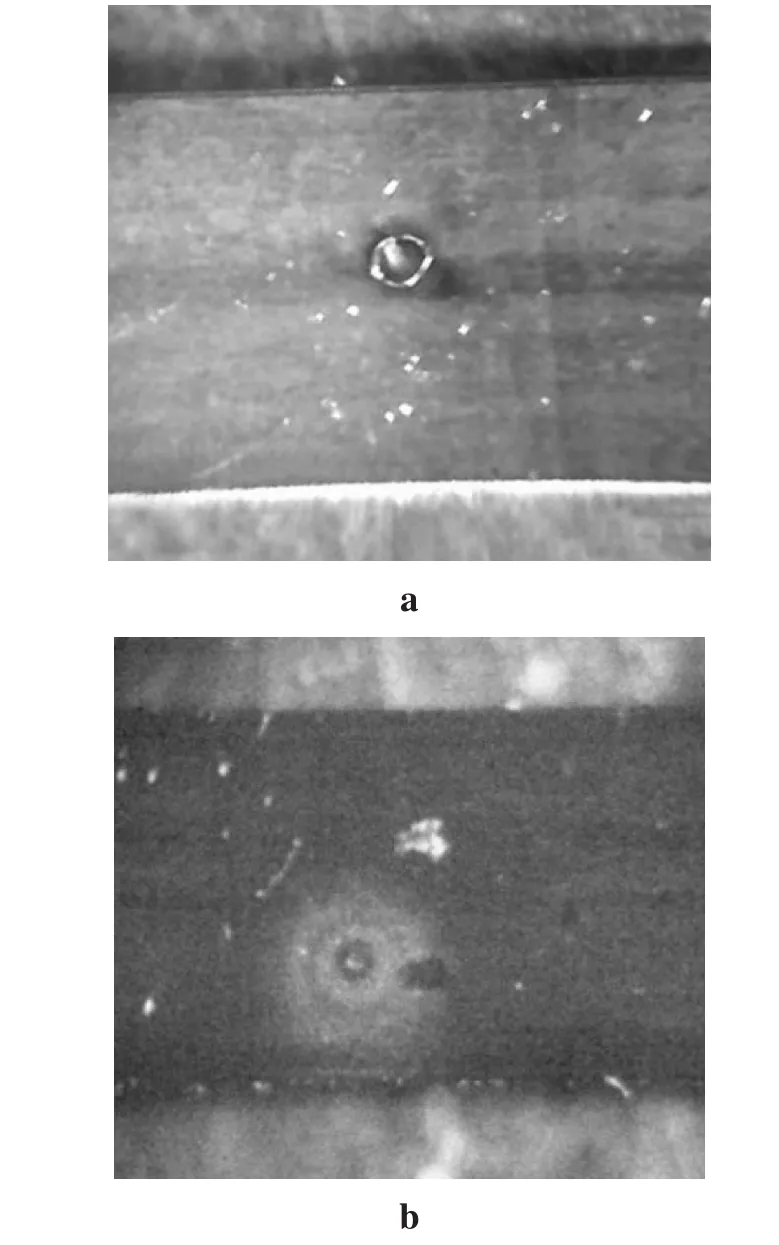

為了驗證本加工系統的性能,對寬1.2 mm,厚0.12 mm的鎳鈦合金帶進行打孔實驗,并和在沒有保護條件下用光纖傳輸的激光打孔樣品進行了比較,如圖4所示。

圖4 試樣照片(30×)

焊接前用砂紙打磨試件表面,并用酸洗擦洗以除掉油污。然后將工件放入真空室內,抽取真空,利用工作臺調節激光器入射位置,然后進行激光加工。激光器加工參數:小孔光闌直徑2 mm,脈沖寬度10 ms,焊接電流160 A,真空度低于7×10-3Pa。打孔結果如圖4a所示。

圖4b是在沒有保護條件下用光纖傳輸的打孔照片,兩張圖片均放大30倍,通過兩張圖的對比可以明顯的看到,小孔孔徑都約為0.1 mm。圖4a的孔洞成形圓滑,并有非常明顯的金屬光澤,周圍沒有明顯的熱影響區。主要因為固定光路傳輸光路穩定,損失相對較少,且采用了小孔光闌,激光發散角較小,激光能量集中。

圖4b與圖4a相比,孔周圍有個明顯的暈圈,說明了光斑能量分布不均勻,光斑很大。采用光纖傳輸,激光光斑的能量呈高斯型分布,中心能量最大,周圍的能量較弱,達不到打孔程度的激光能量就在孔周圍形成了熱影響區,鎳鈦合金受熱和空氣中的氧氣等發生反應,最終產生了暈圈。經過力學實驗驗證,在沒有保護條件下用光纖傳輸激光器的打孔試樣非常脆,鎳鈦合金帶極容易斷裂,不符合產品的生產要求。

對比可知,該加工系統光斑小,加工精度高,完全滿足生產要求。

5 結論

(1)研制了真空/保護氣氛單元與激光焊接單元相結合的真空激光焊接系統。系統在實現了對工件進行保護的基礎上發揮了激光焊接的優勢。

(2)采用固定光路傳輸,激光器和傳輸單元置于x-y-z工作臺上,從而保證了光路的穩定性和激光發射器發射方向的靈活性。

(3)打孔對比實驗說明了該設備光斑很小,能量集中,加工精度很高,同時保護工件不受空氣成分的影響,加工效果好,符合加工試驗要求。

[1]劉曉鵬.NiTi形狀記憶合金的超彈性及醫學應用研究[D].大連:大連理工大學,2008.

[2]劉其斌.激光加工技術及其應用[M].北京:冶金出版社,2007.

[3]程曉更,周 剛.Nd3+:YAG激光的光纖傳輸[J].光學與光電子技術,2003,1(3):48-52.

[4]張國順.現代激光制造技術[M].北京:化學工業出版社,2006.

[5]張可榮,張建勛.激光深熔焊工藝參數對小孔形貌特征參量及溫度梯度的影響[J].電焊機,2008,38(3):26-29,61.

[6]包海濤,劉金合,劉錕徐,等.低功率YAG激光真空焊接工藝[J].航空制造技術,2009(23):92-95.

[7]馮武鋒,李明雨,王春青.真空/控制氣氛無釬劑激光軟釬焊系統的研制[J].電子工藝技術,1998,19(5):163-166.

[8]趙興海,高 楊,蘇 偉,等.光纖端面Nd:YAG激光誘導損傷分析[J].光學學報,2009,29(4):923-926.

Design of high-vacuum laser processing system based on CNC motion system

ZHU Yuan-xiang,WANG Wei-guo,CHEN Yun

(School of Power and Mechanical Engineering,Wuhan University,Wuhan 430072,China)

To meet welding requirements of memory alloy,this paper designed a high vacuum laser welding system,compared a fixed optical transmission with fiber transmission,we designed a vacuum processing system with CNC three-dimensional motion workbench and a fixed optical transmission.It can carry out drilling,welding and other processing methods in high vacuum or shielding gas environment.the operation is simple and flexible.We conducted a drilling experiment,compared with the laser drilling hole in the conditions of using optical fiber transmission in the absence of protection,it turn out that a small spot of the processing system with high precision,fully meet the requirements of the production.After a year of use,the system is reliable.

shape memory alloy;high vacuum;fixed optical transmission;three-dimensional numerical control system

TG409

A

1001-2303(2011)09-0056-05

2010-07-15;

2011-06-11

朱援祥(1963—),男,湖北武漢人,副教授,博士,主要從事鎳鈦合金焊接和無損檢測設備的研究工作。