基于Proteus的焊接電源人機交互系統設計

王 春,廖映華,張良棟,劉 明

(1.過程裝備及控制工程四川省高校重點實驗室,四川 自貢 643000;2.四川理工學院 機械工程學院,四川 自貢 643000)

基于Proteus的焊接電源人機交互系統設計

王 春1,2,廖映華1,2,張良棟1,2,劉 明1,2

(1.過程裝備及控制工程四川省高校重點實驗室,四川 自貢 643000;2.四川理工學院 機械工程學院,四川 自貢 643000)

焊接電源人機交互系統采用DSP+MCU雙處理器實現了焊接電源的數字化。在Proteus環境下結合Keil工具,對基于STC89C52單片機控制的人機交互界面系統進行了電路設計、程序開發和仿真調試。用戶通過人機界面不僅可以設置焊接電流、焊接電壓、焊接速度等參數,而且還具有實時數據顯示功能。實驗結果表明,所設計的系統能夠滿足雙處理器焊接電源的設計要求,具有穩定可靠、界面友好、操作方便等特點。縮短了開發時間、節約了開發成本,為以后實際的硬件電路設計奠定了堅實的基礎。

Proteus;DSP;人機交互;單片機

0 前言

隨著現代工業和計算機技術的發展,數字化焊接電源已經成為焊接工藝中的重要發展方向。焊接電源的數字化主要包括電源主電路的數字化、控制系統的數字化和人機交互系統的數字化[1]。

目前,焊接電源人機交互系統界面設計主要有兩種方法:(1)利用LCD液晶或LED作為顯示界面,但硬件設備較為昂貴,而且只有當PCB板和原型機制作以后才能進行軟件開發和硬件調試[2]。(2)利用VB、VC等軟件進行焊機管理界面設計,但開發的界面可視性不強,不能直觀、形象的進行人機交互。除此之外還包括元器件選用、PCB制作、元器件焊接、程序燒錄等一系列問題,任何環節出現疏漏都會在時間上、經濟上造成巨大的損失[2-3]。由此可見,人機交互系統的設計在整個焊接電源中非常重要。

基于此,首先采用Proteus與Keil軟件進行整合,可以仿真相應的接口器件,如LED顯示、LCD顯示、鍵盤、I/O、A/D、D/A等器件,還能看到運行后輸入/輸出結果[4]。將人機交互系統的硬件電路構建、程序調試在虛擬環境中開發成功以后再制作電路板,進行實際的系統開發,可以縮短開發周期、提高設計效率、降低開發成本,提供有效的理論實踐基礎[2]。

1 基于Proteus的焊接電源人機交互系統總體設計方案

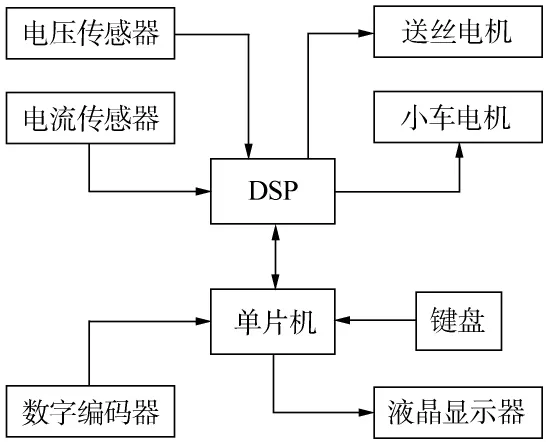

在MCU+DSP雙處理器焊接電源設計中,DSP主要負責控制系統的數字化和主電源的數字化,包括焊接電流、電壓數據的采集和電機調速、控制等功能[5]。單片機負責人機交互系統的數字化,包括數據實時顯示、參數設定、歷史數據查詢等功能[5]。在通信協議的選擇上,近距離仿真調試時采用RS-232協議,在實際焊接過程中采用RS-485協議。

本設計是基于Proteus進行界面設置,以Proteus器件庫里面的STC89C52為控制器,整個系統由鍵盤、LCD液晶顯示器、DS1032時鐘電路、復位和晶振構成,系統整體結構如圖1所示。

圖1 系統整體結構

2 人機交互系統硬件設計

2.1 主控芯片的選擇

人機交互系統采用STC89C52單片機為控制核心,其輸入/輸出口經過特殊處理,每個I/O口均有對VCC、GND的二極管箝位保護,使得一些干擾不容易從I/O口進入。而且具有8個中斷源,4個中斷優先級,3個定時器,雙數據指針DPTR0和DPTR1。其最大的特點就是內部有8 kB FLASH程序存儲器,擦寫次數為100 000次以上,從DSP通信來的數據可以存入單片機中,這樣就大大增強了單片機使用的靈活性,使得該芯片能夠滿足本設計所提出的控制要求。

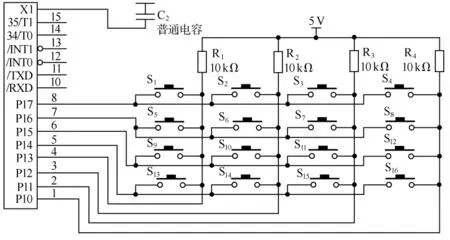

2.2 鍵盤電路

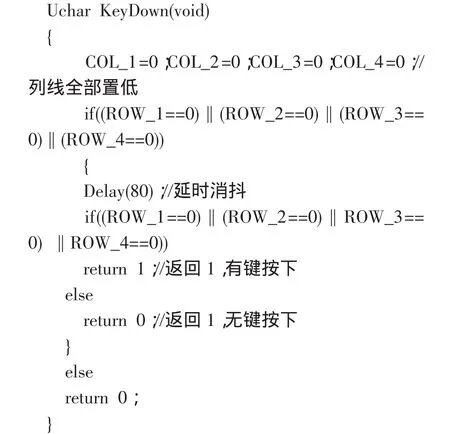

界面進行參數輸入時,需要數字鍵0~9、確定、返回、上下左右共十六個按鍵,因此采用4×4行列式鍵盤,采用掃描法進行程序編制。行列式鍵盤的特點是:I/O端線分為行線和列線,按鍵跨接在行線和列線上,當有鍵按下時,行線和列線就會出現短路現象[4],此時說明該鍵已經按下,而按鍵的防抖動功能由軟件部分實現,電路如圖2所示。

圖2 行列式鍵盤

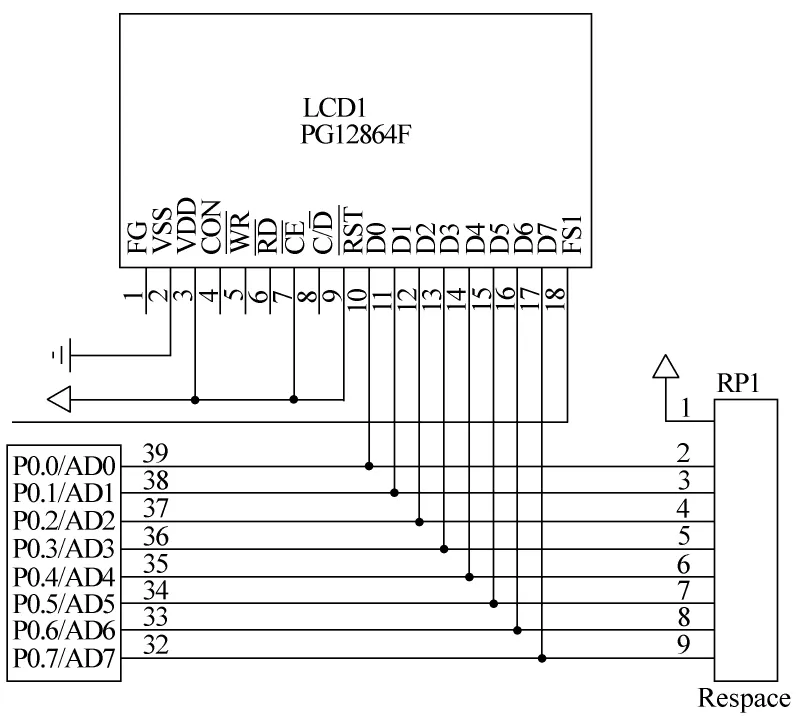

2.3 液晶顯示電路

系統采用圖形點陣式液晶顯示,具有工作電壓低、功耗低、可顯示信息量大、分辨率高、不產生電磁干擾、可靠性高、使用壽命長等優點[6]。在Proteus軟件中選擇PG12864F型號LCD,與單片機的連接采用直接控制方式。該液晶模塊顯示為128×64點陣,顯示一般用16×16國標漢字點陣,所以能顯示4行,每行8個漢字。當片選信號有效時,液晶顯示模塊可以通過D0~D7與單片機的P0口進行數據讀取。RD、WR為讀選通信號,低電平有效;CE為片選信號,也是低電平有效;C/O為通道選擇信號,1為指令通道,0為數據通道,液晶顯示電路如圖3所示。

2.4 通信電路

由于焊接電源采用的是MCU+DSP雙處理器,從DSP處獲取的焊接電流、電壓、速度等信息可存入到單片機的FLASH中,但畢竟容量有限,因此,作為人機交互界面主控芯片的單片機需要留有兩個通信口,將數據傳輸到PC機中。但是研究表明,在雙處理器控制系統中采用RS-232數據傳輸慢、傳送距離短、各信號間容易產生干擾[6]。因此,在仿真調試時,采用的是RS-232協議通信,在實際焊接過程中,由于焊機與PC機距離較遠,而且有電磁干擾,這時采用RS-485協議通信[7]。

2.5 其他輔助電路

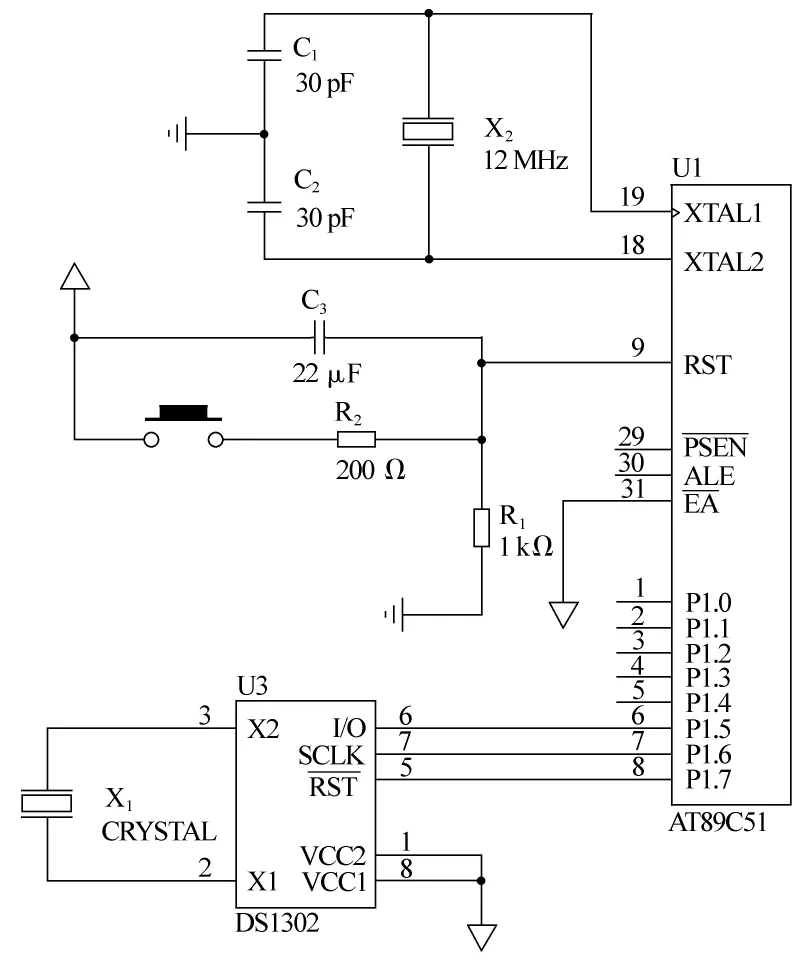

在焊接過程中容易出現過電流、過電壓、欠電流、欠電壓等焊接異常,因此記錄這些異常情況發生的時間是非常必要的。DS1302可以用于數據記錄,特別是記錄某些具有特殊意義的數據點,能實現數據與出現該數據的時間同時記錄。這種記錄對長時間的連續測控系統結果的分析及查找異常數據出現的原因具有重要意義。出現異常情況以后必須復位單片機,本設計采用的是上電與按鈕復位,電路原理如圖4所示。

圖3 液晶顯示電路

圖4 DS1302復位電路

3 人機交互系統軟件設計

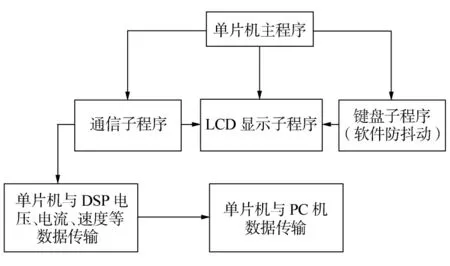

控制程序采用模塊化設計,分為單片機主程序、鍵盤子程序、液晶顯示子程序、通信子程序等。單片機程序有兩個主要任務:一是LCD的顯示程序,二是不斷掃描鍵盤,用軟件延時的辦法來消除抖動的影響。

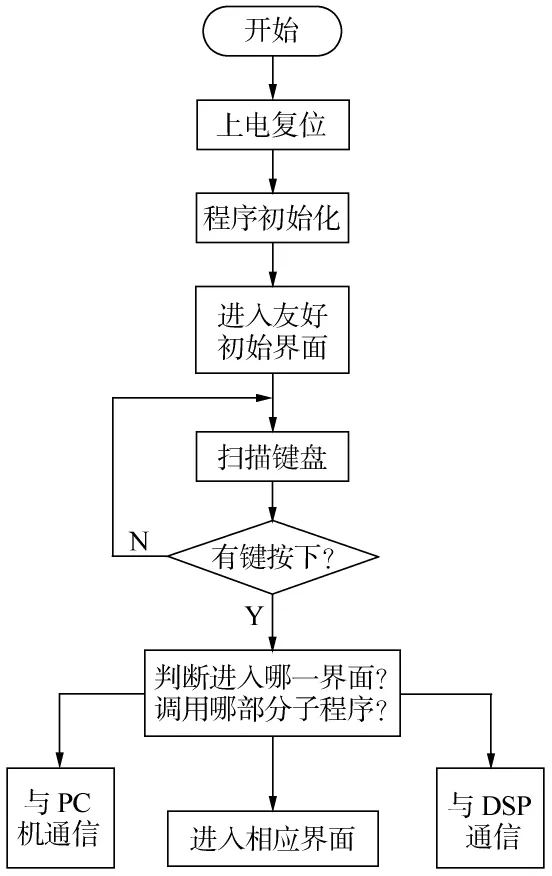

上電后首先進入友好初始界面,利用16個按鍵可以進行參數設置,利用上下左右鍵選擇菜單,再按確定鍵進入子菜單,按返回鍵回到上一級菜單。當有鍵按下時,判斷是參數設定、進入下一頁或者返回等。進入到參數設置頁面的時候可以用0~9數字鍵進行參數設定。在獲取漢字點陣時,采用漢字取模工具,輸入漢字生成相應的漢字點陣,然后復制到編寫的程序中即可。圖5為單片機程序結構,圖6為單片機主程序流程。

圖5 單片機程序結構

圖6 單片機主程序流程

4 Proteus軟件與Keil聯合調試仿真

Keil是一款關于51系列單片機的開發工具,支持匯編、C語言和混合編程[8],應用廣泛。在Keil中對編寫的程序進行編譯、調試,再生成HEX文件。隨后雙擊Proteus的單片機圖形,加載生成的HEX文件,點擊確定,表示程序已經燒錄進單片機中。

程序部分代碼如下[4]:

5 結論

Proteus軟件開發簡單、界面友好、成本低、實驗周期短、不受時間和空間的限制。只要硬件連接、軟件編寫正確就能觀測到實驗效果,可以在前期檢驗單片機主控系統設計的正確性,更好地實現了焊接電源的數字化、自動化,提高了數字化焊接電源的研究開發水平,為進行硬件電路設計奠定了堅實基礎。

[1]盧振洋,蔣觀軍,廖 平,等.數字化PMIG焊接電源人機交互系統設計[J].電焊機,2006,36(2):15.

[2]朱錦洪,丁書娜,李志剛,等.基于Proteus軟件的數字式等離子切割機控制系統的設計與仿真[J].焊接學報,2009,30(2):49-50.

[3]肖云茂,孫 毅,張華興.基于Proteus的PC機對步進電機運動控制仿真[J].機械設計與制造,2009(4):188.

[4]黃惟公,鄧成中,王 燕.單片機原理與應用技術[M].西安:西安電子科技大學出版社,2007.

[5]劉 偉,宋 政,華學明,等.基于多CPU數字埋弧自動焊系統數據通信的實現[J].電焊機,2006,36(4):22-23.

[6]李鶴岐,李春旭,高忠林,等.基于DSP-MCU實現焊接電源系統數字化控制的設計[J].焊接學報,2005,26(3):18.

[7]姚河清,張振淑.全數字化多功能焊機人機交互系統的設計[J].電焊機,2009,39(12):73.

[8]伍馮潔,謝 斌.基于Proteus與Keil的單片機實驗教學改革[J].實驗室研究與探索,2009,28(7):126.

Design of welding power source man-machine interaction system based on Proteus

WANG Chun1,2,LIAO Ying-hua1,2,ZHANG Liang-dong1,2,LIU Ming1,2

(1.Sichuan Provincial Key Lab of Process Equipment and Control,Zigong 643000,China;2.Mechanical Engineering College,Sichuan University of Science&Engineering,Zigong 643000,China)

This paper introduces the features of welding power source man-machine interaction system,which uses two-processor of DSP and MCU to achieve a digital welding power source.An STC89C52 MCU based on man-machine interaction system,which was designed,programmed,simulated and debugged by using Proteus and Keil.The user can set parameter,such as welding current,welding voltage and welding speed,besides also have realtime data display function by man-machine interface.Results verify that the design requirements of two-processor welding power source was met by this designed system,which have features of high-availability,friendly interface and easy operation.This method is provided a basis of the following actual hardware design,which reduces the cycle time and save costs.

proteus;DSP;man-machine interaction;MCU

TG409

A

1001-2303(2011)09-0081-04

2011-02-22

過程裝備及控制工程四川省高校重點實驗室基金資助項目(GK201001);四川理工學院人才引進科研啟動項目(2010XJKRL012)

王 春(1984—),男,四川自貢人,碩士,助教,主要從事工業過程監控及焊接自動化方面的研究工作。