燒結煙氣脫硫凈化工程的最適宜技術選擇

楊 飏,裴 冰,凌索菲

(1.上海寶鋼設計研究院,上海 201900;2.上海市環境監測中心,上海 200030;3.上海立誼環境工程公司,上海 201900)

燒結煙氣脫硫凈化工程的最適宜技術選擇

楊 飏1,裴 冰2,凌索菲3

(1.上海寶鋼設計研究院,上海 201900;2.上海市環境監測中心,上海 200030;3.上海立誼環境工程公司,上海 201900)

對冶金企業帶式燒結機煙氣凈化工程所采用的技術路線進行了全面論述。根據燒結煙氣有別于鍋爐煙氣的特點,強調貫徹“一機多效,協同減排”的原則,不可能照搬火電廠傳統濕式脫硫和干式脫硝工藝,從當前的技術和經濟發展水平出發,燒結煙氣凈化工程的最適用技術應當首選新型干法和半干法流程,如CFB(循環流化床法)、SDA(旋噴干燥法)和NID(新型一體化),此外,AC(活性炭/焦吸附法)和EBA(電子束-氨法)工藝也值得重視。對于大型帶式燒結機,有必要采用煙氣分割技術,有選擇地實施部分煙氣凈化處理,既經濟高效又可實現協同凈化。

燒結;煙氣凈化;煙氣分割法;選擇性脫硫;適用技術

1 概述

近20年,特別是最近10年,我國的鋼鐵工業發展迅猛,已經成為全球第一的生產、消費大國。無論產量、質量或技術裝備水平,廣受世人矚目。然而,在經濟、社會高速進步的同時,形形色色的環境問題伴隨而生,其中大氣污染控制凸顯重要和緊迫。以SO2論,我國的年排放總量早已超過美國,2000年為1995萬t,2005年為2549萬t,2008年為2321萬t,而NOx的排放總量也可能正在逼近美國,2000年為1177萬t,2005年為1395萬t,2008年為2300萬t。因此我國不僅是一個GDP總量和鋼鐵產能大國,而且也是一個大氣污染物排放大國。

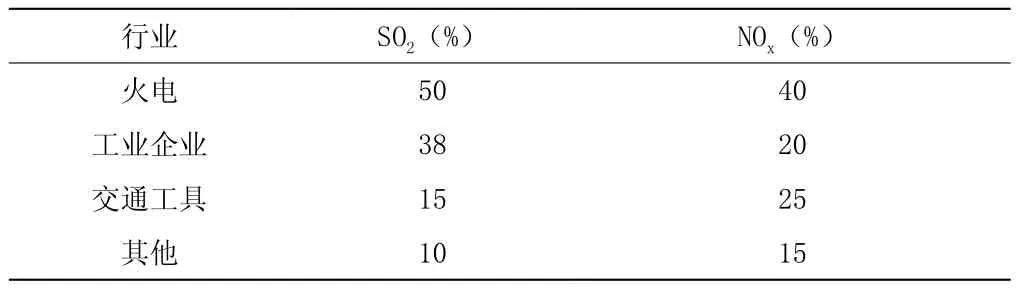

表1 我國現階段主要大氣污染物的行業貢獻率

根據SO2排放量的行業貢獻率排序(見表1),火電居首,約占50%,其他工業企業占30%以上,這里的主要排放源是冶金工業。在鋼鐵企業中,燒結(含球團)生產排放的SO2占本企業總量的60%~75%。由此可見,實施節能減排國策,推進全社會的SO2削減,燒結煙氣脫硫凈化必將受到重視。

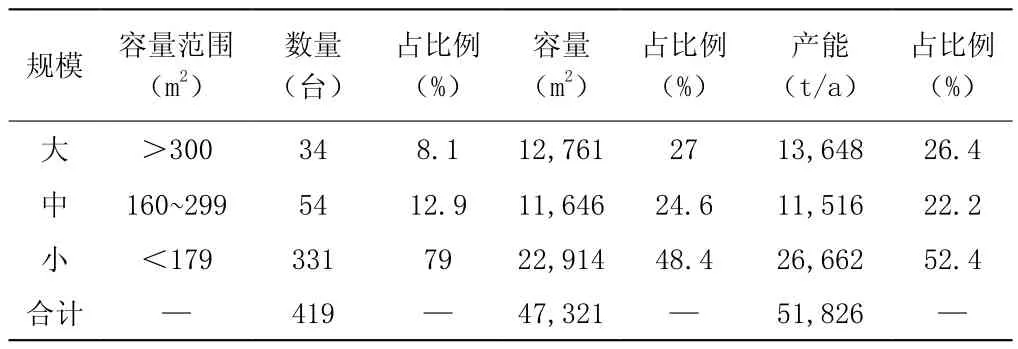

在我國,目前擁有各式燒結機1000臺以上,其中大中型燒結機500余臺,總容量47,300m2,年產燒結礦51,800萬t,對優化煉鐵原料,改善高爐生產工藝發揮了巨大的作用。不過,我國燒結設備的分布特點是小而散,平均單機容量僅110m2。近年雖經大力調整和淘汰小燒結機,使燒結生產的集中度有所提高,但與國外先進水平相比,差距仍然較大,這是不利于節能減排的,必須迅速加以改變,詳見表2。

表2 2007年我國重點鋼鐵企業的燒結機裝備情況

目前我國300m2以上的大型燒結機數量不到總數的10%,其容量和產能均未達到總值的30%。與此相反,179m2以下的小型燒結機數量約占總數的80%,容量和產能均占總值的一半左右。

為了提高節能減排的有效性,當前首要的目標應該將工作的重心放在大型燒結機的新、改、擴建工程上,同時必須強力推進淘汰小型甚至中型落后機,最大限度地提高鋼鐵燒結生產的集中度,積極選擇和實施最適用的燒結煙氣脫硫凈化工程技術。

2 燒結生產和燒結煙氣的特點

燒結生產,實質上是高爐爐料的預處理過程。鐵礦石經過燒結,冶煉性能改善,有害元素減少,從而可大大提高鐵水的產量和質量。

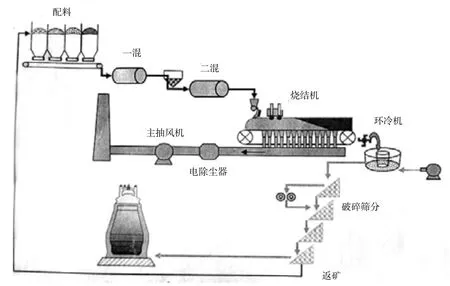

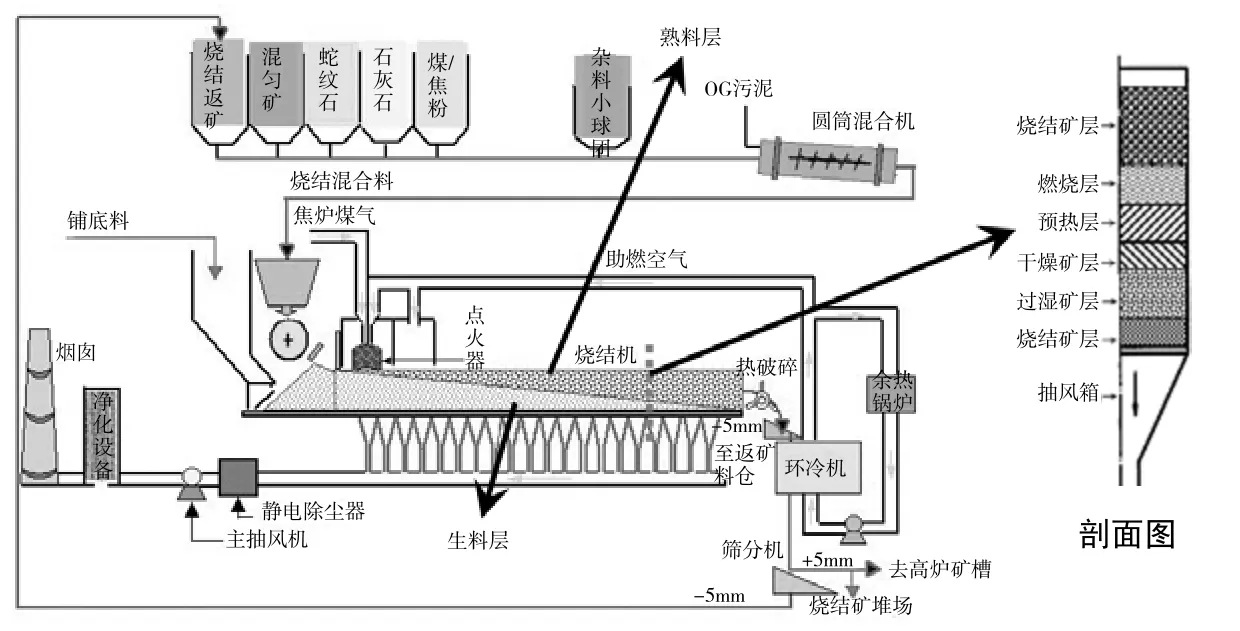

燒結生產過程包括配料、焙燒、分選和成品四個階段。燒結生產所用的原、輔、燃料分別是鐵礦粉、熔劑和煤(焦)粉,按照一定的粒度和配比要求,遵循一定的工藝流程和控制條件,在燒結機內焙制成可供高爐煉鐵用的燒結礦熟料,鐵礦粉的粒度小于6mm,熔劑和燃料粒度小于3mm,燃料配比6%~7%,原輔料配比按堿度CaO/SiO2為1.55~1.75計算確定。燒結熟料含Fe品位要求58%~60%以上,粒度5~6mm。生產工藝流程參閱圖1,燒結機工作原理見圖2。

燒結設備分為抽風式和鼓風式兩大類。現代化大型燒結廠都采用抽風式帶式燒結機。用布料器先將底料布放于臺車上,底料厚度10~20mm,然后布放生料于底料之上,料層厚度600~800mm,用焦爐煤氣預熱至1300℃左右即可點火,臺車一面以2.4~7.2m/min的速度向前移動,一面完成動態焙燒,從而形成漸進式帶狀焙燒環境。點燃的火焰呈倒置形態,向下穿行于生料層的縫隙而達到燒結目的。由于臺車下部兩側設有與焙燒帶平行的系列風箱,藉助風機強力抽引將風箱內的煙氣通過排煙支管-干管-總管,最終由煙囪排放。

圖1 燒結生產工藝流程

圖2 燒結機的工作原理圖

上列描述表明,燒結煙氣的產生、形態和污染物的來源均不同于火電鍋爐煙氣。鍋爐燃料的燃燒呈點式,火焰自下而上,排出的煙氣溫度和成分上下大體一致。而燒結燃料的燃燒呈帶狀,火焰自上而下,排出的煙氣溫度和其他參數沿著焙燒帶的長度方向變化很大。鍋爐煙氣中的硫、氮污染物源于燃料中的S、N含量和燃燒過程的工況條件。燒結煙氣中的硫、氮污染物不僅源于燃料的S、N含量和燃燒過程的工況條件,而且還與原輔料的質量有關。正是因為原輔料的復雜性,必將使燒結煙氣的各項參數迥異于火電煙氣。這些就是燒結煙氣的主要特點。在燒結煙氣凈化工程的設計實踐時,要重視如下內容:

(1)燒結煙氣中SOx的濃度只相當于燃用低硫煤的鍋爐煙氣水平;

(2)燒結煙氣中的NOx濃度比鍋爐煙氣低1/2左右;

(3)燒結煙氣中的鹵化物濃度比鍋爐煙氣高3~6倍;

(4)煙氣中氧和水分含量比鍋爐煙氣高1倍左右;

(5)顆粒物中的Fe含量比鍋爐煙氣的高,而Ca、Si、Mg和Al等元素含量比鍋爐煙氣低很多,因而燒結煙塵的比電阻要比鍋爐粉塵的比電阻高一個數量級;

綜上所述,由于燒結生產工藝的特殊性,決定了它的煙氣具有不同于一般火電鍋爐煙氣的特點,不過其凈化治理辦法是可借鑒的。總的來說,對于顆粒物治理已有成熟的技術,NOx濃度甚低,只需適當采取措施,基本可控,當前迫切需要解決的是SO2的高效減排,同時要高度關注二英的有效去除。

在設計該凈化工程時,要對燒結機煙氣排放的另一個重要特點加以深入研究,以求取得對污染物經濟而有效的控制效果。

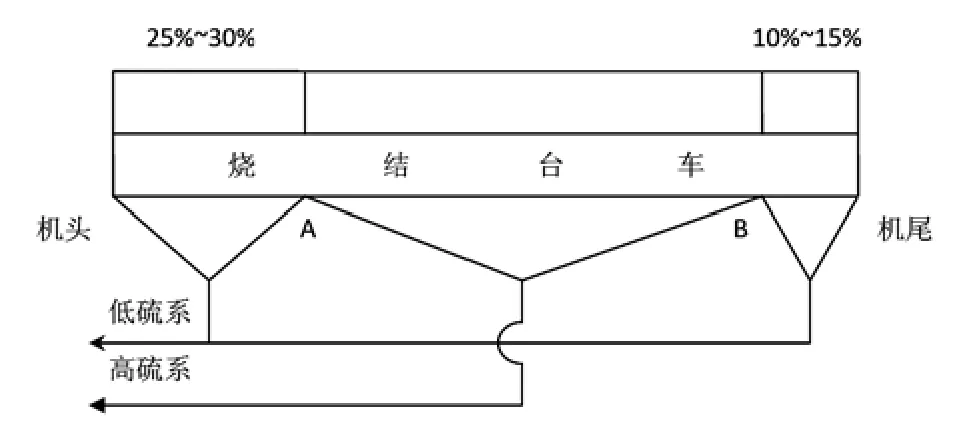

目前廣泛使用的現代帶式燒結機,沿著燒結帶的長度方向,排出的煙氣溫度和濃度是不同的,總的趨勢是,近機頭一端的煙氣屬于低溫低硫系,近機尾一端的煙氣屬于高溫高硫系,低硫系的NOx濃度相對較高,高硫系的二英濃度相對較高。

燒結煙氣的這一特點意味著:若按照以往傳統的排煙方式,煙氣不分高硫、低硫、高NOx、低NOx全部合流引排處理,在設計、施工上是簡單一些,可是從技術經濟上考慮,卻是十分不合理。因為處理裝置的投資和運行費用與裝置的容量密切相關,以煙氣脫硫裝置來說,處理容量增大1倍,裝置的工程費用和運行成本均將增大40%左右。所以完全可以利用燒結煙氣的可分割性,僅需在排煙設計時略加改進,將高硫系與低硫系盡可能精確分開引排和分別處理,即可大大節省一次投資和降低運行費用。

采用“煙氣分割”技術,除了可以獲取環境和經濟效益外,還有不少優點是鍋爐煙氣凈化處理無法達到的。1)由于大容量燒結機的大煙氣量變成中等煙氣量,很適宜采用(干)半干法脫硫工藝,從而一次投資和運行費用比傳統濕式工藝至少可能降低30%;2)高硫系煙氣恰好是二英的高濃度側,處理二英的費用同樣可大大降低,脫硫采用(干)半干法工藝又恰好為處理二英提供了必要條件;3)由于低硫系煙氣正是高NOx濃度側,為凈化處理NOx而設置的脫硝系統因煙氣量相對較小,便于采用多種方法,設備和工程費用也大為減少。

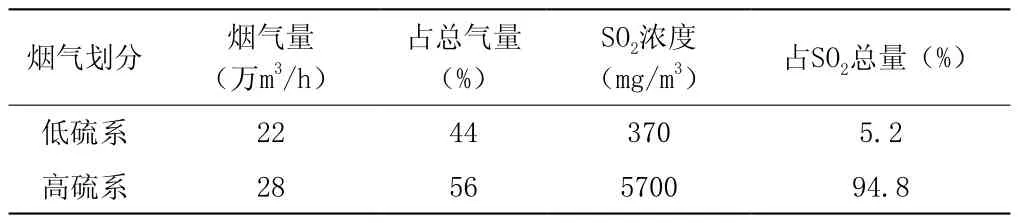

現代鋼鐵企業絕大多數采用的燒結機為帶式燒結機。通常帶式燒結機的高硫系和低硫系煙氣的參數如表3所列。

表3 帶式燒結機的煙氣基本參數

由表3可看到,在設計排煙管線時,倘若在沿燒結帶的長度上按A、B兩個分割點,將近機頭端和近機尾端的兩股煙氣合二為一,是低硫系,A、B兩點之間的煙氣則為高硫系。低硫系和高硫系的溫度、SO2、NOx和二英的濃度差別較大,而水分和氧含量相差不多。這就說明,僅對高硫系煙氣實施脫硫和除二英就能滿足達標要求,僅對低硫系煙氣實施脫硝也同樣可以完全達標。

根據我國的實際情況,煙氣不加分割,SO2濃度一般在300~1000mg/m3,NOx在200~500mg/m3,二英的數據尚無報導,國外研究資料稱在30~60ng-TEQ/m3。

以DL-450燒結機為例,如果采用110萬m3/h全量煙氣處理方案,將不得不采用傳統濕式FGD工藝,一次投資約需1億元,SCR脫硝工程的一次投資約需4000萬元。而將煙氣分割成高、低硫系分別設置脫硫脫硝裝置,由于分別處理的煙氣量減少,只有60萬m3/h左右,完全適用半干式FGD技術,脫硫工程一次投資將降低到6000萬元以下,脫硝工程可以采用干式或濕式工藝,一次投資將不會超過2500萬元。與此相應,運行成本也將大幅度降低。

所謂半干式FGD工藝是指CFB(循環流化床法)、SDA(旋轉噴霧干燥法)和NID(新型脫硫除塵一體化)一類的技術。在該技術中,氣固分離設備使用袋式除塵器給系統下游帶來的好處,不僅可大大減輕腐蝕,提升凈化效率和減排效果,同時還能去除SO3、汞及其它重金屬,為該系統增加凈化處理二英的功能創造條件。這些優越性都是濕式脫硫工藝無法協同實現的。

另外,上述煙氣分成兩個系統分別實施脫硫和脫硝以后匯合排出,基本無須外加熱源就可達到80℃左右通過煙囪排放,有利于節能和稀釋擴散。

3 燒結煙氣脫硫凈化最佳技術選擇

燒結煙氣脫硫工藝的基本原理、運行方式和工程實踐等多方面的內容都可以借鑒火電煙氣處理,因為它們之間有不少共同之處,但也存在差異。這是由燒結生產及其煙氣的特點所決定的。

根據燒結生產和燒結煙氣的特點,在選擇脫硫凈化適用技術時,既要遵循常規的技術經濟法則,又可以借鑒火電煙氣的治理路線。

鍋爐煙氣脫硫凈化的適用工藝按照處理煙氣量的大小可分成三類情況。大型火電,機組容量在300MW以上,煙氣量超過100萬m3/h,采用的FGD工藝基本上都是濕式石灰石-石膏法,這是世界上公認的通用主流技術。對于300MW以下的中型鍋爐,煙氣量在30萬~80萬m3/h,適宜采用半干(干)法技術,這已是歷經半個世紀的技術經濟驗證的結果,它主要包括改進型循環流化床法(CFB)和旋轉噴霧干燥法(SDA),此外,活性焦吸附法(AC)和電子束氨法(EBA)也是未來的選擇之一。煙氣量在30萬m3/h以下的小型鍋爐,一般宜采用各式各樣的濕/干式一體化脫硫除塵裝置,如NID、雙堿法、懸浮吸收法GSA等。技術路線的考慮主要基于技術、經濟和國情相統一的原則,而且須在長期的工程實踐中總結歸納得出。實踐證明,采用半干(干)法FGD,要比傳統濕法的工程投資和運行成本降低40%左右,因此,在中小氣量煙氣處理工程中應盡可能避免采用傳統濕式工藝。

幾十年來,煙氣脫硫技術主要圍繞著火電鍋爐煙氣的凈化處理不斷改進、優化和發展,現已提升到了第四代、第五代技術裝備水平,大型火電行業廣泛應用傳統濕式FGD工藝,減排效果明顯,運營管理逐漸走上與主體設備同步的軌道。例如,至2008年底,全國煤電機組5.74億kW,其中66%已配套建設FGD裝置,機組總容量已達3.79億kW。與2000年相比,FGD增加了75倍,火電SO2排放增長勢頭自2007年開始扭轉,2008年持續下降,使排放總量從占全國總量的53%降為49.7%,SO2排放績效迅速接近美國水平。然而,在火電鍋爐以外,全國還有數十萬臺中小鍋爐和工業爐窯的SO2減排問題尚未妥善解決,它們與火電廠的情況有同有異,同樣不允許也不可能在脫硫凈化技術上照搬照套,必須根據自身特點,借鑒火電實踐經驗,擇取最適用技術。

據報道,到2010年,我國現有工業鍋爐48萬臺,其中4t/h以下的低壓小爐34萬臺,約占70%,其主要特征是低空排放污染重,布局分散不便管控,燃料煤質差,變化大。此外,還有數以千計的工業爐窯,也包括冶金燒結機(爐)在內。

我國現有的各種燒結機的分布特征也是小而散,根據 “上大壓小,淘汰落后” 的國家戰略,預計180m2的燒結機將被逐步淘汰。目前,小于180m2的燒結機在數量上約占80%,容量與產能約占50%左右,所以技術改造的任務相當繁重,但也需要一個過渡期。“十一五”期間我國燒結煙氣脫硫工作已經起步,預計“十二五”將大規模實施SO2減排工程。就目前的進展狀況看,基本取得的共識是以半干(干)法為主流技術發展方向,其中主要是CFB、SDA、NID和AC吸附工藝,并可能成為最適用技術,當然也不應排斥其他工藝的發展,諸如氨法、鎂法和雙堿法等。

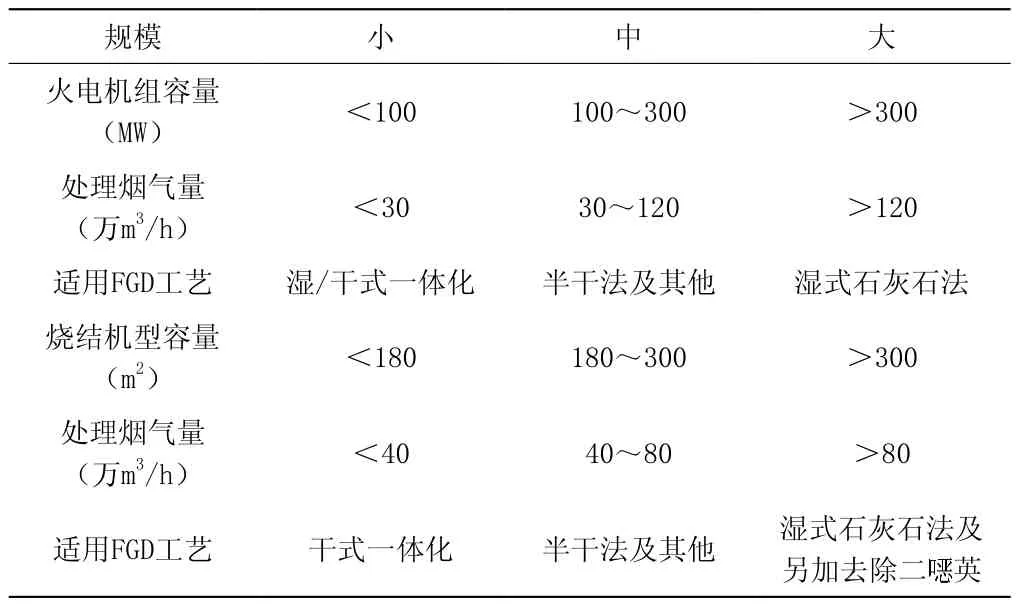

確定最適宜的脫硫凈化技術路線時,往往需要考慮多方面的因素,其中最主要的是綜合技術經濟因素,這是最基本的,也是決定性的。在火電FGD工程中,人們常將處理煙氣量作為首選依據,把機組容量分為大中小三類,不同的容量即不同的處理煙氣量,適當考慮其他具體條 件,相應選用最適宜的FGD技術。自然,燒結煙氣脫硫凈化應當也不會例外,詳見表4。

由表4可見,小蒸噸的鍋爐FGD適用濕/干式一體化裝置,小型燒結機則宜采用干式一體化裝置,對于中等規模的鍋爐和燒結機均適用半干法技術及其他工藝,只有大型鍋爐和燒結機,處理煙氣量在80萬~100萬m3/h以上,適用技術必須是傳統濕式石灰石-石膏法,但燒結煙氣由于含二英,須另外附加干式去除裝置,為了降低工程費用和運行成本,最好設計上將此煙氣量一分為二,由此引出分割煙氣——選擇性脫硫技術。只有帶式燒結機給該項技術的實施提供了可行的條件。

表4 火電鍋爐和燒結煙氣脫硫工藝的適用性

前文已描述過燒結煙氣的特點,在帶式燒結機中,煙氣是通過臺車下部的一系列風箱和支管強力抽出匯入主管排出的。沿著臺車移動的方向從各個風箱抽出煙氣的溫度和濃度均遵循一定的變化規律。這種規律使燒結煙氣具備“可分割性”,完全有可能和有必要將煙氣分成高硫系和低硫系兩個部分,分割處理后匯合排放。這便為大容量燒結煙氣采用半干(干)法工藝提供了可能性,為一機多放、協同減排和大幅度降低投資、運行成本提供了優越的條件。

煙氣分割,可以通過三個途徑實現,即幾何法、溫度法和濃度法。溫度分割法,僅屬宏觀指南性;濃度分割法,是“分割”的基礎和依據,須預先完成一系列工程檢測,集納大量數據后加以綜合歸納,確定“分割”的幾何位置;幾何分割法,在眾多的燒結機中,不同型號和工況,當然分割點位有所不同,但只要工況基本相同,分割點的位置是比例相關的,通常不妨把燒結帶的總長度設定為L,分割點有A和B。如圖3所示。

圖3 燒結煙氣分割點示意

在一般情況下,180m2的帶式燒結機煙氣總量為50萬m3/h,把近機頭、機尾的兩端煙氣合在一處就是低硫系,中間部位的煙氣就是高硫系。低硫、高硫系煙氣的主要特征如表5所示。

表5 低、高硫系煙氣的主要特征

低硫系煙氣僅通過除塵處理,高硫系煙氣則經除塵和脫硫雙重處理,然后二者合一排入煙囪。由于低硫系煙氣未經FGD處理,溫度基本無變化,而高硫系煙氣在經FGD裝置后,溫度有所降低。高硫系煙氣經FGD處理,脫硫率一般在90%以上,與低硫系混合后SO2濃度一般都能達標。如此設計,FGD系統的規模縮小至全煙氣量的56%,估計一次投資約可降低至全量煙氣脫硫的40%。運行成本也可同樣大幅度減少,約為全量煙氣處理的2/3。加上某些優化配套和節能措施,使燒結礦產量提高,余熱得到回收利用。該工程一次投資2600萬元,年運行費用約1300萬元,噸礦平均運行成本6.65元。

采用煙氣分割技術,實施選擇性脫硫的優越性不僅限于上述內容。如果分割得當,高硫系恰好是高SO2和高二英同側,而低硫系正是高NOx側,便為脫硝和去除二英提供了優越的條件,處理設備分別置于低硫側和高硫側,設備容量壓縮至全量煙氣的一半左右,工程投資和運行成本將大幅減少,協同減排的效益將大大提高。

附帶說明:1)根據寶鋼和沙鋼的實測結果,我國現有大型燒結機煙氣的NOx濃度一般在300~450mg/m3,處于標準限值附近,煙氣不分割時基本可以不必脫硝,即使要求脫硝也只需簡易實施即可,但二英仍應嚴加關注。從源頭上要盡量控制原料的含氯和含銅成分;第二削弱生成二英的條件;第三采用半干法FGD在脫硫系統中增加去除二英的功能是輕而易舉的,對于傳統濕法FGD,則完全成為不可能,除非分設干式裝置。所以煙氣分割技術的實施,將大容量燒結機的煙氣一分為二,高硫系煙氣量削減至100萬m3/h,甚至80萬m3/h以下,這樣的氣量正是半干法FGD工藝的適用范圍,實際上為去除二英創造了必要的條件。2)在修訂設計規范時,應增加一項內容,即在風箱和排煙支管設計時應充分考慮分割煙氣和選擇性脫硫、脫硝及去除二英的需要。

綜上概言之,適用于大型火電煙氣脫硫凈化的工藝是傳統濕式石灰石-石膏法,適用于燒結煙氣脫硫凈化的工藝是半干(干)法,這已成為業內的共識。然而半干法最適宜的煙氣條件是中等煙氣量和中低SO2濃度水平,這就凸顯了煙氣分割技術的必要性。

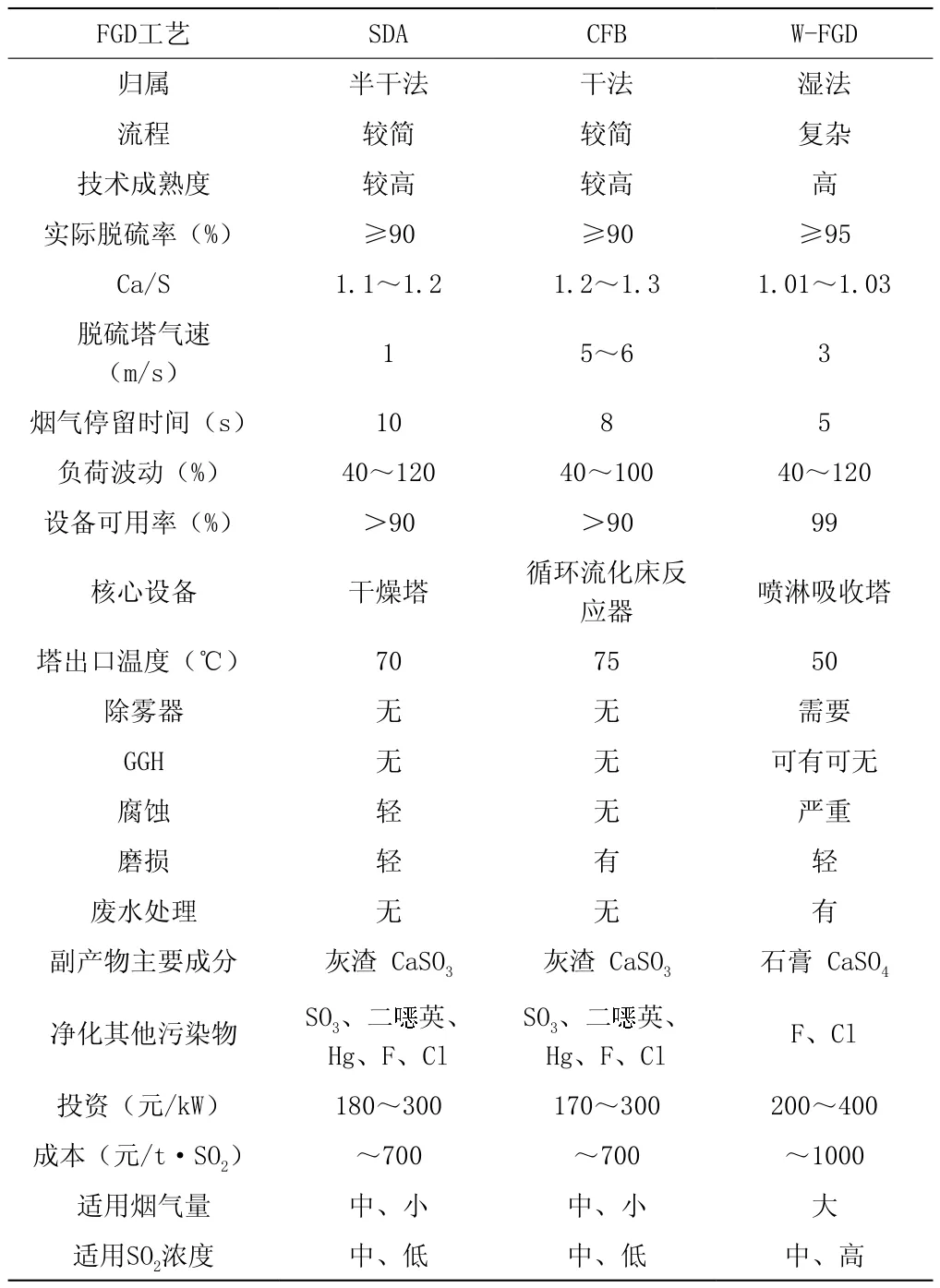

上述三種半干法技術共同的不足是脫硫灰的出路尚待研發突破。它們彼此也有差異,SDA系統相對復雜,控制系統嚴密,主體設備對外依存度大,投資和運行成本相對較高,大型化的適應能力受限。CFB在這里嚴格講是屬于改進型的CFB,即增設煙氣增濕或循環料加濕設施,是從干法優化而成的技術,設備系統不復雜,操作簡便,除控制系統外幾乎可以全套實現國產化,因此一次投資和運行成本相對較低,而且可以適當擴大容量。SDA、CFB與W-FGD的比較見表6。NID也屬于半干式懸浮反應系統,將反應器與分離器構成一個整體,適用于中低偏小容量的煙氣處理,一般投資和運行費用比CFB更小些。

表6 SDA、CFB與W-FGD的比較

除了以上三種主要的FGD裝置以外,還有其他多種燒結煙氣脫硫凈化設備,例如AC吸附法(活性焦法)、氨法、鎂法、密相干塔法、MEROS法、CEC法、有機胺法等等。任何技術都有它的適用范圍和條件,因此必須審慎選定和實施本地區本行業最適宜和最有效的技術。

4 結語

(1)目前,我國火電鍋爐將由FGD轉向脫硝,但要有選擇有步驟地進行。至于煙氣脫硫工作,將可能向中小鍋爐和工業爐窯全面展開,鋼鐵行業的燒結機必將成為工業爐窯的重點之一。

(2)由于燒結煙氣的性質和特點,決定它最適宜的脫硫凈化工藝應是半干(干)法,這是業界的共識,而半干(干)法工藝中目前最有應用價值的是CFB、SDA和NID三種技術。它們可以將脫硫、脫硝、除塵、去除重金屬和二英等多種功能有效地集于一體。與此應運而生的“煙氣分割技術”,提升了它們的性價比和適用范圍。根據低碳經營的原則,燒結煙氣的凈化減排處理,應當是煙氣分割—半干法處理的技術路線,唯此才有可能大幅度降低投資成本,實現低投入高效能協同減排的目標。

(3)半干法技術具干式工藝和濕式工藝之所長而避其所短,技術上并無“瓶頸”難題,目前主要課題在于脫硫灰的處置和資源化出路亟待研發突破,建議盡快將燒結煙氣的分割排煙技術納入DL型帶式燒結機的設計規范。

[1]韓國剛.中國2015年SO2排放總量宏觀控制目標研究[J].電力科技與環保,2010(2).

[2]王悅祥.燒結礦與球團礦生產[M].北京:冶金出版社,2006.

[3]歐陽元和.燒結煙氣選擇性脫硫技術的研發和應用[J].中國環保產業,2009(3).

[4]楊飏.中小鍋爐煙氣脫硫技術路線[J].中國環保產業,2009(8).

[5]李光強.鋼鐵冶金的環保與節能[M].北京:冶金出版社,2010.

[6]朱廷鈺.燒結煙氣凈化技術[M].北京:化工出版社,2008.

[7]楊飏.環境保護專論選[M].北京:冶金出版社,1999.

[8]孫衛民.煙氣循環流化床脫硫工藝的技術經濟分析[J].電力環境保護,2003(4).

Optimum Technical Choice for Cleaning Engineering of Sintering FGD

YANG Yang, PEI Bing, LING Suo-fei

X701

A

1006-5377(2011)06-0045-06