臨近空間飛艇外形優化設計與仿真

楊燕初 王生 顧逸東 李英堂 苗景剛

(1中國科學院光電研究院,北京100094)(2中國科學院研究生院,北京100049)

1 引言

臨近空間飛艇外形優化作為設計的關鍵,直接決定著飛艇的氣動特性,進而影響系統的整體性能。因此,國內外相關機構都對此開展了有針對性的研究。1997年,德國斯圖加特大學(University of Stuttgart)以阻力最小為目標函數,采用對艇體軸線劃分不同區域的方法,構建艇體輪廓及相應的無粘流場[1]。2002年,日本筑波大學 (University of Tsukuba)采用一種特殊氣動計算方法對較寬雷諾數取值范圍內艇體阻力進行了研究,并利用遺傳算法開展了優化[2]。2004年,印度理工學院孟買分校 (Indian Institute of Technology,Bombay)以GNVR作為基本外形,研究了利用多學科設計飛艇外形的方法,并嘗試采用模擬退火算法進行優化[3]。國內也有上海交通大學、西北工業大學等開展了相關研究[4-6]。

本文所要研究的內容主要包括:根據實際應用的需要,研究臨近空間飛艇外形的設計與優化方法,搭建流程框架,編制優化程序。在此基礎上進一步開展優化后與艇體后續相關的聯合仿真研究,具體包括膜片展開仿真、氣動計算仿真兩項內容。

2 優化算法及程序流程

2.1 研究方法

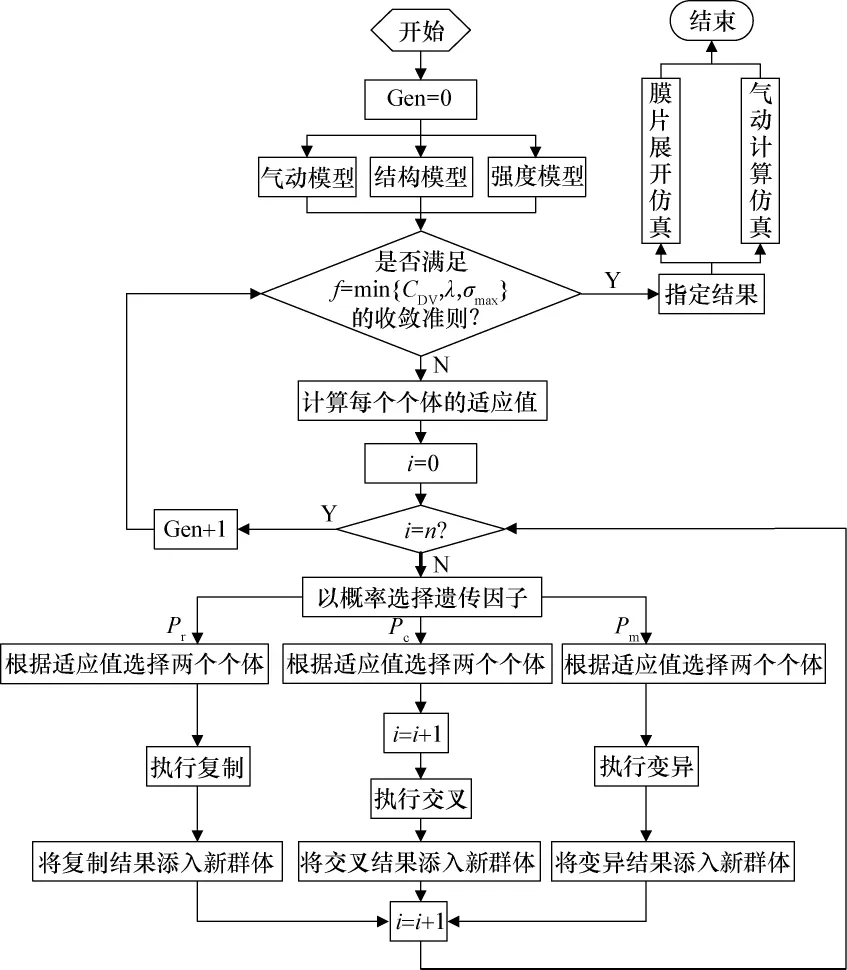

針對具體研究內容,本文擬采用的解決方法為:考慮將多學科概念引入到艇形優化設計中來,利用遺傳算法對氣動、結構、強度進行一體化優化設計。設計時采用并行設計方法,考慮不同學科間的耦合,分配其權重,從而獲得更為有效的設計。最后在優化完成后,再進一步對艇囊進行膜片展開仿真和氣動仿真。其優化流程見圖1。

圖1 基于遺傳算法的艇形優化流程圖Fig.1 Flow chart of the GA methodology

圖1中,Gen表示遺傳代數,表明遺傳算法反復執行的次數;n表示群體規模,即群體中擁有個體的數目;i表示已處理個體的累計數;Pr表示復制概率;Pc表示交叉概率;Pm表示變異概率;CDV表示阻力系數;λ表示體面比;σmax表示囊體應力。

2.2 遺傳算法介紹

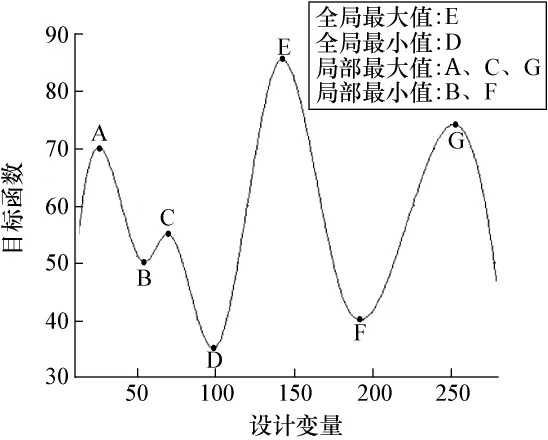

遺傳算法(Genetic Algorithm,GA)與其他優化算法相比:魯棒性好;可以從多點出發并行操作,避免收斂于局部最優解,最大程度上求得全局最優解 (見圖2);可以通過目標函數來計算適配值,因而減小對問題本身的依賴性;采用啟發式搜索,效率優于其他算法;對待尋優函數基本無限制,不要求其連續、可微,因而應用范圍廣[7]。

這里針對飛艇艇體外形,由于擬對其中的多個變量進行操作,完成優化設計,故采用GA十分合適。

圖2 全局最優與局部最優Fig.2 Global and local optima

3 設計變量與目標函數

以往進行飛艇外形優化時,一般僅考慮飛艇的阻力,把阻力當成影響優化的唯一因素,認為阻力系數越小的艇形越優化。然而實際情況并非如此,通過多次設計、集成,逐漸發現影響制約飛艇外形的因素很多,阻力系數僅是其中重要因素之一,另外還包括質量、結構強度等[8-10]。

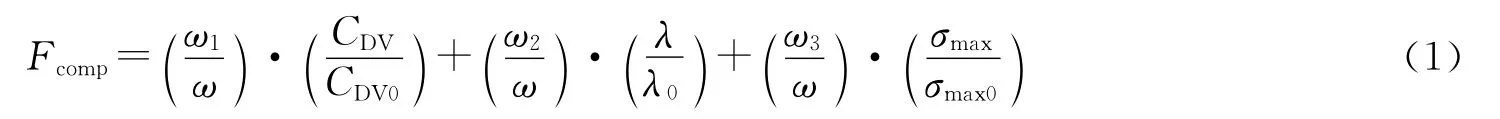

經過篩選比對,保留了飛艇阻力系數(CDV)、體面比(λ)、囊體應力(σmax)三個最為重要的影響因子。其中,阻力系數直接決定飛艇推進功率,進而影響能源供給;體面比是艇囊體積與面積的比值,決定著系統浮力的有效利用率;艇體應力則限制材料的選擇。最終,目標函數可歸納表達為

式中CDV0、λ0、σmax0為初始值;ω1、ω2、ω3為阻力系數、體面比、應力三個參數各自的絕對權重值;ω代表權重之和,即ω=ω1+ω2+ω3。

4 影響因子建模

4.1 阻力模型

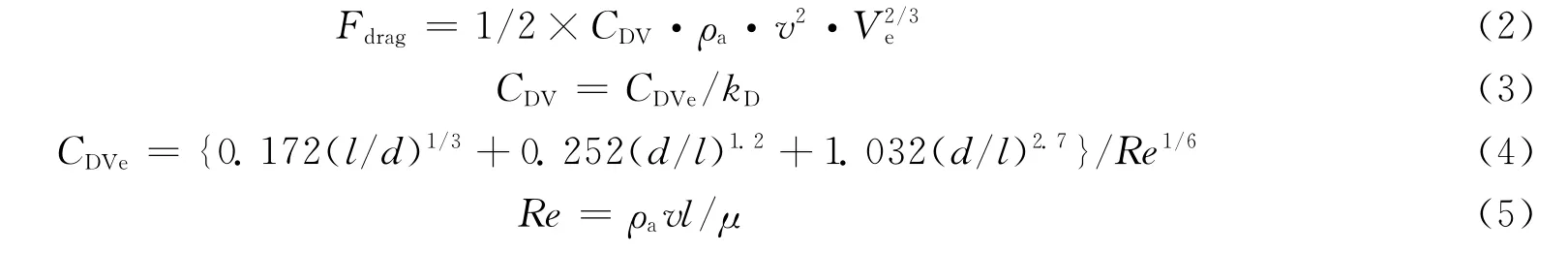

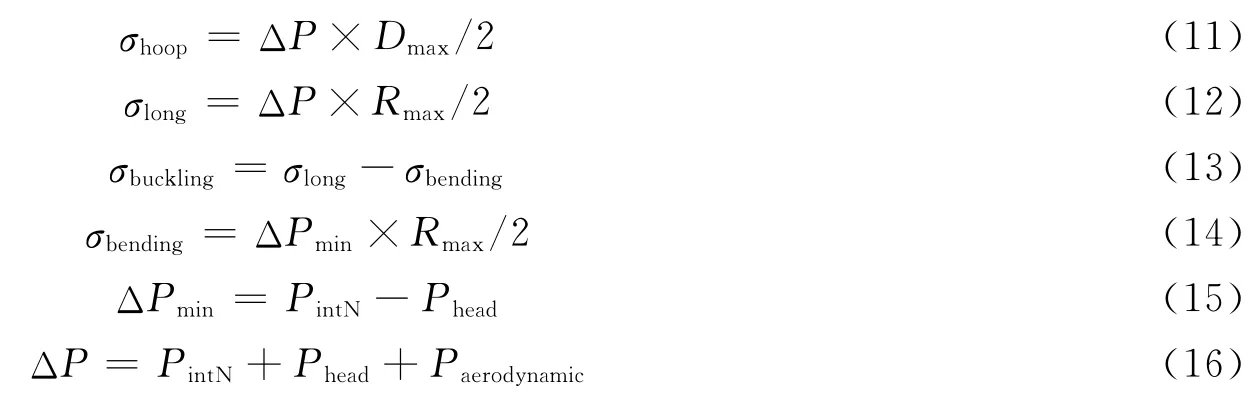

飛艇的阻力(Fdrag)模型可由式(2)計算,其中阻力系數參考G.A.Khoury給出的公式(3)~(5)[11]。

式中ρa代表大氣密度;v代表風速;Ve代表艇囊體積;CDVe代表裸艇體的阻力系數;d、l分別代表艇囊直徑與長度;μ為粘性系數;kD為整艇與裸艇體之間的阻力系數比,由飛艇實際構型決定。

4.2 體面比模型

體面比(λ)模型,主要由艇囊的幾何參數決定,可由公式(6)求得。對于艇囊來說,其體積(Ve)和表面積(Se)在程序初始優化階段可利用估算公式(7)~(8)進行求解,精確的計算則需要通過公式(9)~(10)求解[11-12]。

式中f代表艇囊的長細比;x、y分別表示艇體的縱向和橫向。

4.3 囊體應力模型

囊體應力模型[13-14],主要是出于選擇材料的需要,這里分別通過囊的環向應力(σhoop)、軸向應力(σlong)和屈曲載荷(σbuckling)三個指標來驗證材料性能。其中,最大直徑處的總壓(ΔP)由內壓(PintN)、靜壓(Phead)和動壓(Paerodynamic)三部分構成。

式中σbending代表因彎曲引起的載荷;Dmax、Rmax分別代表囊體的最大直徑和半徑。

5 聯合仿真研究

在優化完成后,進一步利用不同軟件開展了聯合仿真研究。這里主要開展了膜片展開仿真和氣動計算仿真。通過對前者的仿真可以估算艇囊用料量,同時還能給出加工圖紙,作為下料時的模板;對后者的仿真則能給出精確的阻力系數及相關的氣動力數據值。

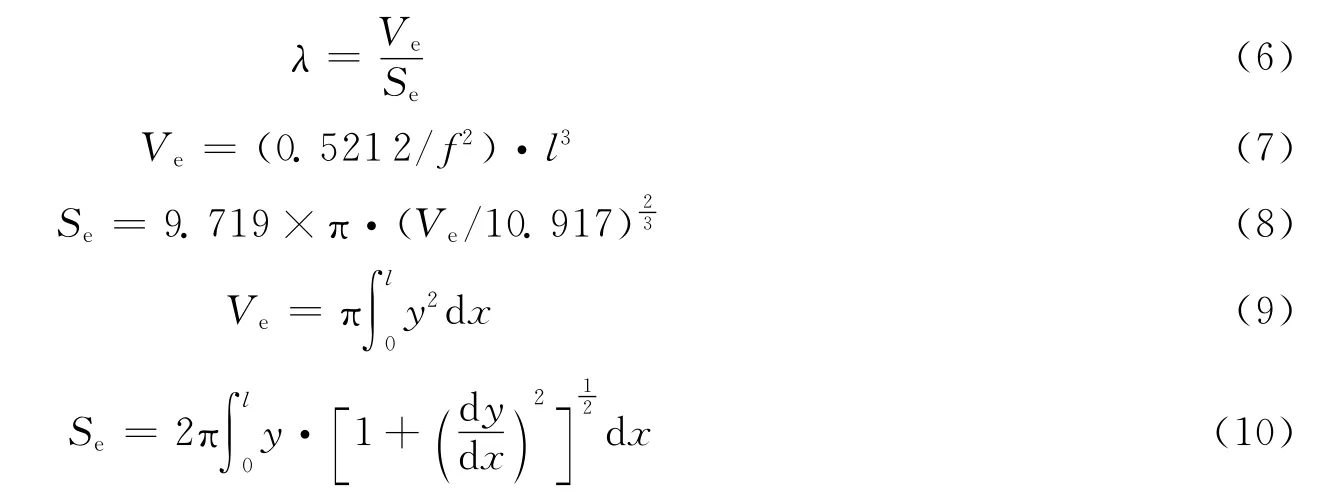

5.1 艇囊膜片展開仿真

艇囊膜片展開仿真是加工出圖的需要,另外在程序設計階段也可以用于估算用料量,并以此作為訂料依據。其仿真主要通過Matlab編制的特有模塊完成,并最終以二維圖紙的形式輸出。模片展開仿真流程如圖3所示。

圖3 膜片展開仿真流程圖Fig.3 Flow chart of patterning

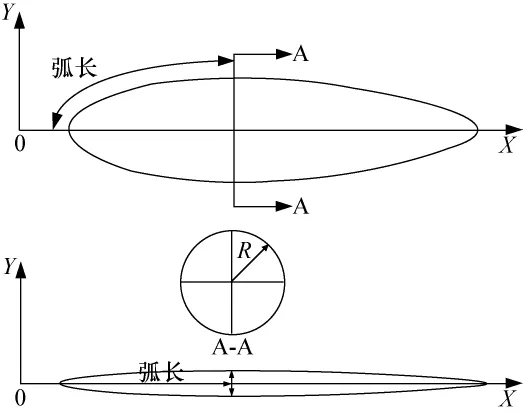

目前常用的展開方法有Gore Method和Zone Method[8-9],這里采用前者,即軸向以艇囊曲線作為基準中心線保持長度不變,環向則對應軸向坐標,等角度劃分對應艇囊周長,采用Gore Method的膜片展開圖如圖4所示。

5.2 艇囊氣動計算仿真

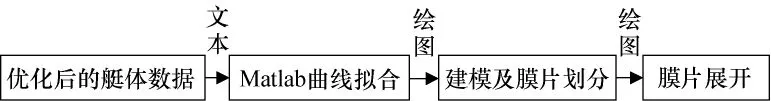

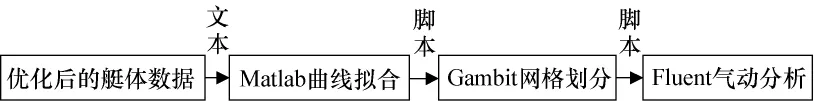

在程序循環迭代,即艇形優化流程中,主要采用4.1節的估算模型,而非專業的流體計算程序,這樣做一方面是因為在優化設計階段,估算模型已經能夠滿足精度需要;另一方面,若采用流體計算軟件,雖然精度較高,但計算時間過長,不適宜在循環迭代中使用[10]。因此,經過權衡比對,采用如下仿真方法:首先在Matlab主程序框架中采用估算模型,待優化結束給出符合要求的艇形后,再利用預設的腳本自動調用Gambit劃分網格,進而用Fluent計算求解[15-16]。氣動計算仿真流程圖如圖5所示。

圖4 采用Gore Method的膜片展開圖Fig.4 The gore method layout

圖5 氣動計算仿真流程圖Fig.5 Flow chart of CFD

具體的仿真計算主要由曲線擬合、網格劃分和氣動分析3部分組成,三者之間通過腳本文件完成傳遞。

(1)曲線擬合

循環優化完成后,程序將生成一系列艇體數據的坐標點,并以文本的形式記錄下來。這些離散的點通過Matlab擬合成三次樣條曲線。

(2)網格劃分

將擬合曲線導入Gambit,并利用預設的腳本文件調用網格劃分程序,完成對艇體的網格劃分。

(3)氣動分析

通過預設的腳本文件將劃分好的網格模型讀入Fluent,完成對艇體阻力的計算。由于是旋成體,故采用Axisymmetric Swirl求解器,可將3D旋成仿真簡化,顯著縮短計算時間。

5.3 算例分析

在總體設計優化程序完成的基礎上,以艇囊體積保持不變作為約束,采用前述的遺傳算法開展了進一步的優化計算,并進行了算例分析,得到了不同目標函數、不同權重時的最優艇囊外形。

(1)單一目標函數的艇形優化

這里首先把多目標函數簡化為單一目標函數,即將公式(1)中Fcomp簡化為式(17)的形式:

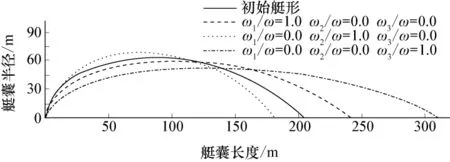

這種簡化是把式(1)中的各權重值分別按阻力占100%,體面比占100%,強度占100%依次計算。其計算結果參見圖6。由圖6可見,與初始艇形相比,當以阻力、強度為目標函數時,艇體長度明顯增加,同時長細比增大;而當以體面比為目標函數時,則艇體縮短,長細比減小。

圖6 單一目標函數對應飛艇外形變化圖Fig.6 Comparison between the shape optimized with F1、F2、F3and the reference shape

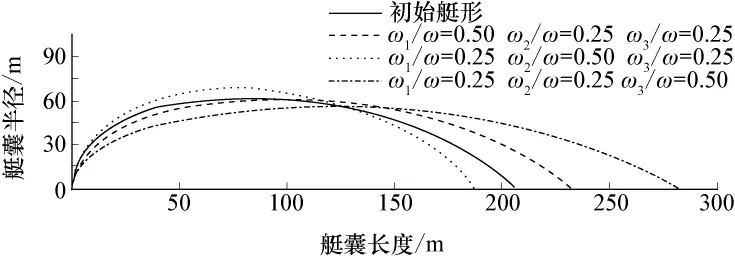

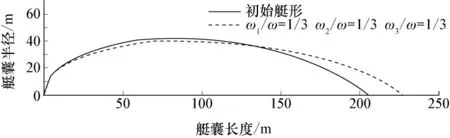

(2)多目標函數不同權重對艇形優化的影響

在單一目標函數分析的基礎上,進一步開展了多目標函數的研究,分別如圖7和圖8所示。圖7中依次給出了原始的艇囊曲線;阻力占50%,體面比、強度各占25%的艇囊曲線;體面比占50%,阻力、強度各占25%的艇囊曲線;強度占50%,阻力、體面比各占25%的艇囊曲線。圖8則給出了原始的艇囊曲線;阻力、體面比、強度各占1/3時的艇囊曲線。由圖可見,若設計時對結構,即浮力利用率較為關注,則應增加體面比在目標函數所占的權重,此時艇囊將朝著縱軸縮短、橫軸增長的方向發展,即艇形長細比減小,向圓的方向靠近;而若關注氣動、強度,則反之。但是三者都存在一定的合理值范圍,這在設計時需要注意,也應該根據實際設計情況進行取舍。

圖7 多目標函數不同權重對應飛艇外形變化圖Fig.7 Comparison between the shape optimized with Fcompdifferent weight and the reference shape

圖8 多目標函數等權重對應飛艇外形變化圖Fig.8 Comparison between the shape optimized with Fcompsame weight and the reference shape

6 結束語

本文首先研究了臨近空間飛艇外形的設計與優化方法,搭建流程框架,編制優化程序,并在此基礎上,將多學科理念引入到總體設計中來,對飛艇氣動、結構、強度進行一體化設計,同時開展了基于遺傳算法的飛艇外形優化設計方法研究。然后進一步開展優化后與艇體后續相關的聯合仿真研究。最后進行了算例分析,分別針對單一目標函數和多目標函數不同權重進行了艇形優化設計。

在以上研究的基礎上,得出了如下結論:

1)基于遺傳算法的艇形優化程序對于飛艇外形的選擇有一定參考意義,它可以根據設計的側重進行必要的權重值分配,進而給出符合設計要求的最優艇形。

2)利用Matlab進行的膜片展開仿真及聯合Fluent開展的飛艇氣動仿真可以對總體設計優化后的結果進行直接調用、分析,在驗證估算結果的同時,也在很大程度上減少了計算工作量。

3)從算例分析中,不難發現在設計飛艇外形時,若以減小阻力、降低囊體應力作為關注點和側重點,則艇形將朝著細長方向發展;而若考慮囊體質量,以提高體面比,增加浮力的有效利用率為目標,則艇形將朝著短粗方向發展。因此應根據實際設計需要進行選擇。

[1]LUTZ T,WAGNER S.Drag reduction and shape optimization of airship bodies[J].Journal of Aircraft,1998,35 (3):345-351.

[2]NEJATI VAHID,MATSUUCHI KAZUO.Aerodynamics design and genetic algorithms for optimization of airship bodies[J].JSME International Journal,Series B,2003,46 (4):610-617.

[3]KANIKDALE T S,MARATHE A G,PANT RAJKUMAR S.Muti-disciplinary optimization of airship envelope shape[R].AIAA-2004-4411.2004:3-20.

[4]WANG QUANBAO,CHEN JIAN,FU GONGYI,et al.An approach for shape optimization of stratosphere airships based on multi-disciplinary design optimization[J].Journal of Zhejiang University,2009,10 (11):1609-1616.

[5]WANG XIAOLIANG,SHAN XUEXIONG.Shape optimization of stratosphere airship [J].Journal of Aircraft,2006,43 (1):283-287.

[6]安偉剛,李為吉,王海峰.某型飛艇外形多目標優化設計及其決策[J].西北工業大學學報,2007,25(6):789-793.AN WEIGANG,LI WEIJI,WANG HAIFENG.Multi-objective optimization design of envelope shape of a certain airship with deviations considered [J].Journal of Northwestern Polytechnical University,2007,25(6):789-793.

[7]孫增圻.智能控制理論與技術[M].北京:清華大學出版社,2000:345-373.SUN ZENGQI.Theory and technology of intelligent control theory[M].Beijing:Tsinghua University Press,2000:345-373.

[8]AMOOL A RAINA,RAJKUMAR S PANT.Design and shape optimization of aerostat envelopes [C].Continuing Education Program on Lighter than Air Vehicle technology,India,2007:3-18.

[9]AMOOL A RAINA,AMOL C GAWALE,RAJKUMAR S PANT.Design,fabrication and field testing of an aerostat system [C].National Seminar on Strategic Applications of LTA Systems at High Altitudes,India,2007:2-23.

[10]TUSHAR S KANIKDALE.Optimization of airship envelope shape using computational fluid dynamics[D].Department of Aerospace Engineering,Indian Institute of Technology,Bombay,2004:12-53.

[11]KHOURY G A,GILLETT J D.Airship technology[M].Cambridge:Cambridge University Press,1999:25-48.

[12]RAJKUMAR S PANT.A methodology for determination of baseline specifications of a non-rigid airship[R].2003:AIAA-2003-6830:533-540.

[13]AMOL GAWALE,RAJKUMAR S PANT.Design,fabrication and flight testing of remotely controlled airship[C].National Conference on LTA Technologies,Aerial Delivery R&D Establishment,India,2002:1-16.

[14]VINIT N GAWANDE,PRAKHIL BILAYE,AMOL C GAWALE,et al.Design and fabrication of an aerostat for wireless communication in remote areas[R].AIAA-2007-7832,2007:1-14.

[15]李英堂.高空飛艇氣動減阻計算機仿真與控制研究[D].北京:中國科學院研究生院,2010:28-40.LI YINGTANG.Aerodynamics computer simulation for high altitude airship drag-reduce and control research[D].Beijing:Graduate University of Chinese Academy of Sciences,2010:28-40.

[16]李英堂,顧逸東,王連澤.旋成體飛艇艇體的 MATLAB輔助設計工具箱[J].科學技術與工程,2010,10 (6):1576-1578.LI YINGTANG,GU YIDONG,WANG LIANZE.A MATLAB toolbox for axisymmetric airship hull design[J].Science Technology and Engineering,2010,10 (6):1576-1578.