京滬高速鐵路濟南西站站房施工組織和關鍵施工技術

丁 輝

(濟南鐵路局,濟南 250001)

1 濟南西站工程簡介

濟南西站為京滬高速鐵路5個始發終到站之一,位于濟南市西部臘山新區的西客站片區,是集鐵路、城市軌道交通、公交等多種交通方式于一體的地上、地下5層立體綜合大型交通樞紐。濟南西站站房效果圖見圖1。

圖1 濟南西站站房效果圖

濟南西站站房總規模為99 957 m2,主站房共有5層,地上3層,地下2層。地下2層為地鐵1號線站臺,地下1層為換乘空間及設備用房。地面層主要為進站廳、售票廳及其他用房。地上2層與站臺齊平,主要為進站廳、售票廳、基本站臺候車室及附屬用房。地上3層與高架候車廳齊平,主要為候車室、附屬用房及部分商業開發。站場部分共分3層。地下1層為地下通廊,有城市通廊、出站通道及出租車道等功能空間。中間為站臺層,站場上部為高架候車廳。主站房建筑造型采用中央高兩端低的5段式對稱布局,以穩定的結構體系、和諧的建筑韻律塑造了儒家文化的核心價值,體現了山東本地的地域特色和文化特色。

主站房主體采用鋼筋混凝土框架結構,樓面大跨度梁采用預應力混凝土框架梁,大跨度網格采用網梁樓蓋體系,中央屋蓋采用了正方四角鋼管網架體系,兩側屋蓋采用了平面桁架體系。

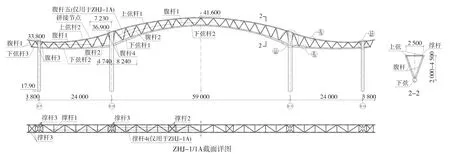

通廊及高架層基礎采取柱下聯合承臺樁基+構造筏板,地下通廊的頂板為到發線軌道層,軌道層采用24 m×21.5 m柱網的型鋼混凝土梁+鋼管混凝土柱結構體系;通廊區域正線下采用獨立橋梁結構。高架候車廳屋蓋采用空間三角管桁架結合體系。順線路柱網為3跨,跨度為24 m+59 m+24 m,橫線路柱距基本為21.5 m。

無站臺柱雨棚采用張弦梁+鋼管混凝土柱結構體系,按照46.5 m+42.85 m、42.85 m+43 m雙跨布置,張弦梁采用折線形。

2 工程難點

2.1 站房與高速正線、站場工程、雨棚工程聯系緊密,綜合組織難度大

由于站房開工時,站場路基已經形成,處于沉降觀測期,所以站房基坑的施工降水勢必使周邊地基產生沉降,影響兩側高速正線路基穩定。主體工程中地鐵1號線制約著通廊底板的整體完成;正線箱梁橋制約著正線鋪架的貫通,通廊頂板制約著站線軌道層的完成;高架層樓蓋和屋面施工制約著兩側雨棚張弦梁的吊裝、站臺施工和站線鋪軌;處于關鍵線路上的工程環環相扣、步步制約。要求建設單位綜合組織站房、站場、雨棚各項工程,合理安排施工順序和場地,保證各項工程按期完成。

2.2 混凝土結構體量大,質量要求高

本工程通廊區域基礎采取了樁基承臺加連梁形式,承臺局部厚度達到6.5 m,為大體積混凝土,主站房樓蓋采用新穎的網梁樓蓋體系,主站房在高架候車及地下通廊區域大量采用了鋼筋混凝土有黏結預應力梁,地下結構筏板和高架層樓板超長混凝土結構,主體結構混凝土總用量龐大、工藝復雜、工期較長。站房地下結構、通廊、軌道層結構要求耐久性年限100年,對混凝土質量提出了很高的要求。

2.3 鋼結構制作安裝難度大,精度要求高

本工程結構總用鋼量2.5萬t。通廊和高架候車室均為鋼管混凝土和型鋼梁結構,主梁高為3 500 mm,寬800 mm,最厚達70 mm,跨度達24 m;鋼柱直徑最大為2 000 mm,厚45 mm,單體構件體積大,現場場地狹窄、吊裝難度大,節點構造復雜,焊接工作量大。高架屋面空間三角管桁架相貫線切割精度控制要求高,加工復雜,安裝精度高。高架屋面結構安裝時,軌道層正線已經通行工程列車,采取常規的吊裝方式非常困難。

2.4 建設工期緊張

由于京滬高速鐵路正線位于濟南西站中部,站房通廊高架區的建設工期制約正線的鋪軌、是京滬高速鐵路的控制工程。按照京滬高速鐵路總體工期的安排,2010年7月鋪設濟南西站無砟軌道板,8月開始鋪設長軌條。2011年2月底車站開始聯調聯試,4月開始試運行。所以正線橋和通廊下部主體工程必須于2010年6月底前完成;屋蓋工程必須于2010年10月底完成,主站房必須于2010年10月完成建筑主體。各個節點工程必須按期完成,否則影響京滬高速鐵路的總建設工期。

3 施工組織部署

3.1 總體部署

針對上述工期節點,以保證正線鋪架和聯調聯試工期為主線,分析關鍵線路主要工序:基礎樁基施工—一級基坑防護、降水、開挖—地鐵1號線二級基坑防護、降水、防護—正線橋基礎、通廊底板、地鐵1號線底板—正線橋墩身、通廊側墻—正線橋箱梁、通廊頂板-通廊軌道層、基坑回填—高架層樓蓋—高架層屋蓋—高架候車室外裝修—站房內部裝修、設備安裝。濟南西站站房工程2009年6月開工,總工期24個月。

3.2 關鍵工期節點

(1)基礎樁基施工:2009年7月1日~9月30日

(2)主站房和通廊一級基坑開挖、降水、支護:2009年10月1日~30日。

(3)二級基坑開挖、降水、支護:2009年11月1日~12月30日。

(4)正線橋基礎、墩身,通廊底板、地鐵1號線底板2010年1月1日-3月30日。通廊底板施工,地鐵1號線封頂,4月開始逐步封閉二級基坑的降水井。

(5)正線橋箱梁2010年4月15日張拉完成,預留3個月的徐變觀測期,為7月15日橋面鋪設無砟軌道提供條件;同時施工通廊側墻。

(6)通廊頂板軌道層混凝土:2010年6月30日完成,完成通廊的封閉,基坑回填、路基過渡段填筑。為正線鋪設軌道提供條件。

(7)高架候車廳樓板、主站房E區四電用房:2010年8月15日完成。

(8)高架候車廳、主站房屋蓋:2010年10月30日,完成并開始無站臺柱雨棚的吊裝,1月30日前完成雨棚相鄰高架跨吊裝。

(9)設備安裝、裝飾裝修工程于2010年10月開始,2011年2月15日前完成高架候車室的南北幕墻和金屬屋面,無站臺柱雨棚裝修。主站房和通廊內外部裝修2011年4月30日完成,主要設備安裝3月30日完成,陸續開始調試。

4 主要施工技術方案研究

4.1 基坑降停水施工技術

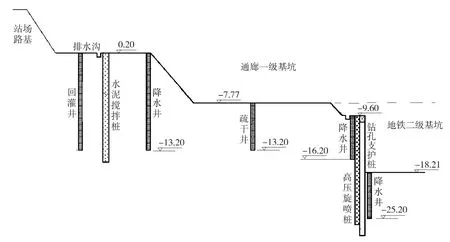

濟南西站站房整個基坑投影面積約52 000 m2,豎向分為二級,按照開挖深度分為3個區域;其中第一級基坑通廊部分開挖深度為-7.77 m,主站房部分開挖深度為-10.80 m。第二級基坑為地鐵1號線,基坑開挖深度為-18.21 m(圖2)。濟南西站位于沖積平原地區,場地土質為粉黏土,地下水位高(靜止水位埋深-3.50~-7.50 m),滲透系數大(綜合滲透系數為K=14.42 m/d)。

為減少基坑的施工降水對路基穩定的影響,本工程在降水設計上采取了合理布設降水井、控制降深、設置回灌井,加強基坑水位觀測等措施。在地下工程完成后,及時封井,使周邊地基恢復穩定,路基經過3個月的觀測評估,達到穩定條件,保證了8月初鋪設正線無砟軌道的節點工期。采取的主要技術措施介紹如下。

4.1.1 基坑降水主要技術措施

(1)合理布設降水井、控制降深

降水井降水時產生的降水曲線漏斗,對周邊地基產生固結沉降,本工程經測算:水位降深每增加1.00 m,造成的附加沉降為1.4 cm左右。由于基坑支護結構中在一級基坑周邊設置了雙軸水泥攪拌樁帷幕,二級基坑坑沿設置了高壓旋噴樁帷幕,其周圍的水位降深較無帷幕情況下會減少1~2 m,附加沉降會降低2 cm左右。

按照以上計算,各級基坑水位按照降低至設計基底高程以下1.0 m控制,3個區域地下水位分別降低至自然地坪以下-8.60 m、-11.80 m和-19.04 m。降水井降深分別為:通廊降水井深13.00 m;主站房15.00 m;地鐵25.00 m,間距15.00 m;周圈封閉降水井沿基坑開挖頂邊線布設,間距為15.00 m左右。為保證基坑內水位降深,在基坑內部設置疏干井,疏干井間距一般20.00~30.00 m,疏干井位置根據建筑物結構情況設置在后澆帶位置。

基坑采用大口徑管井降水,共計布置降水井183眼,其中降水井137眼,疏干井18眼,基坑降水井立面布置見圖3。

圖3 通廊一級基坑和地鐵二級基坑降水井立面布置示意(單位:m)

(2)基坑外設置回灌井,加強基坑水位觀測

在截水帷幕以外設置回灌井,并根據觀測井觀測結果控制回灌井內水位,通過回灌,控制基坑帷幕外水位降深不超過0.50 m。本工程在通廊基坑兩側共設置回灌井28眼。在降水期間進行了基坑圍護結構和周邊環境監測和水位變化監測。每天定時進行降水井內穩定水位、回灌井內實時水位的檢測,檢測結果每天進行匯總整理,發現問題及時處理。

工程降水運行期間,按照工程進度及土方開挖要求,采取分級降水、按需降水,特別是降水初期,盡量放緩水位下降速率。

4.1.2 基坑封井主要技術措施

(1)封井后地下水位的確定

2.免疫反應治療費和死亡補償資金不能及時到位,影響防疫員工作的積極性,有的甚至導致打假針或降低劑量注射的現象,導致防疫效果差。

根據正線軌道鋪架時間及路基穩定性要求,站房區域內地鐵1號線基坑降水在2010年4月起陸續封閉,通廊范圍內地下水位穩定于筏板底(-5 m)。主站房區域地下室內部降水井全部封閉,基坑西側采取減抽措施將水位提升至-5 m,東側與市政地下城市廣場區域降水協同進行,保持水位穩定在-10.8 m高程。

(2)封井需考慮的因素

需考慮地鐵1號線結構的抗浮:本工程計算了地鐵1號線水位提升至-5 m后結構抗浮安全性,在施工中采取在地鐵頂板完成后,立即搭設通廊頂板(軌道層)滿堂腳手架,再采取封井措施;確保浮力小于結構自重與施工荷載組合值,防止上浮導致結構損壞。

需考慮主站房地下結構的封閉情況:在地下室后澆帶封閉,預應力張拉壓漿完成且強度滿足要求;室外基坑周邊回填至自然水位以上;與地下城市廣場結合區域水位降至-12 m,且水位穩定等因素后,再采取封井措施。

需合理安排封井順序:總體封井順序是由深至淺,先封閉地鐵二級的降水井,再封閉主站房、通廊基坑降水,使地下水位陸續均勻上升。

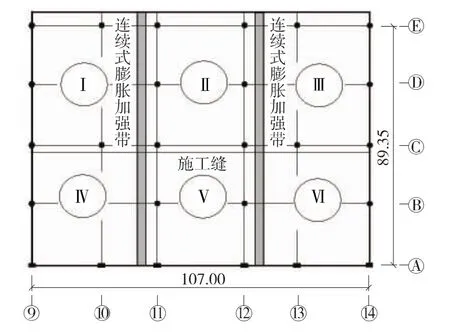

4.2 高架候車室超長混凝土樓板施工技術

高架候車廳結構體系采用鋼管混凝土柱+型鋼混凝土梁+預應力混凝土梁的混合結構。樓蓋平面分為A(長96.925 m,寬107 m)、B(長95.45 m,寬107 m)2個區,之間設伸縮縫,樓板厚120 mm,屬于超長混凝土結構樓板。為滿足施工混凝土樓板的抗裂要求,樓板東西向設了2條連續式膨脹加強帶、中間南北向設置了1條后澆式膨脹加強帶。見圖4。

圖4 高架區樓板A區連續式、后澆式膨脹加強帶設計示意(單位:m)

由于后澆帶需待高架層混凝土澆筑完成后2個月才能澆筑,且高架層后張預應力混凝土梁的張拉端位于后澆帶處,需待后澆帶混凝土達到設計強度方能張拉,嚴重影響工程的總工期。本工程采用超長結構無縫施工技術,確保按期完成建設任務,超長混凝土樓板施工主要技術要點如下。

4.2.1 控制原材料的質量

(1)水泥細度:水泥的比表面積不宜超過350 m2/kg,其最大比表面積也不得超過360 m2/kg。堿含量:采用堿含量小于0.6%的低堿水泥。水泥出廠溫度:不宜大于60℃。

4.2.2 優化混凝土的配合比

在滿足強度的情況下,采取“抗裂為主、綜合耐久性指標優先”的設計原則,盡可能降低膠凝材料的總用量和水泥的用量,控制單方混凝土中用水量,合理摻加粉煤灰、礦渣等摻和料,采取緩凝措施。

膠凝材料總量和水泥用量:單方混凝土膠凝材料總量不大于450 kg/m3。

粉煤灰、磨細礦粉的摻量:板混凝土粉煤灰的摻量為22%(占膠凝材料總量),磨細礦渣11.6%。

混凝土凝結時間控制:樓板(含梁)混凝土,初凝時間宜為7 h以上,終凝時間8~10 h。

NC-P1膨脹劑的摻量:樓板、頂板等部位摻量不應低于10%;膨脹帶、后澆帶等填充性混凝土摻量為13%。

聚丙烯纖維摻量:0.9 kg/m3。

通過以上摻量的調整,使混凝土達到GB50119中混凝土限制膨脹率的要求。

4.2.3 合理劃分施工流水段,將原后澆式后澆帶變更為施工縫

為保證混凝土澆筑質量,對本工程超長混凝土梁板采用“抗、放”結合、“留縫不留帶”的流水作業法澆筑,通過調整膨脹劑的摻量和優化混凝土的配合比,控制攪拌、關注質量、按照流水順序施工,加強養護,及時張拉框架梁預應力等措施,補償混凝土的收縮。

根據計算,當樓板縱向長度小于57.7 m即可避免出現裂縫。所以按照原設計的膨脹加強帶和后澆帶預留位置,將整個平面分成6個施工流水段,將原設計的后澆式后澆帶變更為施工縫。在Ⅳ、Ⅴ、Ⅵ區混凝土澆筑時,在施工縫位置用C45微膨混凝土澆筑。施工流水區域和施工縫布置見圖5。

圖5 施工流水區域和施工縫示意(單位:m)

4.2.4 加強混凝土施工質量控制

混凝土攪拌及時測定砂、石的含水量,調整混凝土拌和用水量。控制攪拌時間,確保混凝土拌和物均勻。控制入模混凝土坍落度不超過200 mm。混凝土澆筑要連續,并避免出現冷縫。混凝土澆筑后及時采用覆蓋塑料薄膜+灑水的方式養護。梁板混凝土達到設計強度后,及時張拉框架梁預應力,控制收縮變形。

4.3 主站房網梁樓蓋施工技術

濟南西主站房進出站和售票大廳部分樓蓋為提高凈空減小建筑高度,設計采用網梁樓蓋,網梁樓蓋是具有箱形斷面的密肋樓蓋,由疊合箱與現澆混凝土肋梁共同組成。疊合箱是封閉的方形盒體,頂板與底板用混凝土制作,側壁則為10 mm厚玻鎂板;平面尺寸分別為 1 000 mm ×1 000 mm、1 000 mm ×700 mm、1 000 mm ×500 mm、700 mm ×700 mm、700 mm ×500mm。現澆肋梁及邊梁采用C40鋼筋混凝土。如圖6所示。

圖6 網梁樓蓋構造斷面示意

網梁樓蓋為新型的建筑結構,由于網梁樓蓋跨度較大、疊合箱體較薄、肋梁尺寸較小,對模板支撐系統、疊合箱的安裝精度、肋梁混凝土澆筑質量提出了較高要求,網梁樓蓋施工技術要點如下。

(1)網梁樓蓋支撐體系和底模模板

本工程網梁樓蓋支撐體系采用碗扣式滿堂腳手架,滿足強度、剛度和穩定性的要求,板底模板采取滿鋪,本工程網梁樓蓋模板按設計需要起拱。

(2)疊合箱位置放線和貼密封條

在底模板上,根據施工圖紙的軸線位置,彈出肋梁邊線(也是疊合箱邊線),保證疊合箱底板準確就位。按照已彈好邊線在內側貼20 mm×10 mm的海綿單面膠條,防止肋梁混凝土澆筑時漏漿。

(3)疊合箱底箱的安裝

疊合箱是受力構件,位置不同,頂、底板的厚度和配筋也不同,要嚴格按照箱形布置進行擺放,防止放錯底板。

(4)肋梁鋼筋的綁扎

短向肋梁主筋必須放置在長向肋梁主筋的外側,正方形跨的同一條肋梁主筋交叉時底部鋼筋和頂部主筋相互位置要保持一致。同時注意將主筋與肋梁錨固筋聯接牢固。

(5)安裝疊合箱側壁和頂板

側壁安裝在疊合箱底板外槽上。并對側壁進行加固,防止肋梁混凝土澆筑時側壁變形。對照圖紙正確放置頂板,并將頂板的錨固鋼筋彎鉤調整向下,與肋梁主筋形成鉤錨。

(6)肋梁混凝土澆筑與養護

混凝土骨料選用粒徑5~10 mm的石子和中砂。混凝土搗固應采用φ30 mm小直徑振搗器,并不得振搗疊合箱側壁。混凝土澆筑完成后,及時采用塑料薄膜覆蓋,并進行澆水自然養護。網梁樓蓋混凝土必須達到設計強度100%,方可拆除底模。

4.4 鋼管柱、型鋼梁施工技術

濟南西站地下通廊、高架候車室區域設計采用勁性鋼管柱,勁性H型鋼梁,鋼梁最大跨度達24 m,最大板厚70 mm。由于單體構件重、跨度大,作業場地狹窄、工序交叉復雜,給鋼結構的吊裝工作帶來較大難度。本工程通過總體規劃吊裝順序、合理布置場地、靈活選擇吊機路徑等措施,按時完成了鋼結構吊裝施工,

4.4.1 鋼結構安裝總體規劃

地下通廊、地鐵1號線、軌道層鋼結構施工分為2個階段,一階段以+5.35 m站臺層以下勁性鋼柱、鋼梁的安裝為主,安裝作業面在-4.3 m地下室底板上;二階段安裝站臺層鋼結構。

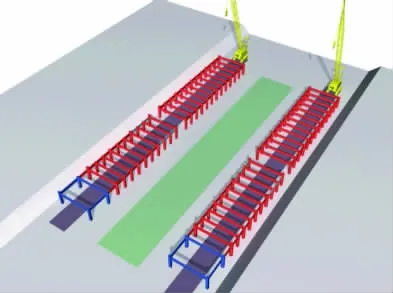

4.4.2 地下通廊及地鐵1號線吊裝

地下通廊基礎在土建完成24 m邊跨筏板施工,混凝土養護達到強度后,即以-4.3 m筏板作為吊裝作業面,每側布置1臺160 t履帶吊,先在間跨內行走吊裝,自東向西依次在Ⅱ-9、10軸線以及Ⅱ-13、14軸線間吊裝站臺層以下兩側24 m跨-8.6 m至+5.35 m鋼柱、鋼梁。兩側24 m跨鋼結構吊裝示意見圖7。

圖7 兩側24 m跨鋼結構吊裝示意

地鐵1號線由于地下混凝土工程量大,進度滯后于邊跨部分基礎施工,待土建分塊完成地鐵底板和側墻后,并在側墻外側回填至通廊筏板高度后,即以-4.3 m筏板作為吊裝作業面,履帶吊在Ⅱ-10、11軸、Ⅱ-12、13軸之間行走,吊裝中間17.5 m+24 m+17.5 m跨鋼管柱和型鋼梁。

地鐵內24 m跨的Ⅱ11軸、Ⅱ12鋼柱,從柱底-14.91 m到+5.35 m軌道層共分為2節鋼柱。首先吊裝下節柱,吊裝完成后立即進行管內灌漿和柱底二次灌漿,然后吊裝上節柱。上節柱吊裝完成后,立即連接跨內鋼梁,南北向主梁在吊裝東西向大梁前吊裝。大梁吊裝完后即吊裝次梁,盡快形成穩定框架體系。

兩側17.5 m跨內鋼梁的吊裝順序自東往西,先吊裝B區,后吊裝A區。如圖8所示。

圖8 中間A區17.5+24+17.5跨鋼結構吊裝示意

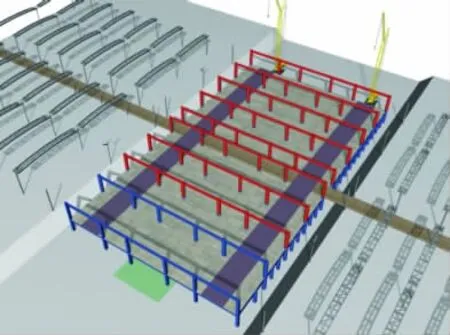

4.4.3 軌道層以上鋼結構吊裝

軌道層混凝土樓板施工完成并養護至設計強度后,吊機在+5.35 m軌道層上作業,吊裝軌道層以上鋼柱、鋼梁。由于在Ⅱ-10至11軸、Ⅱ-12至13軸兩跨混凝土樓板設置有后澆帶,無法承重。所以履帶吊只能在兩側24 m跨軌道層樓板上進行吊裝作業。

鋼結構吊裝順序自西往東,吊機行走在Ⅱ-9,Ⅱ-10,Ⅱ-13,Ⅱ-14軸線間,先吊裝6個軸線上的鋼柱,連接Ⅱ-9,Ⅱ-10間,Ⅱ-13,Ⅱ-14間鋼梁。吊機行走路徑樓板鋪設路基箱,對樓板進行保護。

Ⅱ-11至Ⅱ-12之間24 m鋼梁由于作業半徑較遠,限于現場場地條件,兩側軌道層樓板已無法滿足比現有吊機規格更大的吊機,故利用現有吊機,采用雙機抬吊的方式進行吊裝。

軌道層以上鋼結構吊裝示意見圖9。

圖9 軌道層以上鋼結構吊裝示意

4.4.4 吊裝方案需著重考慮的問題

合理布置場地是吊裝施工能否安全、快捷、準確到位的首要條件。對于交叉作業復雜的施工場地布置的原則為:安全可靠,方便施工,減少二次倒運。

吊機選擇根據場地情況,構件大小和重量,優先選用履帶吊,主要考慮其具有負載行走的能力,增加吊裝的機動性,又有一定的安全儲備。

對吊機走行路徑的基礎穩定性進行檢算,本工程吊裝地鐵1號線鋼柱時,吊機靜止施工及吊裝行走時需對地鐵擋墻進行驗算,防止邊坡失穩;吊裝軌道層鋼梁時,需對通廊樓板進行驗算,防止吊裝施工時,對混凝土樓板破壞。

4.5 鋼構件厚板焊接施工工藝

濟南西站通廊鋼結構用量1.3萬t,設計有128根鋼柱,326架鋼梁,采用全熔透焊接連接,共652個焊口,焊縫長達7 000余延米,且焊接鋼板厚度大,工藝復雜,全部為一級焊縫。軌道層采用鋼材均為Q345GJC,碳當量較高。焊接時正值濟南冬季低溫多風期,氣溫最低時達-18℃,低溫焊接對于焊接質量可能造成的出現裂紋和工作狀態脆斷等問題,保證高碳當量低溫焊接質量是工程的控制關鍵。

4.5.1 選定焊接參數

低溫焊接容易產生缺陷的主要原因是焊后冷卻速度過快,導致焊縫的冷裂紋敏感性增加、焊縫易產生金屬偏析、焊縫冷裂紋延遲效應明顯和低溫脆斷的可能性增加。針對這一特點,必須保證準確的預熱溫度。

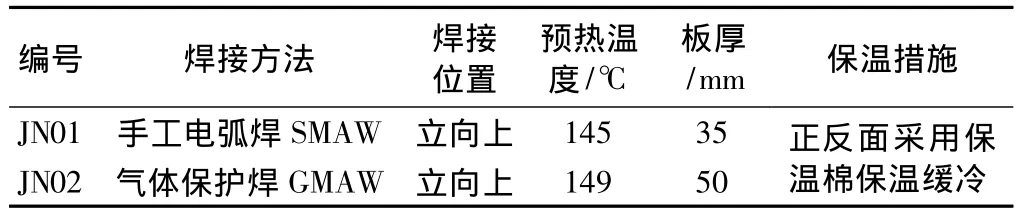

為保證低溫焊接質量、驗證焊接工藝,現場進行了2組焊接工藝評定,所采用的焊縫形式和坡口類型涵蓋了鋼結構現場焊接的所有內容。試板焊接由現場焊工操作,焊接當天氣溫為-11℃。選用的焊接設備、預熱保溫措施同實際施工條件。焊接工藝評定參數見表1。

表1 焊接工藝評定參數

JN01試板采取火焰烘烤的方式,JN02試板采取電加熱,用紅外線測溫儀控制預熱溫度。為保持焊接層間溫度,火焰加熱的焊縫在焊接過程中用保溫棉正反面包裹焊縫加熱區,焊后用保溫棉將焊縫正反面包裹進行保溫,減緩焊縫冷卻速度,直至焊縫冷卻至環境溫度后拆除。

2組焊評試板經超聲波探傷以及力學性能分析,均達到國家規范及設計要求,最終確定濟南西站鋼結構焊接工藝評定報告用以指導現場焊接。

4.5.2 焊接缺陷處理

由于軌道層承受列車的動載作用,因此對焊縫的焊接疲勞強度要求較高,焊縫的裂紋、邊緣未熔合、根部未焊透,咬邊、夾渣、氣孔等缺陷對應力集中有很大影響。本工程焊縫表面全部進行了打磨處理。焊縫焊接完畢后進行超聲波探傷。

4.6 高架候車廳空間三角管桁架帶柱滑移施工技術

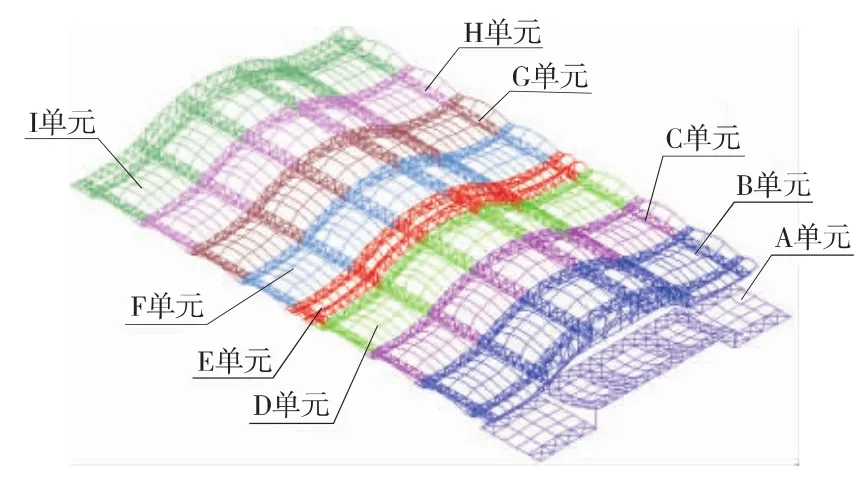

濟南西站高架候車廳鋼結構屋蓋分為A、B、C 3個區:A、B區為三角管桁架結構,分別有5榀和4榀主桁架,主桁架之間采用三角管次桁架聯接。C區屋蓋為平面鋼架。整個屋蓋鋼結構總質量約3 000 t,見圖10。

高架屋面結構安裝時,軌道層正線已經通行工程列車,采取常規的跨外拼裝、跨內吊裝方式非常困難;跨內組拼臨時高架樓板加固體系繁雜不經濟。施工采取屋蓋跨外組拼,帶柱整體累積滑移的方案并獲得成功,不僅保證了在各種臨時工況下的屋蓋結構的安全穩定,而且作業層不影響下部軌道層的鋪架和運輸,對站房主體結構的按期完成起到關鍵作用。

4.6.1 累積滑移總體施工順序

(1)地面胎架拼裝和滑道設置

圖10 高架結構立面(單位:mm)

高架候車廳樓層混凝土施工完成后,在西側Ⅱ-L和Ⅱ-N間搭設高空操作平臺,屋蓋桁架采用地面拼裝,整體吊裝,高空補檔的方式進行安裝,主、次桁架地面整體拼裝完后,主桁架分成4段吊裝,次桁架整體吊裝。在主次桁架就位后,連接其間的型鋼梁、型梁、檁條等構件,焊接完成后具備滑移條件。

滑移軌道布置在Ⅱ-9、Ⅱ-10、Ⅱ-13、Ⅱ-14軸方向,固定在高架候車廳混凝土梁上。滑移方向自西往東。

(2)滑移單元的設計

整個屋蓋結構分為9個拼裝單元,見圖11。

圖11 拼裝單元分區

(3)屋蓋滑移流程

步驟1:搭設高空操作平臺,完成A單元的拼裝焊接;

步驟2:A單元1次滑移,拼裝焊接B單元;

步驟3:第2次滑移,拼裝焊接C單元;

步驟4:第3次滑移,拼裝焊接D單元;

步驟5:第4次滑移,滑移距離12.3 m,安裝Ⅱ-H軸主桁架以及A,B區間懸挑桁架(E單元);

步驟6:第5次滑移,拼裝焊接F單元;

步驟7:第6次滑移,滑移21.5 m后,拼裝焊接G單元;

步驟8:前4個單元脫開,一次性滑移到位;

步驟9:第7次滑移,拼裝焊接H單元;

步驟10:第8次滑移,拼裝焊接I單元;

步驟11:第9次滑移,全部滑移到位,屋蓋卸載后完成施工。

(4)滑移體系的臨時支撐

屋蓋桁架下鋼柱柱長約13.9 m,為減少滑移過程中變形,在各榀鋼柱之間、每榀跨內鋼柱之間加設連桿及臨時支撐,增加滑移單位的整體穩定性。

(5)爬行器設置

濟南西站鋼結構屋蓋滑移自N軸向A軸推進,共需滑移9次,前5次滑移將屋蓋B區、C區滑移到位,后4次僅滑移A區,最長滑移距離約180 m。

根據屋蓋重量共布置8臺TJG-1000型液壓爬行器,4臺TJV-30型變頻泵站,配置1套YT2型計算機同步控制及傳感檢查系統進行控制。單臺TJG-1000型液壓爬行器設計推力為1 000 kN,考慮滑移時最大摩擦系數0.20,單臺爬行器考慮頂推力5 000 kN。

4.6.2 屋蓋滑移工況結構分析計算

為保證滑移施工過程中結構安裝,采用大型有限元分析程序ansys10.0對屋面結構滑移施工進行計算分析。根據本方案采用累積滑移,共有9組滑移單元。對各滑移單元進行施工狀態計算分析,得到各滑移單元撓度分布、結構應力分布、軌道豎向反力等設計參數。結構模型見圖12。

圖12 增加臨時措施后結構模型

為確保滑移施工安全,針對可能出現的特殊工況進行分析計算。(1)某一條軌道表面平整度偏差達到極值20 mm時屋蓋變形、內力分析;(2)某個爬行器失效或出現故障導致短時間內滑移不同步達到30 mm時屋蓋變形、內力分析;(3)爬行器頂推鋼柱時出現20 mm的偏心時結構變形、內力分析;(4)滑移啟動、停止時加速度(a=0.008 m/s2)對結構的影響。

得出的結論是:(1)在增加臨時措施的前提下,滑移過程中結構的最大豎向撓度為54 mm,滿足正常使用要求;(2)各累積滑移單元,在滑移過程中結構構件的最大von-mises應力為80 MPa,結構處于彈性受力狀態;(3)滑移過程中下部結構可以滿足強度和穩定要求;(4)經過分析,滑移過程中出現細微的不同步、軌道不平整等特殊情況不會對結構產生破壞;(5)支座最大的豎向反力標準值為1 598.6 kN,根據此荷載設計支撐架及滑移梁。

4.6.3 滑移同步控制設備

“液壓同步滑移技術”采用液壓爬行器作為滑移驅動設備。液壓爬行器為組合式結構,一端以楔形夾塊與滑移軌道連接,另一端以鉸接點形式與滑移胎架或構件連接,中間利用液壓油缸驅動爬行。“液壓同步滑移技術”采用計算機控制,通過數據反饋和控制指令傳遞,實現同步動作、負載均衡、姿態矯正、應力控制、操作閉鎖、過程顯示和故障報警等多種功能。高架屋蓋滑移實景見圖13。

圖13 高架屋蓋滑移實景

4.7 無站臺柱雨棚張弦梁施工技術

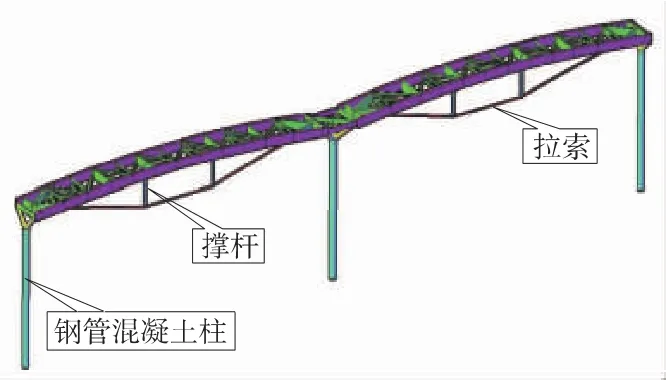

濟南西站無站臺柱風雨棚覆蓋面積65 326 m2。主體結構由2跨剛架組成,共64榀。平行軌道方向柱距為24、25.5 m,垂直股道方向跨度為 42.85、43、46.5 m。雨棚鋼架由鋼管混凝土柱和張弦梁組成,鋼柱為焊接圓鋼管,截面尺寸有φ700 mm×28 mm和φ700 mm×20 mm。張弦梁上弦采用雙排焊接H型鋼,下弦采用預應力張拉索,跨中設撐桿與型鋼梁和拉索鉸接,張弦梁兩端鉸接在柱頂分叉柱上。由于跨度不同,各跨設計初始拉索有效初拉力為540~400 kN。如圖14、圖15所示。

張弦梁體系施工關鍵在于控制梁體線形和預應力控制,確保張弦梁安裝完畢后,結構體系達到設計的初始應力狀態。

圖14 無站臺柱雨棚全貌三維圖

圖15 張弦梁結構示意

4.7.1 總體施工方案

根據施工現場條件,張弦梁總體吊裝順序是:同一跨度的單榀張弦梁依次在地面胎架上拼裝后進行張拉,一次張拉到位后吊裝到柱頂并連接,然后安裝檁條和支撐體系;進行相鄰跨的吊裝,最后全部安裝完成后進行屋面鋪設。采用一次張拉避免了高空張拉的風險,無需搭建工作平臺。

施工工序是:型鋼梁胎具制作—型鋼梁拼裝—安裝撐桿和拉索,并張拉到設計預張力的100%,檢測變形和索力—采用吊機將張弦梁整體吊裝到位—焊接中柱支座—張弦梁恢復初始態后,調整邊柱位置并焊接支座。

4.7.2 主要技術措施

(1)張弦梁找形:按照設計給定的張弦梁初始結構尺寸,采取有限元模型分析得出張弦梁零狀態的形狀,作為桿件加工放樣的依據,并作為零狀態鋼梁拼裝的線形控制。

(2)確定張拉索力和結構變形情況:建立有限元模型,對代表性的GL-1~GL-15共15種類型張弦桁架的預應力張拉進行了仿真計算,得出了張拉完成后結構的豎向、水平位移,拉索索力及撐桿軸力,鋼結構應力,作為索的預應力張拉控制和張弦梁變形監測的依據。

根據計算:張拉完成后,結構豎向位移最大為99 mm(GL-9),最小為47 mm(GL-3);水平位移比較小,最大為16 mm(計算模型約束為一端3個方向固定鉸支,另一端沿拉索方向滑動);張拉力值最大為600 kN;張拉完成后,鋼結構應力比較小,最大壓應力為76 MPa,最大拉應力為47 MPa。通過仿真計算結果可知,張拉完成后即初始態與設計圖紙相吻合。根據現場張拉及試吊的應力變形檢測,基本與計算相符,所以該張拉方案是合理可行的。

(3)中柱偏心受力分析:因中柱為分叉柱,張弦梁吊裝到鋼柱頂時鋼柱將偏心受力,柱頂產生位移,經計算位移達55 mm,另一跨吊裝時梁的支撐耳板無法準確定位,所以在第一跨安裝中,在中柱另一側的2個分叉柱上增加2個83 kN的配重來防偏。

(4)張弦梁的吊裝:張弦梁起吊后的撓度和變形越小越利于安裝就位,工程按照單機四吊點、吊角60°,選取自重較大的桁架GL-12(KM段),通過Madis軟件分析了構件變形和索力損失。結果為:吊裝過程中左端豎向位移為向下136 mm,中間向上為29 mm,右端向下17 mm;X方向左端向右移58 mm,右端向右移43 mm,梁兩端向內收縮15 mm;鋼結構應力最大壓應力為75 MPa,拉索索力為171 kN,為設計張拉力的36%,索力損失64%。

(5)邊柱的調整:由于張弦梁吊裝過程中產生索力損失,梁吊裝到柱頂卸去吊點后,結構通過自重恢復到初始狀態。本工程根據計算張弦梁吊裝狀態兩端向內收縮15 mm,當中柱焊接定位后,張弦梁將向邊柱一側位移。所以柱子頂端用于穿銷軸的支座板在地面與張弦梁相連,空中就位后,待張弦梁向外伸長、恢復到設計的線形和索力后,再將支座板與柱頂板焊接,形成穩定結構。

5 結語

濟南西站站房建設走技術創新和管理創新之路,在2年的建設工期內,完成了10萬m2的站房建筑和6.5萬m2的雨棚工程,攻克了大型基坑的降水、支護,長大混凝土樓板、網梁樓蓋、大型鋼結構吊裝、屋蓋帶柱滑移等技術難題,確保了京滬高速鐵路聯調聯試和開通的工期,為鐵路站房建設積累了寶貴的經驗。

[1]鄭 健,沈中偉,蔡申夫.中國當代鐵路客站設計理論探索[M].北京;人民交通出版社,2009.

[2]趙鵬飛,等.武漢火車站復雜大型鋼結構體研究[J].建筑結構,2009(1):1-4.

[3]龔曉南,高有潮.深基坑工程設計施工手冊[M].北京:中國建筑工業出版社,1998.

[4]戴為志,等.國家體育場鳥巢鋼結構安裝工程焊接質量控制的有效途徑[J].建筑結構,2007,36(S).

[5]閻靜波.天津站新建北站房中央站廳層的裂縫控制[J].鐵道標準設計,2008(4).