特別策劃:混凝土配合比設計

編者按:混凝土配合比設計是混凝土企業技術人員必須掌握的關鍵技術,設計優良的配合比能為企業提高經濟效益,減少質量事故,使企業競爭處于有利地位。然而,由于各地原材料質量差異較大,技術人員水平參差不齊,部分技術人員對相關標準規范領悟不深,對材料之間性能及影響了解不透徹,因此也就造成了相同地區、相同原材料等條件下混凝土性能和成本的差異,有些差異還較大。目前,雖然國家各部門對混凝土質量加大監管力度,但陰陽配合比仍舊盛行,這里面也不能完全說是混凝土企業的問題,也可能是國家制定的相關標準規范沒有能與時俱進和與“實”俱進。另外新版《普通混凝土配合比設計規程》已經發行,將在今年年底實施,本期特別策劃將就混凝土配合比設計方面的技術、理念及對目前配合比設計相關標準規范的看法邀請多位專家來共同參與探討。

劉娟紅(北京科技大學,教授、博士生導師)

混凝土配合比在很大程度上決定了混凝土的性能:強度、工作性、耐久性和經濟性。現代混凝土由于使用了復合超塑化劑和超細礦物質摻合料,配合比設計趨于復雜。國內外學者提出的多種配合比設計方法,大多是以經驗為基礎的半定量設計方法。

《普通混凝土配合比設計規程》JGJ55-2011 強調混凝土配合比設計應滿足耐久性的要求,從條款與內容上在一定程度上體現了現代混凝土的特征與要求,但存在以下問題:

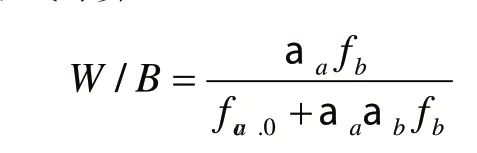

1、規范規定“混凝土強度等級不大于C60 等級時,混凝土水膠比宜按下式計算”

筆者認為,新規范采用改進的保羅米公式來計算水膠比。盡管對公式中的參數和系數作了修改,此公式仍是依據膠凝材料28 天膠砂強度與混凝土28 天配制強度的關系建立的混凝土水膠比計算公式。這樣的混凝土配合比設計方法,首先要滿足的是混凝土28 天強度,但如果我們更多地從耐久性角度考慮,則可能在摻加較多礦物摻合料的前提下不選擇28 天齡期評定混凝土強度。如此新規范使用改進的保羅米公式就不再適合。其實對于一定等級的混凝土如果考慮耐久性要求,在特定膠凝材料組成下水膠比的范圍并不大,可以進行選擇,選擇3 ~4 個水膠比進行混凝土試配。也就是說混凝土的水膠比不一定是算出來的,可依據混凝土性能目標進行選擇,經試配確定。

2、規范將“最少水泥用量”改為“最少膠凝材料用量”。體現了現代混凝土的技術理念,但沒有限定最高膠凝材料用量。膠凝材料用量過高,混凝土體積穩定性差,開裂的風險就越大。筆者認為應參考《混凝土結構耐久性設計規范》,規定膠凝材料用量上限。

3、礦物摻合料摻加比例的規定考慮不周。規范規定了礦物摻合料最大摻量,并在條款說明中提出當采用超出表3.0.5-1和表3.0.5-2 給出的礦物摻合料最大摻量時,全然否定不妥,通過對混凝土性能進行全面試驗論證,證明結構混凝土安全性和耐久性能滿足設計要求后,還是能夠采用的。雖然為混凝土大比例摻加礦物摻合料留下了余地,但作為規范這樣明文規定礦物摻合料最大摻加比例不利于綠色高性能混凝土技術的推廣應用。其實混凝土礦物摻合料的摻加比例應根據使用環境和混凝土水膠比而定,例如北京近年來許多工程的大基礎底板混凝土中礦物摻合料摻加比例都超過了新規范規定,混凝土性能良好,技術趨于成熟。至于預應力鋼筋混凝土中摻合料摻加比例更低的要求,可能是考慮張拉時混凝土強度的需要,其實過早張拉導致混凝土追求高早強對于耐久性不利。

4、混凝土漿骨比指標沒有提及。其實漿骨比是保證硬化前后混凝土性能的核心因素。尤其對于混凝土體積穩定性更為重要。

5、規范仍以骨料干燥狀態為基礎設計配合比的理由不能令人信服。目前混凝土大量使用機制砂,且混凝土骨料品種多,品質各異,尤其是吸水率差別大時,以干燥狀態設計混凝土配合比可能造成有效水膠比不同。此外使用干燥狀態骨料生產混凝土時,若骨料吸水多,則同時也吸附了一定量的減水劑,造成混凝土坍落度損失大。筆者認為以飽和面干狀態骨料為混凝土配合比設計基礎為宜。

6、由于混凝土礦物摻合料一般比水泥輕,且骨料表觀密度差別也可能較大,假定表觀密度可能不準。現代六組分混凝土的配合比設計應采用體積法更合理。

7、混凝土不是算出來的,而是配出來的,混凝土配合比設計可以編指南,定原則,但保留并修訂設計規范其實沒有必要。定的指標、限制越多,越具體,就越容易成為束縛混凝土技術人員的“繩索”,阻礙混凝土技術的發展。標準規范條款應該更多以性能要求和導向為主。

雷燕團(西安市市政混凝土有限責任公司)

一、配合比設計面臨的問題

隨著現代混凝土的快速發展,傳統的混凝土配合比設計理念受到挑戰,配合比設計面臨一些新問題,其中包括:配合比指標以抗壓強度為主轉變為以耐久性設計為主;礦物摻合料的類型及摻量的提高;外加劑的普遍應用;特殊混凝土的性能要求等。

1. 從強度設計到耐久性設計的轉變

混凝土的應用領域不斷拓廣,應用環境各種各樣,不同的環境對混凝土的耐久性要求不同。現代混凝土設計不再僅僅依靠強度指標,更多時候需要綜合考慮耐久性設計要求。

2. 不同礦物摻合料的比例和摻量

作為混凝土的第六組分,礦物摻合料對于配制現代高性能混凝土具有重要的意義,不同礦物摻合料的比例和摻量對混凝土質量影響很大,它的主要作用體現為改變混凝土拌合物性能、力學性能和耐久性能,同時降低生產成本、利用工業廢渣、保護環境。目前應用的礦物摻合料主要有粉煤灰、磨細礦渣粉和硅灰。

3. 新型高效減水劑的普遍應用

新型高效減水劑,特別是聚羧酸減水劑的應用,改變了混凝土綜合性能。從流變學角度看,傳統高強混凝土拌合物的黏度較高,而新型高效減水劑可以降低低水膠比混凝土的黏度。但是,用高效減水劑配制低強度等級混凝土時,很容易出現離析泌水現象。

4. 特種混凝土對配合比的特殊要求

高強混凝土、自密實混凝土、輕骨料混凝土、纖維混凝土、泵送混凝土等對配合比設計的具體要求不同。這些特種混凝土的定義其實存在交叉之處,又難以完全重合。進行不同混凝土的配合比設計時,必須把混凝土的某些性能突出,并以普遍原則或規律指導不同混凝土配合比的設計。

二、混凝土配合比控制難度加大

由于原材料質量控制難度加大,已嚴重影響了混凝土配合比的準確性。普通混凝土的原材料包括水泥、礦物摻合料、粗細骨料、外加劑和水等。隨著水泥工業的發展,水泥的礦物組分和強度等性能發生了很大變化,水泥的早期強度、細度大幅提高,這樣不利于混凝土的長期耐久性能。混凝土中摻入粉煤灰、礦渣粉、硅灰等礦物摻合料有利于改善混凝土的綜合性能,但隨著我國混凝土用量的逐年劇增,礦物摻合料的供應也越來越緊張,劣質礦物摻合料也會被用于生產混凝土,造成許多質量隱患。同樣,砂石資源也越來越枯竭,砂石的質量也越來越不穩定,嚴重影響了混凝土的質量和行業的持續發展。所以,要保證混凝土配合比的準確性,首先要保證原材料的穩定。有了質量穩定的原材料,綜合考慮各種技術要求,多做試配,綜合比較,確定合理的配合比很容易。

季韜(福州大學土木工程學院,教授)

混凝土結構(如高層建筑、大跨度橋梁、港口碼頭等)的質量與混凝土配合比密切相關。混凝土高性能化不僅僅要求混凝土能達到工作性和強度的要求,還必需能達到保證混凝土結構設計使用壽命的抗裂性和耐久性要求。

早期混凝土配合比只有水泥、砂、石和水四組分,混凝土高性能化后,混凝土組分中增加了礦物摻合料(粉煤灰、礦渣、硅灰等)、外加劑(高效減水劑、引氣劑、增效劑等)、纖維(鋼纖維、聚丙烯纖維等)。另外,為了滿足節能、環保、可持續發展的要求,為了減少對環境的壓力,采用再生細骨料、再生粗骨料、機制砂、陶粒等全部或部分取代傳統的砂石骨料成為必然的趨勢。

混凝土組分的多樣化和性能要求的多樣化,使得按經驗、查表和試配為主的混凝土配合比設計方法已不再適應高性能混凝土的使用和發展。

如何對高性能混凝土配合比進行設計呢?

首先要進行概念設計。對高強混凝土,要考慮摻入陶粒進行內養護,摻纖維增強其韌性等;對于海工混凝土,要優化其骨料級配和膠凝材料級配,以提高其密實性。對于抗裂性能要求高的混凝土,在滿足性能要求情況下,要使其漿體量最少,以獲得較好的體積穩定性。

其次要采用計算機技術。不同地區攪拌站應針對自己原材料和客戶,建立自己的數據庫(包括原材料特性、配合比及性能指標),采用人工神經網絡技術建立混凝土配合比參數(砂率、水膠比、漿體量、礦物摻合料摻量等)與混凝土性能(工作性、強度、耐久性、抗裂性)的映射關系,采用遺傳算法等先進技術對混凝土配合比進行優化。

目前,骨料比表面積測試方法,混凝土抗裂性能測試方法等的標準化還需要進一步推進,混凝土配合比設計技術還處于較原始的粗放式發展階段。一旦混凝土配合比設計工作量80%以上能在計算機上完成,混凝土配合比設計就進入了科學化發展的階段。

桂光正(黃石東大洋混凝土有限公司,工程師)

一、《普通混凝土配合比設計規程》JGJ55-2011 新標準中明確了幾個概念。膠凝材料:混凝土中水泥和活性礦物摻合料的總稱;膠凝材料用量:每立方米混凝土中水泥用量和活性礦物摻合料用量之和;水膠比:混凝土中用水量與膠凝材料的質量比;外加劑摻量:混凝土中外加劑用量相對于膠凝材料用量的質量百分比。以前的觀念強調的是“水灰比”,多數客戶在計算時只以水泥為“灰”,導致存在較多爭議,特別是在計算膨脹劑用量時。新標準加以明確十分必要。

二、配合比設計要有針對性。應根據工程特點及混凝土使用部位,有針對性設計合理配合比。做到該保守時保守,該節約時節約。如樁基、橋墩、承重柱等結構在設計時適當提高設計等級。而對地下室底板、承臺等大型結構大體積混凝土,在保證混凝土性能要求的前提下,應減少膠凝材料用量,特別是水泥用量,提高礦物摻合料量。合理養護,充分利用混凝土60d 或90d 齡期等后期強度。以筆者的經驗在設計道路、地坪等混凝土配合比時,與正常配合比比較強調“四減小”:減小砂率、減小減水劑用量、減小礦物摻合料用量、減小坍落度。不過還是要具體情況具體對待。筆者走訪了周邊的一些攪拌站,有些站其一個強度等級只有一種配合比。完全是以不變應萬變,雖然不一定錯,但肯定不合理,既不經濟也不安全。

三、配合比的調整要靈活。做到用水量、水膠比、膠凝材料用量、砂率、礦物摻合料用量、減水劑用量等全面綜合考慮,只單一調整往往會顧此失彼。目前,混凝土中最貴的原材料是減水劑,筆者了解有些攪拌站管理者為了所謂的控制成本,限制一定的減水劑用量。又是以不變應萬變,何等的可悲可嘆呀!

筆者認為由于各種實驗結果、數據的滯后性,材料質量的不穩定性,決定了混凝土配合比設計及調整方法很大一部分靠技術人員的經驗來完成。經驗是靠積累的,企業應加強人才培養,從事本行業的技術人員也應多參加學習交流。

戴會生(天津港保稅區航保商品砼供應有限公司,高級工程師)

混凝土配合比的設計不論在工程建設的任何領域都是至關重要的一項工作,對于商品混凝土行業來說更是具有特殊意義。在實際生產應用過程中也出現了不少的問題,有必要在此發表個人觀點與業內人士進行交流。

首先是標準規范的限制和約束。對于大多數的商品混凝土企業來說,配合比的設計基本上主要依據《普通混凝土配合比設計規程》,因為剛好這個規范于今年的12 月1日開始實施2011 版,我也剛好參編了這本規范,因此把其中主要修訂的幾點做個說明,供同行們參考。首先是“膠凝材料”和“水膠比”術語定義的明確提出和使用,消除了以往“水泥”和摻合料分不清的問題,同時對于不同品種的水泥當中熟料和摻合料的比例選用也做了說明,供設計配比時參考。最大水膠比和最小膠凝材料用量在這本規范中都有明確的列表,在使用時做個簡單的計算就可以了。再者,改以往水泥膠砂的抗壓強度為現在的膠凝材料膠砂強度,更為接近實際的生產情況,當然,準確的同時也增大了試驗工作量,要求技術人員在正式應用之前要做比較多的準備工作,將不同比例摻加礦物摻合料的膠砂強度試驗做完,供配合比設計時取值。另外增加的一項內容也作為強制條文出現的就是,對于有耐久性設計要求的混凝土應進行相應耐久性試驗驗證。

臨近冬期施工,混凝土配合比設計又要面臨冬期混凝土配合比設計的問題。也是在今年的12 月1日開始實施的《建筑工程冬期施工規程》(JGJ/T104-2011)關于水泥用量的問題可能又要成為設計配合比的技術人員頭疼的事情。在該規程中規定:混凝土最小水泥用量不宜低于280kg/m3,水膠比不應大于0.55。在條文說明中對這條進行補充:考慮現代混凝土配制和生產技術的發展,在有能力確保混凝土早期強度增長速率不下降,混凝土能盡快達到受凍臨界強度的條件下,混凝土最小水泥用量也可小于280kg/m3,體現節能、節材的綠色施工宗旨,故本條最小水泥用量由“應”改為“宜”。按照規程的這個要求,水泥用量的控制應該說是通過技術人員結合實際情況可以做調整的,選擇的余地是有的。但我覺得能夠按照這個規程的本意來實施的難度是有的,通過主編單位的宣講和解釋是有必要的。這個規程主要是針對我國的“三北”地區,而東北和華北地區的氣溫差距很大,都用一本規范、一個水泥用量來控制是很有難度的。如何正確理解規程的本意和應用過程中的尺度掌握,是個難題。再者說,這個規程是推薦性的,并非強制性的,但是有多少人知道強制和推薦的區別呢?

拋開規范的約束,說說幾個專家觀點。王棟民和陳建奎提出了全計算法設計HPC 配合比的方法,給出了公式,并設計了計算的軟件,也有部分應用的經驗,可供參考;北京市建筑工程研究院的傅沛興提出了有別于傳統的砂率法的不同流變性類型的連續級配計算式;清華大學陳肇元提出了“完善技術標準,提供性能切合工程需求的混凝土”,主張以具有工程所需的性能作為目標進行生產與施工,推廣應用目標混凝土(或性能化混凝土);戴鎮潮針對混凝土的配制強度和驗收強度著書立說,這些都是專家總結出來的方法,可供我們在做設計時借鑒。

隨著建筑材料和混凝土技術的發展,每天都會有新事物誕生,新的理論和方法也會不斷提出。綜合考慮本地區、本企業的實際情況,設計出滿足生產和工程所需的混凝土才是設計的目標,同時為產品負責、為社會負責的道德底線是永遠不可突破的。

鐘佳墻(陜西盛泰混凝土工程有限責任公司,總工)

配合比設計是實現商品混凝土性能的一個重要過程,是混凝土質量控制的首要問題,是向客戶交付滿足合同要求產品的關鍵環節之一,也是判定產品是否經濟合理的基本依據之一。

進行配合比設計前應該充分考慮的幾個問題

首先要充分了解對材料的采購能力和材料實際能達到的質量標準。由于現階段很多地區在不同的季節會出現材料供應的不同問題,所供的材料質量也參差不齊,所以進行配合比設計時必須根據自己公司的實際情況來制定設計目標。

其次要清楚混凝土所使用的部位和所處的環境,根據部位的不同和結構鋼筋布置的情況,來進行合適的標準規范和原材料的選擇。

再次要清楚自己公司混凝土的生產水平和設備配置水平。公司的系統質量管理水平是否能夠支持獲得實驗結果的能力,比如需要骨料分級使用,有沒有足夠的下料斗,多種摻合料的復摻從材料存儲到計量管理是否能滿足要求等等。

明確進行配合比設計的任務、要求以及方法

進行配合比設計的任務是根據工程中對混凝土提出的具體要求及使用部位、環境等,結合自己企業的現狀來合理選擇并確定原材料。明確不同部位對混凝土拌合物不同工作性能的要求、強度等級要求、耐久性能要求及經濟性能要求等(包括混凝土制造和使用的經濟性能,如材料消耗、勞動力的使用等等),然后選擇合適的標準方法來設計出經濟合理的配合比。

配合比設計試驗的簡單方法及過程控制要點

如果沒有嚴格的管理制度和合理的配合比,即使有優質的原材料和精良的設備也不可能生產出優質經濟的混凝土,要設計出合理的配合比首先設計者要充分掌握所選用的各種原材料的性能,這一點非常重要。材料質量在供應過程中盡管是波動的,但我們完全可以以試驗室試配中選用的材料質量作為生產過程控制的基準,通過嚴格的原材料質量驗收提供的數據來提前預知混凝土生產過程中可能出現的因為材料質量波動帶來的混凝土質量波動的原因,然后就能快速的采取行之有效的措施來預防和減少可能出現的質量問題。如果不根據材料的具體質量情況來選擇適合的使用方法,同樣也可能會導致生產的混凝土不合格。

配合比設計中筆者認為要獲得混凝土良好的工作性能對于用水量的確定非常重要。影響混凝土用水量的因素有:(1)水泥的標準稠度用水量;(2)摻合料的需水量比、比表面積;(3)砂子的含泥量、泥塊含量、細度模數,如以3%含泥量,細度模數是2.6~2.8 的中粗砂為界,含泥量每增加1%,達到相同工作性能的每立方米混凝土需增加用水量5 kg,外加劑的摻量提高0.05%;(4)石子的含泥量、吸水率、級配、粒型對混凝土的用水量也有很大的影響。

進行試驗室配比試驗時,不能隨便取一點原材料就試配混凝土,所取的原材料應進行材料性能分析試驗,特別是試驗室使用水泥存放的時間長短、細度、標準稠度用水量、摻合料的變化,砂石含泥量、體積密度、空隙率的變化,摻合料細度、需水量比的變化,都應有可靠的試驗數據,一旦生產過程中生產配合比與試驗配合比原材料有差距時,就能及時查明原因,尋找到補救措施。