低碳鋼快速化學鍍Ni-P合金的研究

李新躍, 曾憲光, 鄭興文, 曹 盛

(四川理工學院材料與化學工程學院,四川自貢 643000)

低碳鋼快速化學鍍Ni-P合金的研究

李新躍, 曾憲光, 鄭興文, 曹 盛

(四川理工學院材料與化學工程學院,四川自貢 643000)

以低碳鋼為基體進行酸性化學鍍Ni-P,采用單因素實驗法研究了溫度、p H值、還原劑的質量濃度以及時間等工藝參數對化學鍍層沉積速率及耐蝕性的影響。結果表明最佳工藝條件為:硫酸鎳30 g/L,次磷酸鈉40 g/L,檸檬酸鈉10 g/L,醋酸10 mL/L,乳酸10 mL/L,p H值4.0,80℃,1.5 h;在該工藝條件下,鍍速達78 g·m-2·h-1,鍍層厚度達23μm,鍍層具有較強的耐蝕性,孔隙率分布較窄。

化學鍍Ni-P;工藝條件;沉積速率;耐蝕性

0 前言

化學鍍鎳是當前發展速度較快的低溫表面強化技術之一,其具有鍍層厚度均勻、工藝設備簡單、孔隙率低和環保等特點,目前已在電子、機械、汽車、航空航天、采礦、紡織等工業中得到廣泛的應用[1-3]。國際上將化學鍍技術作為一個無公害排放的表面處理工藝,有綠色環保技術之稱,受到了工業界的普遍關注。如何尋求更好的化學鍍Ni-P合金工藝,獲得耐蝕性更好的鍍層,具有重大的現實意義。

1 實驗

1.1 材料及試劑

實驗所用材料為低碳鋼,各主要成分的質量分數為:Al 0.052%,Cr 0.021%,Fe 97.76%,Cd 0.085%,Mg 0.026%,Na 0.077%,O 1.4%,P 0.022%,Si 0.253%;試樣規格:30 mm×50 mm×1 mm。

實驗所用藥品:硫酸鎳,次磷酸鈉,檸檬酸三鈉,乳酸,乙酸,以上試劑均為分析鈍。

1.2 實驗儀器

S4 Explorer型 X射線熒光光譜儀,L K 2005型電化學工作站,HV-5型維氏硬度計,TT 220型數值式覆層測厚儀。

1.3 裝載量確定及試片施鍍工藝流程

為了保證鍍液的穩定性、維護鍍液成分及較精確控制鍍層厚度,鍍液裝載量以0.8~1.2 dm2/L為宜,本實驗取裝載量為1 dm2/L。施鍍工藝流程[4]:

1.4 鍍層性能檢測

(1)沉積速率

按照 GB/T 13913-1992,利用增重法計算鍍層沉積速率,計算公式為:

式中:v為鍍層的沉積速率,g·m-2·h-1;m1為試樣鍍后的質量,g;m0為試樣鍍前的質量,g;S為試樣的表面積,m2;t為時間,h。

(2)耐蝕性能

用濃硝酸點滴實驗和靜態腐蝕實驗來確定鍍層的耐蝕性能,其實驗步驟為將打磨好的低碳鋼基體試樣和施鍍后的試樣分別用丙酮和無水乙醇清洗除油,蒸餾水清洗干凈,電吹風冷風吹干,稱重;室溫下在質量分數為3.5%的NaCl溶液中浸泡24 h,去除腐蝕產物,沖洗干凈,冷風吹干,稱重;計算腐蝕速率,公式為:

式中:G0為單位表面積鍍層在單位時間內的失重,g·m-2·h-1;m1為試樣腐蝕前的質量,g;m2為試樣腐蝕后除去腐蝕產物的質量,g;S為試樣表面積,m2;t為試樣浸蝕時間,h。

(3)硬度

鍍層硬度用HV-5型維氏硬度計測定。

(4)外觀形貌

鍍層的外觀及表面形貌用目視檢查,表面外觀主要分為光亮、半光亮或無光亮。

(5)電化學測試

利用L K 2005型電化學工作站在室溫下測試Tafel極化曲線,電解液為質量分數為 3.5%的NaCl溶液,極化范圍為-1~0 V,掃描速率為10 mV/s。

(6)孔隙率

按照 GB/T 5935,選用濾紙黏貼法,確定孔隙率。

(7)結合力

結合ISO 4527及 GB/T 13913中的相關規定,采用銼刀法確定結合力。

(8)厚度

用TT 220型數值式覆層測厚儀測試鍍層厚度。

2 結果與討論

2.1 基礎鍍液及工藝條件的確定

查閱文獻并結合大量預實驗[5],確定基礎鍍液的組成為:硫酸鎳30 g/L,檸檬酸鈉10 g/L,乳酸10 mL/L,醋酸 10 mL/L 。

2.1.1 溫度對沉積速率及耐蝕性的影響

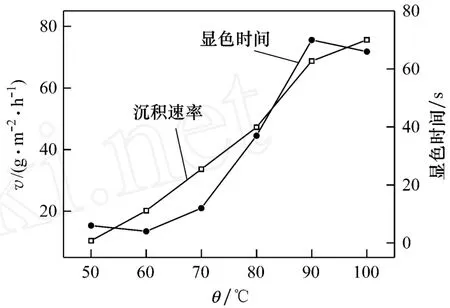

在硫酸鎳 30 g/L,次磷酸鈉20 g/L,檸檬酸鈉10 g/L,醋酸10 mL/L,乳酸10 mL/L,p H 值 4.5,施鍍時間1.5 h的條件下,測試了溫度對沉積速率及耐蝕性能的影響,實驗結果,如圖1所示。

圖1 溫度對沉積速率及耐蝕性的影響

由圖1可知:溫度低于100℃時,隨著溫度的升高,沉積速率隨之增大;當溫度大于60℃時,試樣的點滴實驗顯色時間隨施鍍溫度的增大逐漸增長,鍍層的耐蝕性逐漸增強;但當溫度超過90℃,顯色時間有所下降。可能是隨著溫度的升高,沉積速率加快,鍍層的致密度降低所致。綜合考慮鍍層沉積速率和耐蝕性的情況,溫度應控制在70~90℃范圍較好,本實驗中施鍍溫度為80℃。

2.1.2 還原劑對沉積速率及耐蝕性的影響

在硫酸鎳30 g/L,檸檬酸鈉10 g/L,醋酸10 mL/L,乳酸10 mL/L,p H值4.5,施鍍溫度80℃,施鍍時間1.5 h的條件下,測試了還原劑次磷酸鈉的質量濃度對沉積速率及耐蝕性的影響,實驗結果,如圖2所示。

由圖2可知:隨著次磷酸鈉的質量濃度的增加,沉積速率先減小后增大,當其質量濃度在30~50 g/L時,隨著次磷酸鈉的質量濃度的不斷增加,沉積速率不斷增大;當其質量濃度在20~40 g/L時,對鍍層的耐蝕性影響不大,當其質量濃度在40~50 g/L時,顯色時間明顯減短,鍍層的耐蝕性有較大下降。綜合考慮沉積速率和耐蝕性的情況,鍍液中次磷酸鈉的質量濃度定為40 g/L。

圖2 還原劑對沉積速率及耐蝕性的影響

2.1.3 p H值對沉積速率及耐蝕性的影響

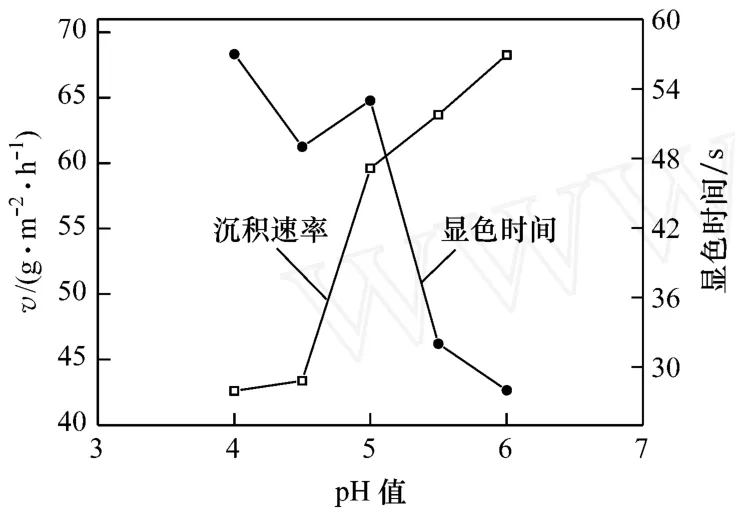

在硫酸鎳30 g/L,次磷酸鈉40 g/L,檸檬酸鈉10 g/L,醋酸 10 mL/L,乳酸 10 mL/L,施鍍溫度80℃,施鍍時間1.5 h的條件下,測試了p H值對沉積速率及耐蝕性的影響,實驗結果,如圖3所示。

圖3 p H值對沉積速率及耐蝕性的影響

由圖3可知:隨著p H值的升高,沉積速率加快;p H值越高,顯色時間越短,說明試樣的耐蝕性越差。綜合考慮鍍層沉積速率和耐蝕性的情況,確定鍍液的p H值為4.0。

2.1.4 時間對沉積速率及耐蝕性的影響

在硫酸鎳30 g/L,次磷酸鈉40 g/L,檸檬酸鈉10 g/L,醋酸10 mL/L,乳酸10 mL/L,p H值4.0,施鍍溫度80℃的條件下,測試了施鍍時間對沉積速率及耐蝕性的影響,實驗結果,如圖4所示。

由圖4可知:隨著施鍍時間的增加,鍍層的沉積速率呈下降趨勢,這是由于鍍層的形成要消耗鍍液中的金屬和類金屬離子,使反應物的質量濃度逐漸降低,加之某些生成物(如氫氧化物或堿式鹽)的形成,也將影響反應速率[6],使鍍速降低;隨著施鍍時間的增加,顯色時間不斷增加,鍍層耐蝕性不斷提高,這是由于鍍層沉積速率放慢,形成的鍍層更加致密,孔隙率更低所致[7]。綜合考慮鍍層沉積速率和耐蝕性的情況,施鍍時間確定在1.5 h為宜。

圖4 時間對沉積速率及耐蝕性的影響

綜上所述,在硫酸鎳30 g/L,次磷酸鈉40 g/L,檸檬酸鈉 10 g/L,醋酸 10 mL/L,乳酸10 mL/L,p H值4.0,1.5 h,80℃的條件下所得的鍍層的表面平整,有金屬光澤,無結瘤現象,整體質量好。

2.2 鍍層性能檢測

2.2.1 沉積速率、外觀、厚度及孔隙率分析

鍍層沉積速率較快,達78 g·m-2·h-1。鍍后試樣表面光亮,目視檢查時,表面較平整均勻,無麻點、裂紋、起泡、分層或結瘤等缺陷,鍍層質量整體較好。鍍層厚度較均勻,平均厚度可達23μm。鍍層孔隙率整體較低,為0.2個/cm2,說明鍍層整體致密性較好。

2.2.2 鍍層的結合力分析

使用銼刀沿與試樣成45°角銼磨4次后 ,未見鍍層起皮或脫落 ,說明鍍層與基體結合力良好。

2.2.3 成分分析

用S4 Explorer型X射線熒光光譜儀測試鍍層成分,化學鍍層主要由Ni和 P兩種元素組成,Ni的質量分數為90.24%,P的質量分數為8.85%。

2.2.4 顯微硬度分析

用 HV-5型維氏硬度計測定鍍層硬度,加載載荷為4.9 N,加載時間為10 s,對試樣取6個不同位置測試,取平均值。測試結果表明:所測6個點的硬度相差不大,鍍層硬度整體較好,平均達2 649.5 MPa,表明鍍層均有一定的耐磨性,可以較好地保護Ni-P鍍層不被磨損。

2.2.5 靜態腐蝕實驗

為了比較鍍后試樣耐蝕性的變化,實驗分為兩組,一組實驗為空白對照實驗,試樣為經打磨處理后的低碳鋼基體試樣;另一組試樣為施鍍后的低碳鋼試樣,每組分別作3個水平實驗。室溫下分別將兩組試樣浸泡在質量分數為3.5%的NaCl溶液中24 h。由實驗結果可知:鍍后的低碳鋼試樣的平均腐蝕速率為0.034 62 g·m-2·h-1,而未作化學鍍處理的低碳鋼試樣的腐蝕速率卻高達0.106 66 g·m-2·h-1。這充分說明經過化學鍍Ni-P處理后的低碳鋼試樣耐蝕性有較大的提高。

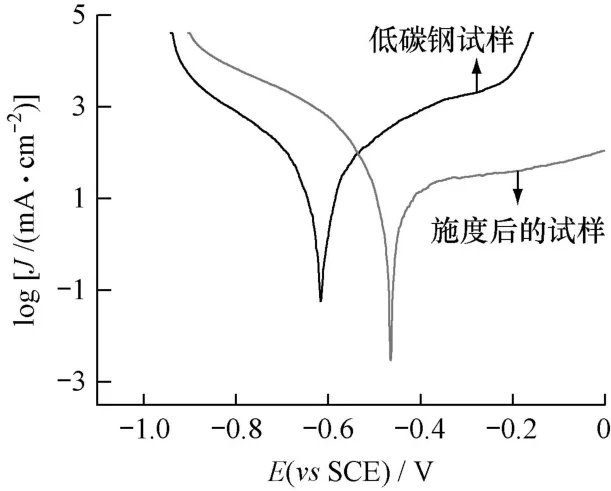

2.2.6 Tafel極化曲線測試

利用L K 2005型電化學綜合測試系統在室溫下測試 Tafel極化曲線。圖5是低碳鋼基體材料和表面化學鍍Ni-P試樣的極化曲線。由圖5可知:經過表面化學鍍Ni-P處理后的試樣,電流密度明顯低于基體材料的,且腐蝕電位正移了近152 mV,說明經過化學鍍Ni-P表面處理后,試樣的耐蝕性能得到了明顯的改善。

圖5 試樣的極化曲線

3 結論

(1)通過單因素實驗得出化學鍍Ni-P的最佳配方及工藝條件:硫酸鎳30 g/L,次磷酸鈉40 g/L,檸檬酸鈉 10 g/L,醋酸 10 mL/L,乳酸 10 mL/L,p H值4.0,80℃,1.5 h。

(2)在最佳工藝條件下,鍍層沉積速率達78 g·m-2·h-1,厚度可達23μm。鍍層具有較強的耐蝕性,孔隙率整體較低,鍍層表面平整、光亮、分布較均勻,有很好的金屬光澤,無麻點、起泡、分層、結瘤等缺陷。

[1] 姜曉霞,沈偉.化學鍍理論及實踐[M].北京:國防工業出版社,2000:35-39.

[2] 黃天尉.化學鍍鎳技術應用研究[J].科技創新導報,2009,32:90-92.

[3] 廖西平,夏洪均.化學鍍鎳技術及其工業應用[J].重慶工商大學學報,2009,26(4):399-402.

[4] 李慧琪,李惠東.低溫超聲波化學鍍鎳層的組織結構與性能[J].中國有色金屬學報,1998,8(4):573-578.

[5] 蒲艷麗,杜敏,高榮杰,等.化學鍍Ni-P合金工藝的優化[J].電鍍與精飾,2004,26(3):25-29.

[6] 胡睿,張華明,熊曉玲,等.小體積化學鍍鎳工藝[J].電鍍與涂飾,2009,28(8):27-29.

[7] 侯引平,姜忠義,李艷,等.化學鍍Ni-P合金的工藝條件研究[J].陜西師范大學學報:自然科學版,2005,33:89-93.

A Study of Fast Electroless Ni-P Alloy Plating for Low Carbon Steel

LI Xin-yue, ZENG Xian-guang, Zheng Xing-wen, CAO Sheng

(Institute of Material and Chemical Engineering,Sichuan University of Science and Engineering,Zigong 643000,China)

Acid electroless Ni-P alloy plating was carried on carbon steel substrate and the effects of such processing parameters as temperature,p H value,mass concentration of reducing agent,processing time,etc.on deposition rate and corrosion resistance of the electroless coating was investigated by single factor experiments.The results show that the most optimal conditions are:NiSO4·6H2O 30 g/L,NaH2PO2·H2O 40 g/L,C6H5Na3O7·2H2O 10 g/L,acetic acid 10 mL/L,lactic acid 10 mL/L,p H value 4.0,temperature 90℃,processing time 1.5h.Under such processing conditions,plating rate has reached 78 g·m-2·h-1and plating thickness 23μm.The coating has a strong corrosion resistance and the porosity distribution is narrower.

electroless Ni-P alloy plating;processing condition;deposition rate;corrosion resistance

TQ 153

A

1000-4742(2011)04-0021-04

2010-12-01

·設 備·