余熱發電技術在炭素罐式煅燒爐的應用

李勇,楊鎮,任太琳

余熱發電技術在炭素罐式煅燒爐的應用

Waste Heat Power Generation Technology in the Application of Carbon Tank Calciner

李勇,楊鎮,任太琳

本文著重介紹炭素罐式煅燒爐余熱發電系統工藝,分析炭素罐式煅燒爐的資源綜合利用,列舉了余熱發電技術在環保排放達標、資源綜合利用方面的應用,并敘述了節能降耗的實施過程和效果。

炭素;余熱發電;節能

1 概況

炭素行業是個高能耗產業。根據市場調查,國內共有上百家炭素企業,其產能達到1000萬噸預焙陽極和1200萬噸煅燒焦,我國石油焦煅燒以罐式煅燒爐為主,罐式爐煅燒過程產生大量煙氣,溫度通常達到800℃以上,部分供導熱油爐的換熱后的煙氣溫度也在600℃以上。利用水泥窯余熱發電的成功經驗和技術裝備,應用于炭素行業罐式煅燒爐尾氣余熱回收,是繼水泥窯余熱發電后的一個新領域。如果這些企業都能推行煅燒爐余熱發電系統,那么整個炭素行業年發電量將達到約50×108kWh,經濟效益十分可觀,同時煅燒爐余熱發電的成功運行可以形成示范效應,促進國內炭素行業開展資源綜合利用,可以進一步減少二氧化碳排放量,帶動全行業為節能減排、循環經濟做出重要的貢獻。

2 炭素罐式煅燒爐熱量利用現狀

鋁用炭素陽極用石油焦的揮發分高達9%~12%,根據炭素罐式煅燒爐的熱平衡計算結果顯示,原料煅燒吸熱只占罐式爐熱支出的約30%,而被煅燒煙氣所帶走的熱量占整個罐式煅燒爐熱支出的50%以上。大型罐式煅燒爐,一旦生產啟動,連續多年不停產檢修(一般8~9年),高溫煙氣的總量和溫度(煅燒爐出口煙氣溫度800℃~1000℃)相當穩定,這給煅燒爐高溫煙氣的余熱發電和充分利用創造了條件。

在對炭素罐式煅燒爐的余熱進行利用之前,除部分煙氣所含的熱量用來加熱導熱油外,其余煙氣所含的熱量都沒有利用,造成了極大的浪費。

3 炭素罐式煅燒爐余熱發電技術簡介

目前,炭素罐式煅燒爐余熱發電技術已經成熟,下面將以山東某炭素罐式煅燒爐余熱發電項目為例,介紹余熱發電技術在炭素罐式煅燒爐生產線中的應用。

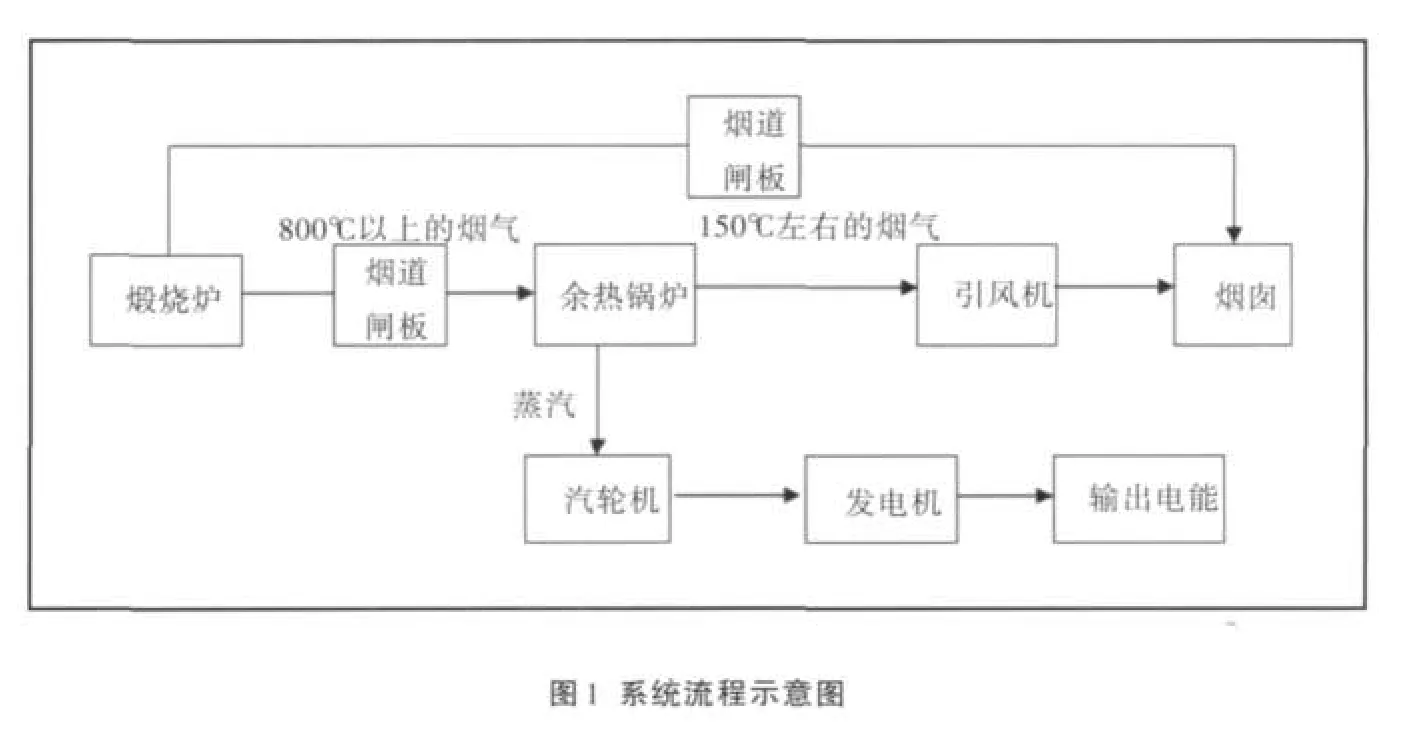

該項目炭素生產線規模為6臺28罐煅燒爐,年產15萬噸鋁用預焙陽極,配套的余熱發電項目是利用6臺罐式煅燒爐的800℃~1000℃的煙氣為熱源,每3臺罐式煅燒爐配套設置1臺余熱鍋爐,兩臺余熱鍋爐生產的3.82MPa-450℃的過熱蒸汽匯合后進入汽輪機發電,汽輪機做功后的乏汽通過凝汽器冷凝成水,經凝結水泵送入軸封加熱器、低壓加熱器到壓力式除氧器,再經給水泵為余熱鍋爐提供給水。同時保留原煙風管道,并在原煙風管道上加裝煙道閘板,當余熱電站出現故障時,通過調節主煙道上的煙道閘板將余熱鍋爐解列,從而保證炭素罐式煅燒爐的正常運行。系統流程示意圖見圖1。

根據目前國內余熱發電技術及裝備現狀,結合炭素罐式煅燒爐生產線余熱資源狀況,本工程裝機方案如下:

(1)余熱鍋爐

煅燒爐余熱鍋爐采用光管受熱面、自然循環方式、露天立式布置,結構緊湊、占地面積小。煙氣從上向下依次橫向沖刷過熱器、蒸發器、省煤器,氣流方向與粉塵沉降方向一致,有利于受熱面積的清灰。

(2)汽輪機

汽輪機為單壓凝汽式,兩臺余熱鍋爐產生的過熱蒸汽并入主蒸汽母管,混合后的過熱蒸汽作為汽輪機進汽,額定進汽壓力3.43MPa(a),額定進汽溫度435℃,排汽壓力0.008MPa,汽輪機超發能力10%,并且在此負荷能夠長期穩定運行。

考慮到炭素生產線廢氣余熱參數的波動,該工程確定裝機方案如下:1臺4.5MW單壓凝氣式汽輪機組+1臺4.5MW發電機組+2臺余熱鍋爐,即2爐1機方案。

該項目余熱電站驗收當天,1號余熱鍋爐進口平均溫度730℃,2號余熱鍋爐進口平均溫度740℃,汽輪機組發電最大負荷4144kW,平均負荷在4000kWh左右。目前在煅燒車間正常生產的情況下,發電機組運行良好。

4 技術特點

該技術利用罐式煅燒爐的煙氣余熱建設純余熱回收電站,為降低陽極生產成本,確保全廠滿負荷生產發揮了重要作用,在提高經濟效益的同時,也減輕了對環境的污染。主要技術特點有:

(1)不影響煅燒工藝流程,不影響煅后焦質量;

(2)利用廢棄的余熱進行發電,使煅燒部分的熱量得到綜合性、高效的利用;

(3)余熱發電量可以滿足全廠用電需求;

(4)采用高溫煙氣保溫技術;

(5)發電指標最高可達300kWh/t焦。

該技術成功應用于生產后,開創了我國鋁用炭素行業高效率的余熱電站之先河,為行業發展綠色經濟起到了示范作用。

[1]西安電力學校汽輪機教研組.小型火力發電廠汽輪機設備及運行[M].北京:水利電力出版社,1989.

[2]沈維道.工程熱力學[M].北京:高等教育出版社,1987.

[3]任建疆,杜連達,張寶田.淺議罐式煅燒爐煙氣熱量的利用[J].輕金屬,1988,(6).

TQ172.622.22

A

1001-6171(2012)01-0102-02

通訊地址:中材節能股份有限公司,天津 300400;

2011-08-15;

趙 蓮