舊雜志紙脫墨過程中碎漿前預潤濕條件分析

舊雜志紙脫墨過程中碎漿前預潤濕條件分析

舊新聞紙(ONP)/舊雜志紙(OMG)的混合廢紙和100%ONP的最新脫墨研究表明,常規碎漿所用的潤濕時間短,不能有效弱化油墨-基質之間的結合力。如果在碎漿之前紙張潤濕足夠長時間,就可以獲得比常規碎漿更好的油墨分離效果。然而,當處理OMG廢紙的時候,如超級壓光紙(SC)和低定量涂布紙(LWC),預潤濕條件如何影響油墨的分離和碎裂尚不清楚。該研究考察了SC和LWC碎漿之前,在沒有機械作用的情況下進行預潤濕時,預潤濕時間、溫度和化學環境對其漿料光學性能的影響。研究表明:(1)在常規堿性皂化學環境和低堿性皂化學環境下,不同預潤濕時間(0~24 h)和不同溫度(25~65℃)的情況下,SC漿料的研究結果支持早先的發現——碎漿之前采用常規脫墨藥液潤濕SC,可以改善油墨分離;SC預潤濕時間越長,碎漿之后吸附的油墨量越低;(2)對于LWC,由于印刷在涂層上的油墨易于分離,因此,預潤濕不能改善它的油墨脫除情況;(3)對于SC漿料和LWC漿料,有預潤濕和沒有預潤濕處理這2種情況的油墨碎裂情況類似。

傳統的碎漿過程將水和脫墨化學品加入回收紙中,減弱了纖維-纖維和油墨-基紙之間的結合力,使機械作用分離纖維和油墨變得更加容易。一旦紙進入碎漿機,碎漿過程就給予相對強的機械作用。在機械力攪爛紙并從紙上脫除油墨之前,傳統的碎漿方法讓紙張潤濕的時間很短。這可能是碎漿之后油墨脫除不徹底的原因之一。解決這種問題的一種方法就是充分軟化油墨網絡,充分弱化油墨-基紙結合力,進而使油墨從基紙上完全剝離下來。

新近的研究表明,常規碎漿短的潤濕時間內,油墨-紙基結合力的弱化程度可能不足,而在碎漿之前適當潤濕油墨-紙基界面,可以更好地脫除油墨。在碎漿之前,把歐洲舊新聞紙(ONP)/舊雜志紙(OMG)混合廢紙于典型的脫墨藥液中預潤濕足夠長的時間,可以改善油墨脫除情況,而且油墨碎裂程度降低。對于100%ONP,在碎漿之前認真選擇預濕處理條件,與常規碎漿相比,也將提高其油墨的去除。

從前人的研究中,人們雖然了解到潤濕油墨和油墨-紙基界面的重要性,但對于大量經過印刷的紙,如經過輪轉凹版印刷的SC和經過熱固膠版印刷的LWC上的油墨脫除和油墨碎裂是否受到堿性條件和弱堿性條件下預潤濕時間和溫度的影響,仍然沒有答案。

本研究的目的為:沒有機械力作用的情況下,確定預潤濕時間、溫度以及化學環境對油墨脫除和碎裂情況的影響。為了達到這個目的,選擇了家庭用紙中常見的廢紙——經過輪轉凹版印刷的SC和經過熱固膠版印刷的LWC作為實驗原料,在對它們碎漿之前,在高濃的脫墨藥液中潤濕。本研究的后續高濃碎漿的初始碎漿溫度大致與預潤濕溫度相同;通過殘余油墨濃度評價預潤濕對油墨脫除和碎裂情況的影響,并通過白度和塵埃斑點測量獲取更多的信息。本研究利用統計方法評價結果的可靠性。

1 材料和方法

1.1 原料

實驗采用了經過輪轉凹版印刷的SC和經過熱固膠版印刷的LWC。2種紙都是未使用過的紙,使用之前存貯在室內。在實驗之前,將這2類紙中的廣告頁和封面頁去除。表1列出了這2類紙的主要特性(實驗過程中,紙齡發生變化,但紙齡最大為2周;為了盡量減低實驗誤差,不同紙齡的紙隨機排序)。

表1 所研究原料的主要特性

1.2 預潤濕和碎漿

表2為常規的堿性皂化學環境和弱堿(RA)皂化學環境這2種化學環境下的脫墨化學品用量(基于絕干紙)。

表2 2種化學環境下的脫墨化學品及用量

潤濕在漿料濃度為14%的情況下進行(潤濕過程中沒有混合作用或者其他機械力作用)。在25、45和65℃下預潤濕0.5、1、6和24 h,將濕紙和脫墨藥液轉入配置有扁平打散裝置的實驗室碎漿機中,碎解4 min,籍此完成所需混合作用。對于參比碎漿,是在給定溫度下,將脫墨化學品和自來水加入碎漿容器中,獲得濃度同樣為14%的漿料。在參比碎漿開始之前,碎解所用紙暴露于脫墨化學品中的時間少于1 min。碎漿結束后進行取樣。不管碎解所用紙是否在水解之前進行了預潤濕,均采用管式流動分級器測定碎漿后的薄片含量。對于SC和LWC漿料,薄片含量在1%到3%之間變化。可見,即使沒有進行預潤濕,纖維在碎解4 min后就完全分離。

1.3 分析

碎解之后,用去離子水將漿料稀釋至1%,測定pH。制備漿墊(pad)時要調整pH。在此之前,在室溫下測定pH。

1.4 漿墊制備

為了確定漿料的光學性能,每個漿樣均制備了漿墊(225 g/m2)。 對漿墊的殘余油墨(RI)濃度(700 nm)和白度進行了分析。

1.5 總油墨和附著油墨的測量

利用恒定散射系數(55 m2/kg)和標準分光光度儀裝置測定了總RI值。

像之前的研究一樣,為了測定附著油墨濃度,在150目的金屬網上用過量水對漿料進行了強洗滌。采用散射系數35 m2/kg,測定了經過強洗滌的漿墊的RI值,這可以合理表征經過強洗滌的漿料的平均散射系數。用于確定經過強洗滌漿料的RI值的公式,與測定總RI值所用公式一樣。

1.6 塵埃斑點

采用120目金屬網,在紙張成形器上制備5張定量為70 g/m2的紙張。采用圖像分析系統,對紙張進行兩面掃描,并測定了塵埃斑點。暗于背景平均灰度水平20%的對象,被確認為塵埃斑點。報告結果為分析5張紙的平均值。

1.7 統計分析

按照所用方法進行單個實驗室碎漿測試。根據所做實驗結果,按照TAPPI T 1200 sp—00(“用于確定TAPPI重復性和再現性的實驗室間評價測試方法”)測定了取樣、漿墊制備以及測量的組合誤差。對于殘余油墨含量測定,其組合誤差大致為±5%,而對于白度則為±1%(ISO)(絕對值)。

這些準確度用于估計RI和白度結果的顯著性。

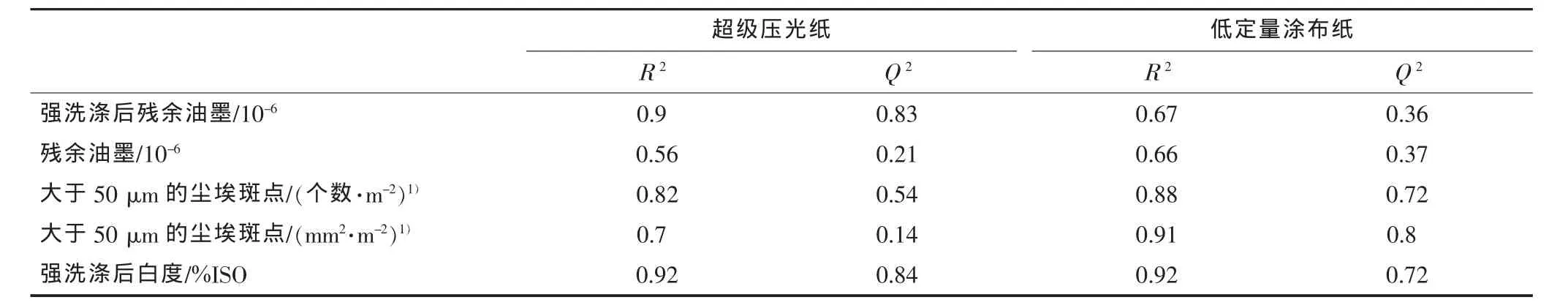

采用設計和優化實驗軟件評估了所研究參數(預潤濕時間、溫度和化學環境)的統計顯著性,其置信度為95%。對實驗所得數據進行了多次線性回歸模型擬合,并確定了最佳模型。為了在所研究的預潤濕和碎漿條件下模擬特定類型紙種的行為,分別對SC和LWC創建了模型。表3為所得模型基本特性。其中,R2為擬合適度(也就是說給定模型與測量數據擬合的好壞),Q2為可預測性,表征了模型預測新數據的能力高低。好模型的R2和Q2均高。本研究認為,R2≥0.8和Q2≥0.8的數據可以接受。

表3 為SC和LWC漿料所建模型的擬合適度和可預測性

如表3所示,SC行為模型可成功用于強洗滌后的RI含量和強洗滌后的白度。LWC模型只能成功用于基于面積的塵埃斑點。可見,這些模型可以在95%的置信度下評估預潤濕時間、溫度和化學環境對響應的統計顯著性。

2 結果

2.1 漿料pH

圖1為SC漿料(a)和 LWC漿料(b)的pH對預潤濕時間和溫度的函數。預潤濕時間0 h代表沒有預潤濕的參比漿料。

圖1 2種化學環境下SC和LWC漿料的pH對預潤濕時間和溫度的函數

由圖1可見,作為預潤濕時間的函數,SC漿料和LWC漿料的pH略微下降。堿性皂化學環境比弱堿性化學環境的pH要高。這是由于弱堿性條件下沒有氫氧化鈉存在所致。

2.2 油墨碎裂

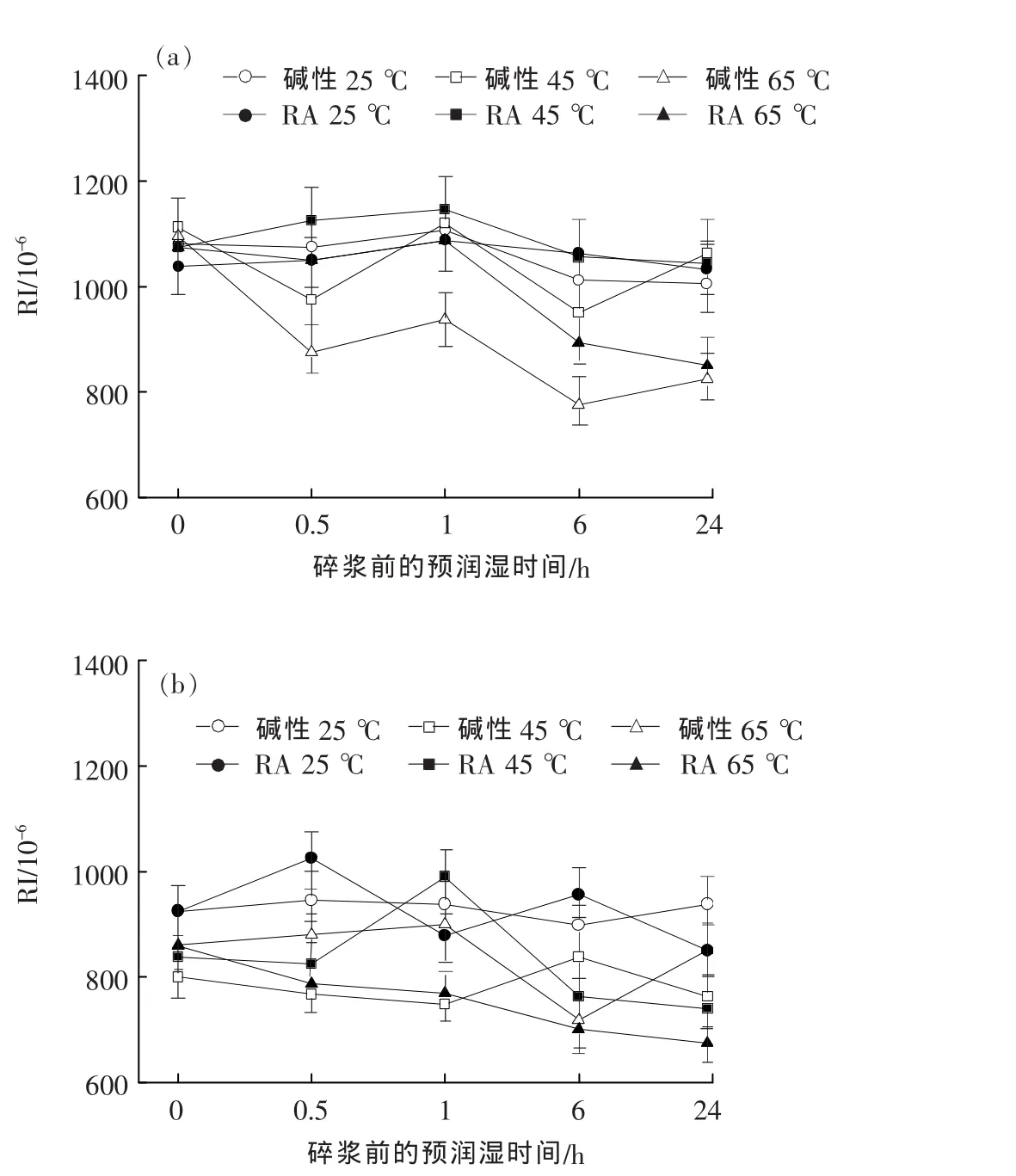

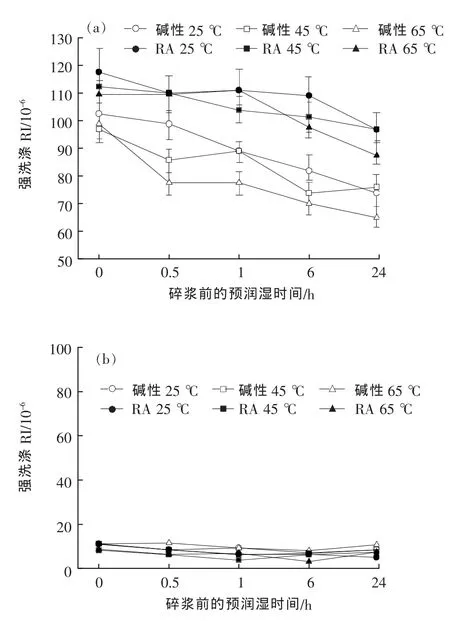

圖2為碎漿之后 SC漿料(a)和 LWC漿料(b)中總殘余油墨含量(附著油墨和游離油墨)(圖中的誤差棒代表95%置信度的置信區間)。

圖2 2種化學環境下SC和LWC漿料中殘余油墨含量對預潤濕時間和溫度的函數

由圖2可見,作為預潤濕時間的函數,不論所處化學環境如何,SC漿料和LWC漿料的總RI含量大致保持在恒定水平。但是,65℃下的SC漿料例外——在堿性和弱堿性2種化學環境下,總RI含量略有下降,沒有預潤濕的漿料為1 100×10-6左右,而碎漿前預潤濕24 h的漿料為850×10-6左右。

2.3 油墨脫除

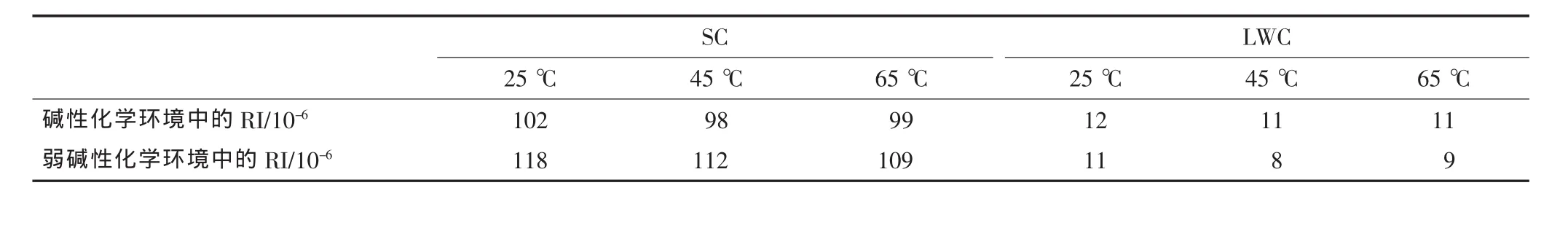

表4顯示了沒有預潤濕情況下,25、45和65℃時SC和LWC的參比碎漿經強洗滌后的殘余油墨含量。

表4 沒有預潤濕的SC碎漿和LWC碎漿并經強洗滌后的殘余油墨含量

由表4可見,SC和LWC參比碎漿在所有測試溫度下的附著殘余油墨含量都很低,說明油墨已經很好地脫除。

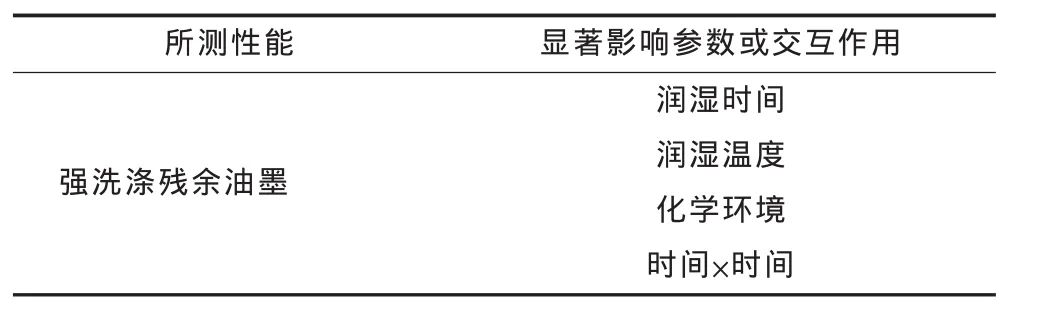

圖3為堿性化學環境和弱堿性化學環境下SC(a)和LWC(b)強洗滌漿料的殘余油墨含量對預潤濕時間和溫度的函數(圖中誤差棒代表95%置信度的置信區間)。

圖3 2種化學環境下SC和LWC強洗滌漿料的殘余油墨含量對預潤濕時間和溫度的函數

由圖3可見,在堿性和弱堿性化學環境下,與參比碎漿比較,SC碎漿前預潤濕全部導致油墨脫除改善。預潤濕時間越長,碎漿之后附著油墨濃度越低。從統計學角度看,溫度對附著油墨濃度的影響小,但仍然顯著。較高的溫度導致附著油墨含量較低。堿性化學環境下油墨從SC上的脫除比弱堿性化學環境下要好。對于LWC,碎漿前預潤濕既沒有改善油墨脫除,也沒有破壞油墨脫除。溫度和化學環境對附著油墨含量沒有影響。

表5列出了顯著影響SC附著油墨濃度統計的因子(置信水平為95%)。交互作用項“時間×時間”應被認為多次線性回歸模型中的二次項。

表5 顯著影響SC附著油墨濃度統計的因子和交互作用

2.4 塵埃斑點

與LWC漿料抄造的紙張相比,SC漿料所抄造的紙張中檢測到的塵埃斑點數量少且面積小(對于大于50 μm的塵埃斑點,平均3萬個/m2或300 mm2/m2)。另外,作為預潤濕時間和溫度的函數,SC漿料的塵埃斑點含量沒有明顯上升或者下降的趨勢。同樣,化學環境對于SC漿料的塵埃斑點含量變化沒有顯著影響。

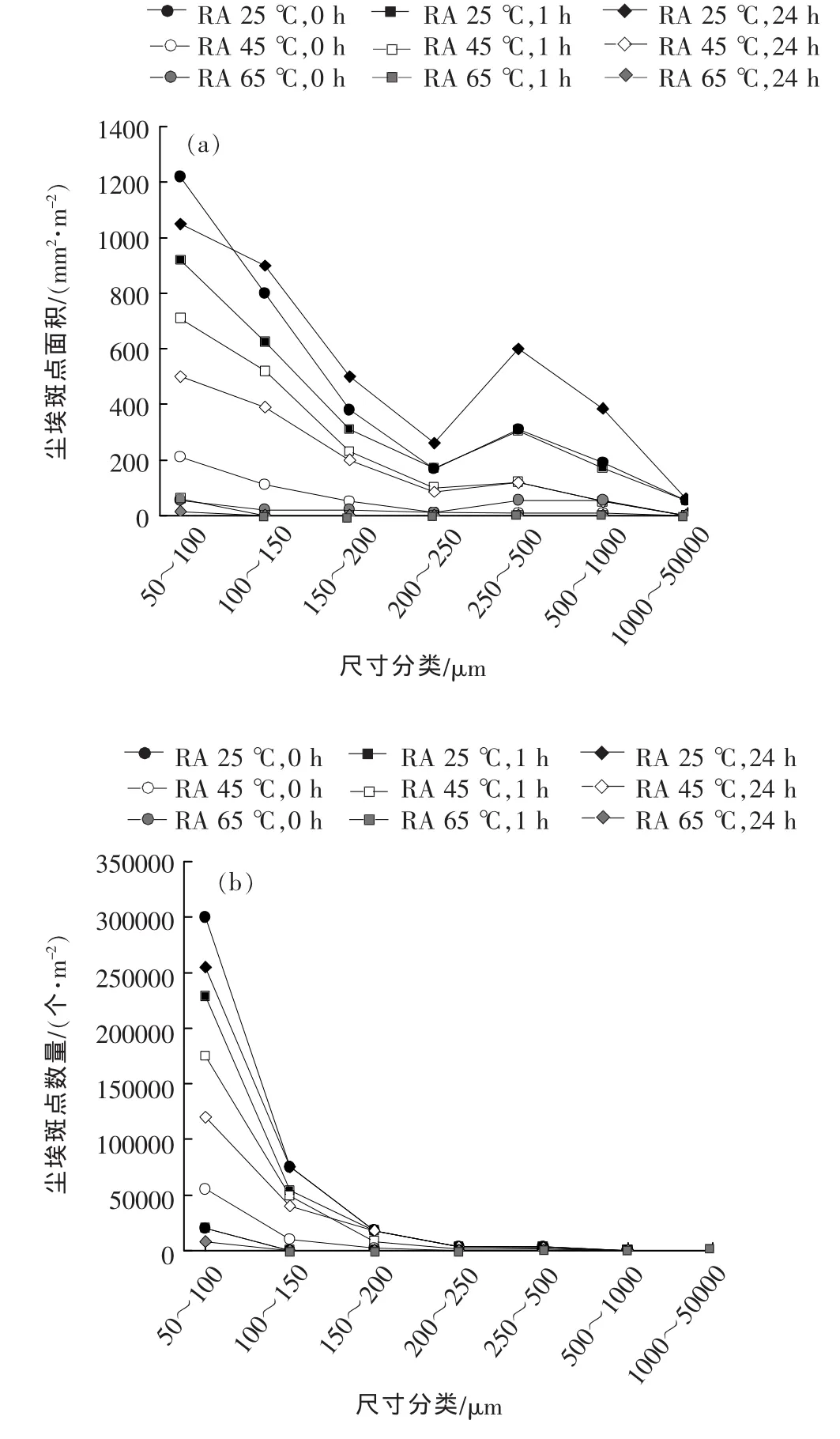

根據統計分析(置信度95%),對于LWC,化學環境和預潤濕時間不是確定塵埃斑點面積的顯著因子。因此,只提供了弱堿性化學環境的數據。圖4為弱堿性化學環境下LWC塵埃斑點(大于50 μm)的面積(a)和數量(b)對預潤濕時間和溫度的函數[碎漿之后所觀測到的LWC基塵埃斑點多數(大于90%)為50~150 μm,可被看作為小但可見的塵埃斑點]。

由圖4(a)可見,溫度對塵埃斑點面積有很大影響,不論LWC碎漿之前是否經過預潤濕處理,溫度提升都會導致所有測量尺寸范圍內的塵埃斑點面積下降。由圖4(b)可見,溫度提升也導致塵埃斑點數量下降。

2.5 纖維白度

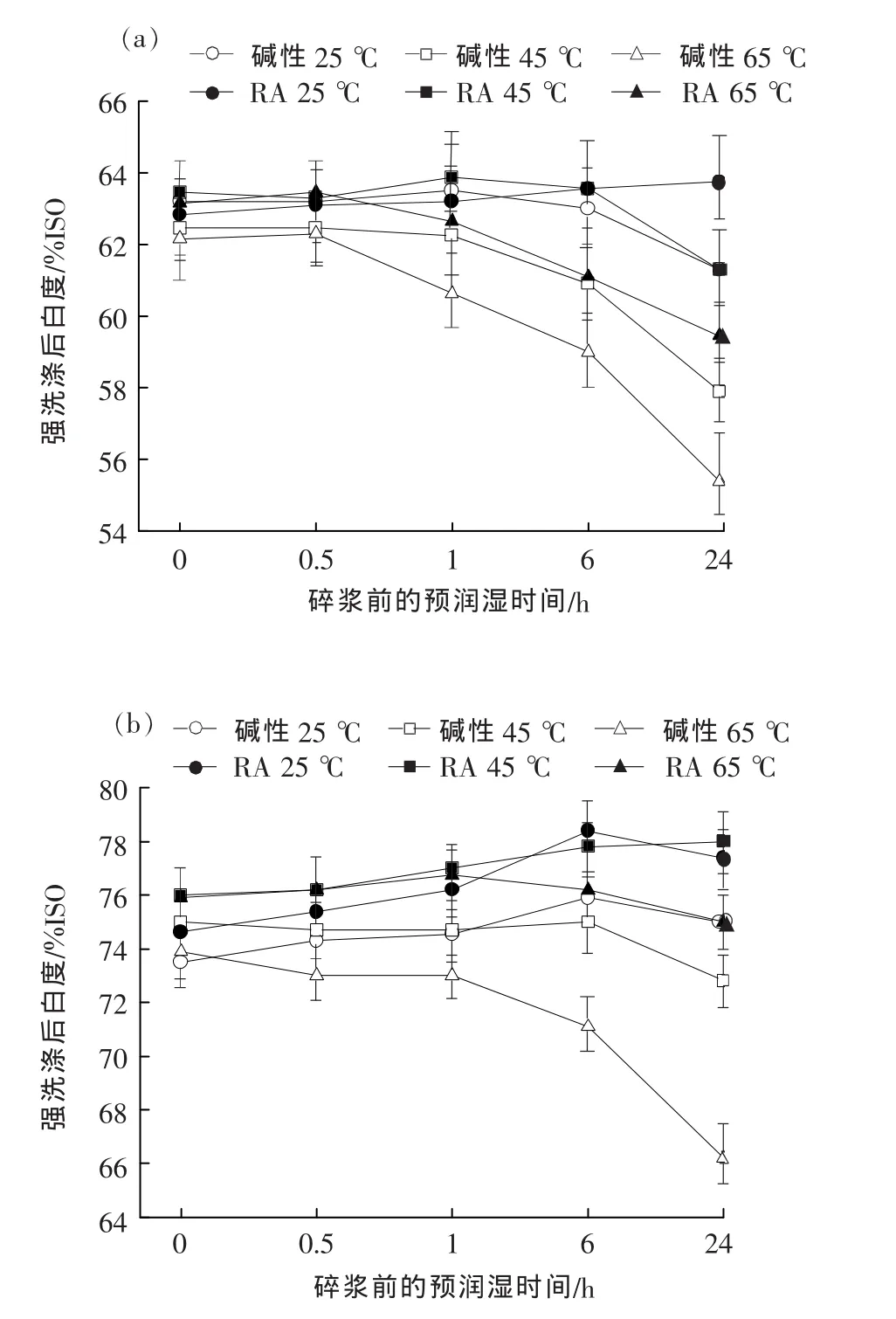

圖5為堿性化學環境和弱堿性化學環境下SC漿料(a)和 LWC漿料(b)(預潤濕和沒有預潤濕 2種情況)強洗滌后白度(誤差棒代表置信度為95%時的置信區間)。

由圖5可見,當紙張在溫度提升后長時間預潤濕時,就會造成強洗滌白度劇烈下降。強洗滌白度下降是所研究條件下纖維返黃的結果。當預潤濕時間長、溫度高且堿性更強時,纖維返黃更顯著。表6列出了顯著影響SC強洗滌漿料白度統計的因子(置信度為 95%)。

3 討論

3.1 漿料pH

圖4 弱堿性化學環境下碎漿后LWC塵埃斑點面積和數量對預潤濕時間和溫度的函數

表6 顯著影響SC強洗滌漿料白度統計的因子和交互作用

在預潤濕處理過程中,SC漿料和LWC漿料的pH僅僅略有下降(對于堿性化學環境,pH最多從11下降到10.5,而對于弱堿性化學環境pH則從10下降到9.5)(見圖1)。這種pH行為不同于類似預潤濕和碎漿條件下純ONP的pH的行為。

圖5 2種化學環境下SC和LWC的強洗滌漿料白度對預潤濕時間和溫度的函數

SC漿料和LWC漿料的pH穩定,可能是和這些漿料中的組分有關,SC和LWC的灰分含量均高(表1)。同時,它們還含有一些含量未知的漂白硫酸鹽漿,因此機械漿含量比純ONP低。SC和LWC中含量較低的機械漿與木素/半纖維素的耗堿反應發生幾率減小。

3.2 油墨和塵埃斑點碎裂情況

為了防止碎漿過程中油墨在纖維內部或者外部過度沉積,保證后續浮選油墨去除效率,脫除的油墨不應碎裂成太小的顆粒。浮選可有效去除10~250 μm的顆粒。可見,為了獲得良好的脫墨結果,沒有必要破碎小塵埃斑點(50~250 μm)。然而,如果碎漿時塵埃斑點被破碎成非常小的顆粒,就有可能阻礙浮選去除這些顆粒。除了上述對顆粒尺寸的需求外,塵埃斑點的表面化學應該有助于它們在浮選中的去除。

對于SC,除了在65℃下預潤濕24 h時發現總RI含量下降少許之外,總RI含量基本保持恒定,見圖2(a)。一般規律表明,一定油墨負荷下總RI含量越低,則油墨顆粒越大。可見,LWC的總RI含量對預潤濕時間的函數略有下降可以解釋為所脫除油墨顆粒的凝聚效率高,或者在這些條件下油墨以較大顆粒剝離。2種情況都會有助于后續浮選段的油墨去除。

對于已經印刷的輪轉凹版SC,沒有看到大量的塵埃斑點。這種結果正如事先所料;只有某些歐洲輪轉凹版印刷未涂布紙才把塵埃斑點看作一種問題。

LWC產生大量深色塵埃斑點,且不受預潤濕處理影響。不容易碎裂的抵抗性涂層-油墨聚集體的剝離,可以解釋LWC產生的塵埃斑點。盡管如此,隨著碎漿溫度上升,塵埃斑點發生碎裂。當處理溫度超過涂料黏合劑的玻璃化溫度時,內聚性的涂料-油墨聚集體被軟化,這可以解釋LWC塵埃斑點的產生。

溫度提升似乎可以降低塵埃斑點數量,見圖4(b)。然而,由于為塵埃斑點數量所創建的模型達不到良好模型的接受限度,所以統計平均值無法證實這個結論,見表3。盡管如此,結果顯示隨著溫度提升,塵埃斑點被碎解成小于50 μm的顆粒,見圖4。

盡管隨著溫度變化,LWC產生的塵埃斑點被碎裂,但還是沒有看到總RI含量提升,見圖2(b)。對于此,最可能的解釋為LWC塵埃斑點被碎裂成小于50 μm的顆粒,但是仍然大于10 μm,因而超出了殘余油墨測量的敏感范圍。如果塵埃斑點的表面化學性能適合于浮選,那么即使塵埃斑點明顯碎裂,在浮選中去除這些顆粒的機會仍然很高。

3.3 油墨脫除

在堿性條件下,經過輪轉凹版印刷的SC的脫墨通常不是問題。在對已經印刷的輪轉凹版SC的研究中,即使沒有預潤濕處理,附著油墨濃度仍然較低,見表4。盡管如此,當紙預潤濕很長時間后,不管是堿性化學環境還是弱堿性化學環境,附著油墨含量都進一步下降;堿性化學環境下降最多達到34%,而弱堿性化學環境下降最多達到19%。根據統計分析(置信度為95%),預潤濕時間的影響程度比預潤濕溫度更加顯著;然而,隨著二者提升,附著油墨濃度均下降。

不管是堿性化學環境還是弱堿性化學環境,所有測試溫度下SC漿料的附著油墨濃度下降原因要么是由于碎解之前長期化學品作用造成油墨和纖維之間的附著力下降,要么是這些碎漿條件下防止油墨再沉積的效率提升。然而,再沉積的驅動力(即濃度、轉子速度和碎漿時間)保持恒定,而油墨碎裂程度相當穩定(在25℃和45℃),因此在所有預潤濕和碎漿過程中,阻止SC油墨再沉積的程度不可能比相應參比碎漿高。可見,SC纖維中附著油墨濃度下降最可能的解釋是,預處理導致油墨和纖維之間的附著力下降。

導致油墨和纖維之間附著力下降的原因可能是,纖維潤脹更強烈,而油墨被認為沒有這種潤脹能力。另外一種可能的解釋是,在長時間的預潤濕過程中,由于化學反應造成輪轉凹版油墨成分發生變化;也有可能是溫度升高造成油墨軟化,進而更好地脫除油墨。所有這些假定仍需進一步研究。

由于油墨連接在涂層上,而涂層容易從基紙上脫除下來,所以認為,油墨容易從LWC上脫除。當LWC在碎漿之前得到潤濕,沒有發現油墨脫除得到改善,見圖3(b)。LWC強洗滌漿料的RI含量處于很低水平,這意味著參比碎漿中幾乎所有油墨已經被脫除。可見,正如所料,在碎漿之前預潤濕紙不會改善LWC的油墨脫除情況。值得注意的是,預潤濕不會破壞油墨從LWC上的脫除。

3.4 纖維白度

雖然碎漿之后沒有測定殘余過氧化氫,但可以假設沒有經過用量優化的過氧化氫(4 kg/t)大部分在預潤濕期間被消耗。可見,堿性條件以及高溫導致的纖維返黃無法被抵消,從而導致了纖維返黃。堿性化學環境比弱堿性化學環境的纖維返黃要劇烈。另外,預潤濕時間越長,溫度越高,纖維返黃越嚴重。這種結果與之前對ONP漿料的研究結果一致。

3.5 對脫墨工藝的適用性

碎漿工段在脫墨生產線上應該達到的重要目標包括:(1) 有效分離纖維;(2) 有效脫除油墨;(3)防止油墨過度碎裂和再沉積;(4)防止污染物(即膠粘物)碎裂。如果將預潤濕工段應用于脫墨工藝,就需要將所有這些因素與經濟和環境問題一起考慮。

3.6 什么是最佳的預潤濕時間?

如果在脫墨工藝的碎漿之前預潤濕紙,那么為了保持產能,預潤濕時間不應過長。然而,只有某些ONP/OMG紙種預潤濕0.5~1 h后,可以改善油墨脫除情況。其他一些紙種,如ONP和本研究中的SC,可能需要較長的預潤濕時間(至少6 h),才可以看到(統計學上)油墨脫除情況的顯著改善。

預潤濕時間長有一個重大缺陷:與所用過氧化氫用量相比,堿度如果太高,纖維就容易返黃,特別是預潤濕溫度升高和所用預潤濕水中含有降解過氧化物的化合物時。如果預潤濕藥液中沒有過氧化物,在預潤濕的過程中纖維就會返黃,但是過氧化物并不會被浪費。反之,后期在工藝中進行適當的漂白處理,返黃纖維的白度就可以恢復。這種工藝需要進一步研究。

在本研究以及之前的研究中,預潤濕在高濃及沒有機械力的情況下進行。化學品的影響受制于預潤濕時間和溫度。為了防止預潤濕時間延長后纖維返黃,又要在短時間內有效脫除油墨,可能需要改進預潤濕方法。如果預潤濕在溫和的機械作用下進行,如在實際碎漿之前紙張與脫墨化學品溫和地進行混合,化學品向纖維網絡以及油墨-纖維界面的滲透就會加速。然而,預潤濕過程中機械力的強度需要保持在一定水平,為此它們對油墨的行為不會控制化學品對油墨行為的影響。纖維全部分離和/或油墨剝離不應該成為預潤濕階段的目標。這些目標應該在油墨-纖維鍵結力充分弱化,且油墨足夠軟化之后,在后續的碎漿工段完成。如果在預潤濕過程中機械力強,那么預潤濕處理就與普通碎漿工藝沒有區別。

3.7 低溫還是高溫?

值得考慮的還有溫度。溫度影響碎漿過程中的油墨行為、纖維分離以及膠粘物行為。如SC和之前ONP研究所見,通過碎漿之前預潤濕紙,可以在低溫下較好脫除油墨。實際上,在接近室溫于常規堿性皂化學環境中預潤濕SC(預潤濕時間足夠長),且在同樣溫度下進行碎漿,油墨脫除會比45℃或者65℃下常規碎漿的情況好。如果碎漿環境的溫度可以降低,則會有某些正面影響,如微膠粘物較少。然而,由于需要考慮整條脫墨生產線的操作溫度,所以不能輕易改變碎漿溫度。

3.8 預潤濕處理的正面影響

沒有過度機械力作用的情況下,適當的預潤濕處理具有數種正面影響:油墨碎裂減少,纖維-纖維和油墨-纖維鍵結力弱化,這樣實際碎漿中就可以在縮短碎漿時間的情況下,不但有效分離纖維,而且有效脫除油墨。碎漿時間短,油墨碎裂和再沉積不會像碎漿時間長那樣嚴重。如果預潤濕時間沒有使之變弱,碎漿時間短,膠粘物保持相對較大的顆粒,那么就較易通過篩選去除。

3.9 什么預潤濕條件可以用于所有回收紙混合物?

在單一的預潤濕條件下,不同回收紙種所受影響方式不同。因此,難以列出適用于不同回收紙混合物的普遍適用的預潤濕條件。反之,為了在不破壞漿料的其他性能或者水系統的情況下,達到預潤濕的目的,對于不同原料就應該進行預潤濕條件優化。

本研究和之前的研究重在研究預潤濕對光學性能的影響。預潤濕ONP/OMG配料對強度性能、膠粘物行為、化學耗氧量(COD)、溶解物質以及總物質釋放以及薄片去除的影響都應該進行考察。雖然堿性預潤濕條件改善油墨脫除情況,但物質的溶解以及COD負荷的提升會成為強堿性預潤濕條件的障礙。

4 結論

與沒有預潤濕的碎漿比較,碎漿之前在pH約為11的常規堿性脫墨藥液中以及在不含氫氧化鈉的、pH約為10的弱堿性脫墨藥液中預潤濕紙齡1個月的、經過輪轉凹版印刷的SC,可以改善其油墨脫除情況。在所研究的條件下,預潤濕時間越長,油墨脫除的改善情況越好。

油墨易于從LWC上脫除,因此,預潤濕無法改善它的油墨的脫除情況。當溫度從25℃上升到65℃時,LWC配料產生的塵埃斑點更加容易碎裂。然而,預潤濕處理對塵埃斑點碎裂沒有影響。

預潤濕SC和經過熱固膠版印刷的LWC不會造成油墨過度碎裂。然而,堿性條件下長時間預潤濕及高溫會導致纖維返黃。

(李海明 編譯)