臭氧漂白有利于紙張抄造和質量改善(Ⅰ)

臭氧漂白有利于紙張抄造和質量改善(Ⅰ)

環保方面的要求已導致紙漿生產廠家不再使用氯氣對硫酸鹽漿以及亞硫酸鹽漿進行漂白。氯氣已經被二氧化氯漂白劑取代,ClO2已經成為ECF漂白工藝中的常用漂白劑。

這些漂白工藝通常由3~5個工段組成,其中有2個或3個工段是采用二氧化氯漂白。在這些漂白工藝中所使用的其他漂白劑為氧氣(O)、過氧化氫(P)、燒堿(E)以及通常很少用到的臭氧(O3)。 在制漿工業中臭氧是一種最新的漂白劑。這些漂白工藝通常采用 D(EO)DED、D(EO)DD 和 D(EO)D(Ep)D等漂白工段組合。

制漿工業每年消耗200萬t以上的ClO2。由于ClO2在其他行業沒有大規模的應用,并且氯酸鈉是用于生產ClO2的原材料,因此可預知制漿工業對氯酸鈉生產廠家的重要性。采用ClO2替代氯氣作為漂白劑的主要益處在于ClO2與木素反應產生的有機氯化物(AOX)比氯氣與木素反應所產生的要少得多。

對制漿工業來說,采用ClO2替代氯氣作為漂白劑的成本是比較昂貴的。因此,在此期間,人們一直致力于開發一種可降低漂白劑使用成本的漂白工藝。最便宜的漂白劑是氧氣。它已被成功用于降低蒸煮后紙漿中殘余木素含量,并且因此減少了ClO2漂白劑的用量。67%以上的制漿工廠都以這種方式廣泛使用氧氣作為漂白劑,例如,蒸煮后直接進行氧漂。盡管如此,氧氣本身不能充分有效地實現深度脫木素。此外,氧漂在一定程度上會降解纖維素。因此,其脫木素量很少超過50%。接下來的漂白工藝是一種傳統的ECF漂白,在這種漂白工藝中ClO2漂白劑的用量可相應減少。

臭氧是一種非常強的氧化劑。它有很強的深度脫木素及漂白能力。由于它是一種無氯漂白劑,因此用臭氧取代氯氣或在ECF漂白工藝中加強氧漂的脫木素能力是一種理所當然的選擇。臭氧漂白(Z段漂白)的首次工業化應用是在1992年,此時美國的一家工廠采用臭氧漂白作為OZED漂白工藝的一部分。然而,臭氧也會和纖維素反應,從而導致纖維素的聚合度急劇降低(采用紙漿黏度測試方法測定)。這種現象促使許多紙張生產企業(對于這些企業紙漿黏度是一個重要質量指標)去探究含有臭氧漂白工段的紙漿漂白方法的實際缺陷。這個問題目前仍然沒有被解答,并且這個問題也明顯減緩了臭氧漂白方法在造紙工業的推廣。當今只有30家左右的工廠采用了臭氧漂白。

本研究的目的是考察含有臭氧漂白工段的漂白工藝對漂白經濟成本的影響,以及用于紙張抄造的漂白紙漿的主要特性。

1 實驗

有2家硫酸鹽漿廠采用了臭氧漂白方法。一家是巴西的桉木漿廠,在一個漂白工段中采用氧脫木素(Cobb值為11.9)。另一家是智利的松木漿廠,該工廠在2個漂白工段都采用了氧脫木素(Cobb值為10.6)。因此,這2家工廠就涵蓋了針葉木和闊葉木的制漿系列。

根據前期的實驗室研究,選擇幾種漂白工藝對2種工業化生產的硫酸鹽漿進行漂白處理。ZDED漂白序列被用于處理桉木漿。在這個漂白序列中,臭氧用量分別為0.2%、0.4%以及0.8%(對絕干漿的質量百分比)。DOED1D2作為傳統ECF漂白的參照樣。ZEpD1D2、(ZDO)EpD1D2以及 DOEp(D1Z)D2漂白序列被用于處理輻射松木漿。Ep是過氧化氫強化的堿抽提。在這些漂白序列中,臭氧用量分別為0.6%、0.3%以及0.1%。對比樣為DOEpD1D2漂白序列。在一個旋轉的球形反應器中開展臭氧漂白試驗。在1%~2%的漿濃下將采用量濃度為2 mol/L的硫酸溶液調節紙漿pH至2.5,緊接著將紙漿濃縮至35%~40%的濃度,然后經過打散處理。在含有ZD的漂白序列中,在Z段和D段漂白之間沒有洗滌。對于含有DZ的漂白序列也是如此。對于后面的一種處理方法,在臭氧漂白前不調節紙漿的pH。D段漂白在10%的漿濃下進行,將紙漿放在自封袋中并置于恒溫水浴中進行漂白試驗。對于桉木漿來說,DO漂白段在50℃下反應1 h,并且松木漿的漂白在58℃下進行40 min。D1和D2段都是在80℃下反應2.5 h。E段和Ep段分別在70℃和80℃下反應1 h。試驗中核算二氧化氯的用量以便獲得白度約為90%ISO的紙漿。漂白過程中測定纖維素的聚合度(DP)。在所研究的漂白序列中,臭氧的不同用量為工業化生產提供了一種代表性的用量范圍。

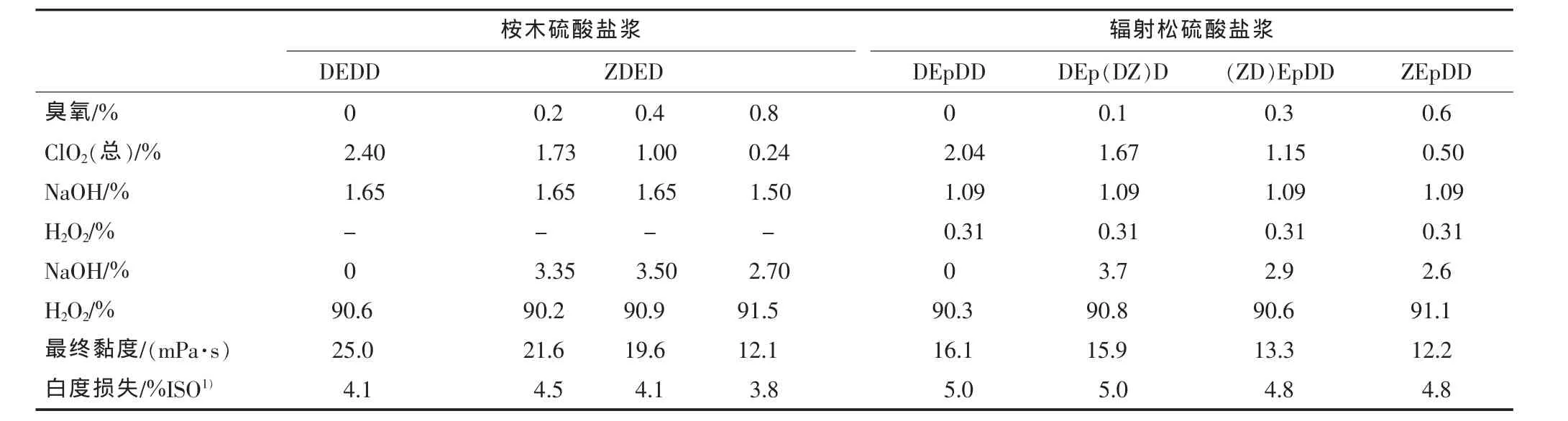

表1顯示了所研究漂白序列的各種漂白劑用量以及紙漿的白度和黏度。

表1 所研究漂白序列的各種漂白劑用量以及紙漿的白度和黏度

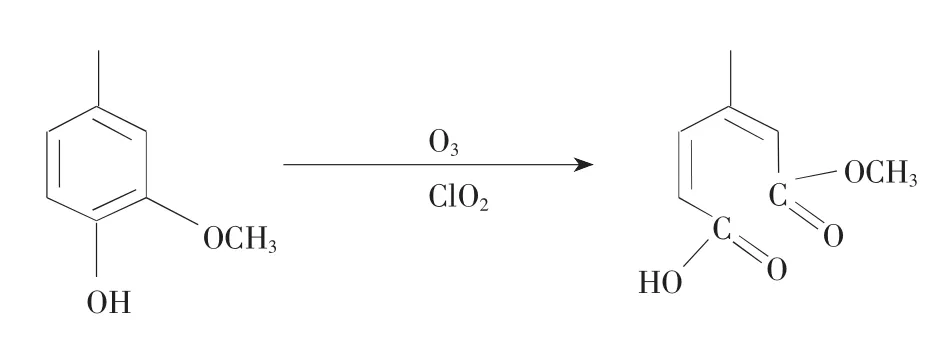

從表1可發現,含有臭氧漂白段的漂白序列可節省二氧化氯漂白劑的用量。同時明顯發現,取代因子(即被1 g O3所取代的ClO2克數)超過理論值,取代因子理論值基于2種漂白劑與木素上的酚環基團發生相同反應的事實,并且在反應過程中,酚環被漂白劑打開,從而生成已二烯二酸的衍生物(如圖1所示),這種衍生物使木素的親水性更強。這個理論值是1.7。

圖1 O3和ClO2對木素上酚環的氧化反應

表1所示的取代因子都比理論值高出很多,并且在某些情況下取代因子達到了極高的水平。考慮到臭氧和二氧化氯各自的成本,結論是通過向傳統ECF漂白序列中引入臭氧處理可明顯節約漂白劑成本。

出現這些意想不到的現象的原因很大程度上在于二氧化氯與木素間所發生的副反應。一些研究已經表明,二氧化氯與木素的酚環基團反應,并且伴隨著一種可形成醌類的副反應。在實驗室開展的另一項研究中,結果明顯表明二氧化氯和木素反應會導致產生一種新的發色基團,這種發色基團不能被全部降解,即使二氧化氯用量過量也是如此。類似的研究已證實醌類與二氧化氯反應困難。所有這些研究表明,源自二氧化氯的漂白反應可被醌類的形成所掩蓋,并且為了充分降解這些物質需要使用過量的二氧化氯。這些過量的二氧化氯一部分被已二烯二酸所消耗,這些已二烯二酸最初是由二氧化氯與木素反應生產,并且在環境中出現。這種反應對紙漿漂白沒有作用。臭氧具有更高的反應活性,漂白過程中不用過量添加,因此從消耗量來說應該會更加具有經濟性。

二氧化氯過量消耗的另一個原因是它部分轉變成氯酸鹽,從而導致其喪失漂白功能。

漂白試驗也表明,當采用含有臭氧漂白段的漂白序列時,紙漿黏度比較低。在高臭氧用量下黏度下降尤為明顯,并且對于桉木漿,臭氧用量在0.8%條件下(ZDED漂白序列),紙漿黏度下降50%。其他采用更高臭氧用量的試驗表明,紙漿黏度損失會持續增加。關于紙漿白度熱穩定性的一項研究進一步表明,臭氧漂白紙漿的抗熱老化性能優于對比樣,如表1所示。當臭氧用量較高時,這種優勢更加明顯。對于這種現象的可能原因是在這種漂白方式下得到的紙漿純度較高(殘余抽提物含量較低),并且還有可能是殘余己烯糖醛酸基團較少,眾所周知在受熱情況下漂白闊葉木漿中的己烯糖醛酸會導致紙漿返黃。

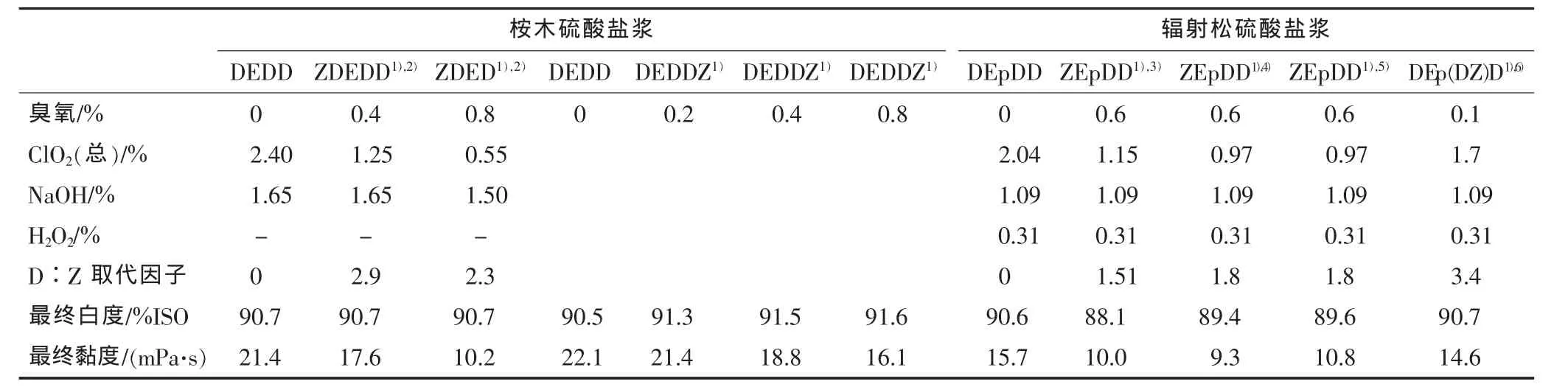

表2顯示出實驗的各漂白序列增加Z段后紙漿的白度、黏度以及漂劑消耗量。

為了提高這些漂白工段在工業化應用領域的潛在靈活性,臭氧漂白段經過了改進(見表2)。改進的不同工藝條件有以下幾方面。

(1)在中性條件下,臭氧用量分別為0.4%和0.8%條件下采用ZDED漂白工藝對桉木漿進行漂白。

表2 各漂白序列增加Z段后紙漿的白度、黏度以及漂劑消耗量

(2)在pH=2.5條件下,桉木漿的Z段漂白放置于DEDD之后。

(3)在不同 pH和不同溫度條件下,臭氧在0.6%用量下采用ZEpDD漂白序列對針葉木漿進行漂白:①pH=7.7,溫度 85℃;②pH=7.7,室溫;③pH=2.5,溫度85℃。

(4)在85℃和0.1%臭氧用量下,采用DEp(DZ)D漂白工序對松木漿進行漂白。

2 結果與討論

根據上述實驗結果,可以得出以下結論。

在中性pH條件下,采用臭氧(ZDED漂白序列)處理桉木漿效果不理想,并且因此會導致明顯較低的取代因子。另一方面,與酸性條件下的處理結果相比,漂白后的紙漿黏度基本保持不變。這項研究結果具有現實意義,這是因為酸(H2SO4)預處理將會是不連續的,并且對比試驗省去了這道工序。

在DEDD漂白工序后進行Z段漂白可能比較有意義,這是因為在這樣操作的情況下紙漿白度比傳統漂白的紙漿白度有所提高。盡管如此,在相同臭氧用量下(0.2%、0.4%和0.8%),紙漿黏度也高于采用ZDED序列漂白后的紙漿黏度。這就表明,臭氧與纖維間直接反應并不是導致紙漿黏度下降的唯一因素,就像采用ZDED漂白后的紙漿那樣。這就驗證了前期的研究結果,這項研究結果將纖維素的降解歸結于當木素受到臭氧攻擊時所形成的羥基。

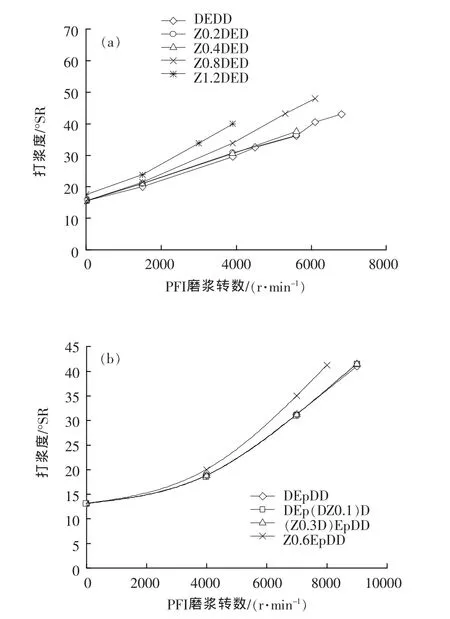

圖2顯示了分別經各種漂白序列后的PFI磨漿轉數對紙漿打漿度的影響。其中,圖2(a)顯示了分別經ZDED(臭氧用量分別為 0.2%、0.4%、0.8%以及1.2%)和DEDD序列漂白后的桉木漿,PFI磨漿轉數對紙漿打漿度的影響;圖2(b)顯示了分別經Z0.6EPDD、(Z0.3D)EPDD、DEP(DZ0.1)D 以及DEPDD序列漂白后的輻射松木漿,PFI磨漿轉數對紙漿打漿度的影響。

圖2 經各種漂白序列后的PFI磨漿轉數對紙漿打漿度的影響

由圖2可見,在0.6%的臭氧用量下,采用ZEpDD漂白序列對針葉木漿進行漂白效果不明顯,并且漂白劑在酸性條件下比在中性條件(pH=7.7)有更好的選擇性。此外,提高反應溫度也會降低漂白效率以及漂白劑的選擇性。這可能是因為在高溫下會有更多的臭氧分解。桉木漿漂白對pH不敏感的原因還不是太清楚。

圖2還表明,對于 DEp(DZ)D漂白序列(處理針葉木漿),將反應溫度提高至85℃對臭氧的漂白效率以及漂白劑的選擇性都沒有影響。

根據這個實驗結果,在漂白序列中臭氧漂白段越靠后,其對pH和溫度的敏感程度就越低。能夠在80℃以下以及中性條件下發揮效果對于工業界來說是比較感興趣的。

2.1 漂白序列處理后的紙漿特性由它們的磨漿適應性以及保水值(WRV)來確定

采用以上漂白序列處理后的紙漿特性由它們的磨漿適應性以及WRV來確定。

試驗中采用PFI磨對紙漿進行磨漿處理。根據PFI磨的轉數不同獲得不同打漿度的紙漿[圖2(a)]。打漿度的變化趨勢表明在打漿過程中紙漿性能的變化。對于桉木漿,如果臭氧漂白劑用量為0.4%或以下,在磨漿過程中經過ZDED序列漂白后的紙漿與經DEDD序列漂白后的紙漿具有相同的變化趨勢。盡管如此,在最高臭氧濃度下,紙漿變得比較容易磨漿,紙漿打漿度達40°SR(與能耗有關)所需的處理轉數可分別降低20%(0.8%的臭氧)和30%(1.2%的臭氧)。對于松木漿,研究發現,達到相同處理結果下采用Z0.6EpDD(0.6%的臭氧)序列漂白紙漿比采用DEpDD序列漂白紙漿需要更少的磨漿轉數(約少10%的轉數),然而采用(Z0.3D)EpDD 序列(0.3%的臭氧)和 DEp(DZ0.1)D(0.1%的臭氧)序列漂白紙漿的磨漿特性沒有太大差異[圖2(b)]。

紙漿的保水能力由其WRV表示。對于所有紙漿試樣,測試磨漿前、后紙漿的保水值。實驗結果表明,所有桉木漿的保水值都略微偏低。采用(Z0.3D)EpDD序列漂白的松木漿也是如此。在其他實驗方案中,WRV值保持不變。低保水值的紙漿比較受關注,因為從理論上來說這種紙漿在紙機上的濾水性較好,并且易于干燥,從而可以使紙機在較高車速下運行。

2.2 漂白序列處理后的紙漿特性由它們的抽提物含量來確定

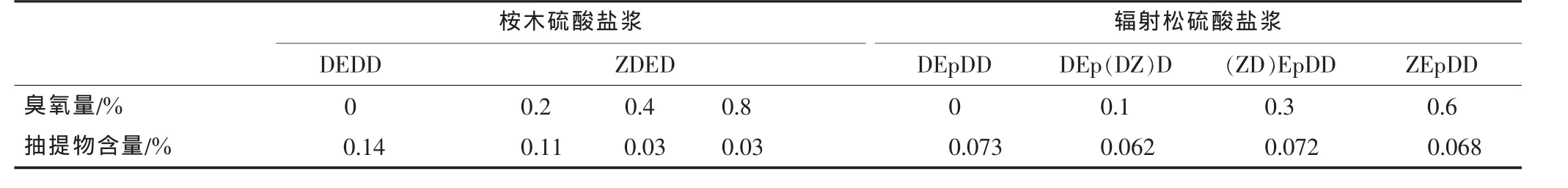

漂白漿特性由它們的抽提物含量所決定(采用丙酮對紙漿進行抽提并測試抽提物含量),如表3所示。

表3 漂白桉木漿以及輻射松木漿中的抽提物含量

表3表明,ZDED漂白在去除桉木漿抽提物方面效果比較好。在臭氧用量為0.8%情況下,與DEDD漂白序列相比,抽提物含量下降70%。對于輻射松漿來說,處理效果大大降低。應該引起注意的是采用傳統ECF漂白方式處理的輻射松漿比對應的桉木漿含有更少的可抽提物。臭氧可有效去除紙漿中抽提物的積極作用源自于其對大多數抽提物中含有的碳碳雙鍵具有較高反應活性。氣相色譜分析表明,臭氧尤其對桉木漿中的脂肪酸有較高反應活性。通過采用含有臭氧段的漂白工藝來減少紙漿中抽提物的量,對于減輕樹脂相關問題以及降低紙漿返黃是一種比較有意義的解決方法。

3 結論

向ECF漂白工藝中引入臭氧漂白段使漂白工藝的效率更高。一項關于技術經濟性的評估預計(在大多數情況下為了向ECF漂白工藝中引入Z段漂白所需要的投資在2年內便可以得到補償)。二氧化氯消耗量減少所節省的開支是使得這種漂白技術比較經濟的重要因素。所節省的開支由Z段漂白在漂白序列中的次序決定,當然,這也取決于臭氧的使用量。

將工廠內臭氧合成過程中產生的氧氣用于氧漂、水處理以及白水氧化等可縮短投資回收周期。

除了經濟性可行之外,采用臭氧漂白可賦予紙漿較好的性能,如比較好的打漿適應性,較低的保水值,并且可明顯降低某些闊葉木漿的抽提物含量。

經過含有臭氧段的漂白序列處理后的紙漿黏度較低。這種黏度的降低對纖維性能的影響將在第2部分討論。

(王成海 編譯)