大化甲醇項目25500 Nm3/h空分氬系統(tǒng)調試總結①

任林光,鄒宇潔

(1.大化集團有限責任公司,遼寧大連 116032;2.大化集團大連碳化工有限公司,遼寧大連 116032)

大化甲醇項目25500 Nm3/h空分氬系統(tǒng)調試總結①

任林光1,鄒宇潔2

(1.大化集團有限責任公司,遼寧大連 116032;2.大化集團大連碳化工有限公司,遼寧大連 116032)

介紹了大化甲醇裝置空分氬系統(tǒng)調試經(jīng)過,并進行了經(jīng)驗總結。

粗氬I塔;粗氬II塔;精氬塔;調試;總結

大化甲醇項目配套空分由杭氧公司設計制造,裝置能力25 500 Nm3/h氧氣,裝置特點為分子篩凈化空氣,空氣增壓,氧氣內壓縮流程,帶中壓增壓透平膨脹機,膨脹空氣進下塔,上塔采用規(guī)整填料,全精餾無氫制氬工藝,裝置設計產(chǎn)氬能力為820 Nm3/h。2009年12月初進行氬系統(tǒng)調試,歷經(jīng)波動,克服困難,實現(xiàn)達產(chǎn)達標。

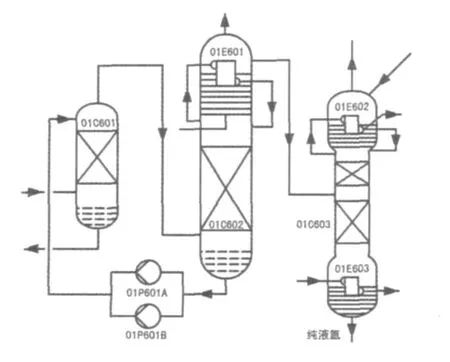

1 氬系統(tǒng)工藝流程

如圖1所示,從主塔上塔的適當部位抽取氬餾分,進入粗氬塔進行精餾,進行氬氧分離。由于全精餾無氫制氬的粗氬塔塔板數(shù)較多,塔高不便于安裝和保持垂直度,因而把粗氬塔分成粗氬 I塔01C601和粗氬II塔01C602。在粗氬II塔頂部是粗氬冷凝器01E601,冷源是來自液空過冷器后的液空,從粗氬II塔上升的粗氬氣大部分被01E601冷凝下來作為回流液。在粗氬II塔底部的液體通過循環(huán)液氬泵01P601A/B增壓后被送入粗氬I塔塔頂,作為粗氬I塔的回流液。粗氬I塔底部的液體靠位差和自重回到上塔的相應部位。在粗氬冷凝器中未被冷凝的粗氬氣被送到精氬塔01C603的中上部,并在精氬塔中進行氬、氮分離。在精氬塔底部是精氬蒸發(fā)器01E603,熱源是來自下塔頂部的壓力氮氣。在精氬塔頂部是精氬冷凝器01E602,冷源是來自下塔的液氮。粗氬氣在精氬塔內精餾,最后在塔釜得到高純度的液氬產(chǎn)品。通常在精氬塔的底部設置啟動管線,當精氬塔底部的液氬純度未達到要求時,把液氬節(jié)流通入粗氬II塔底部作為粗氬I塔的回流液,這樣可以縮短調整制氬工況的時間。

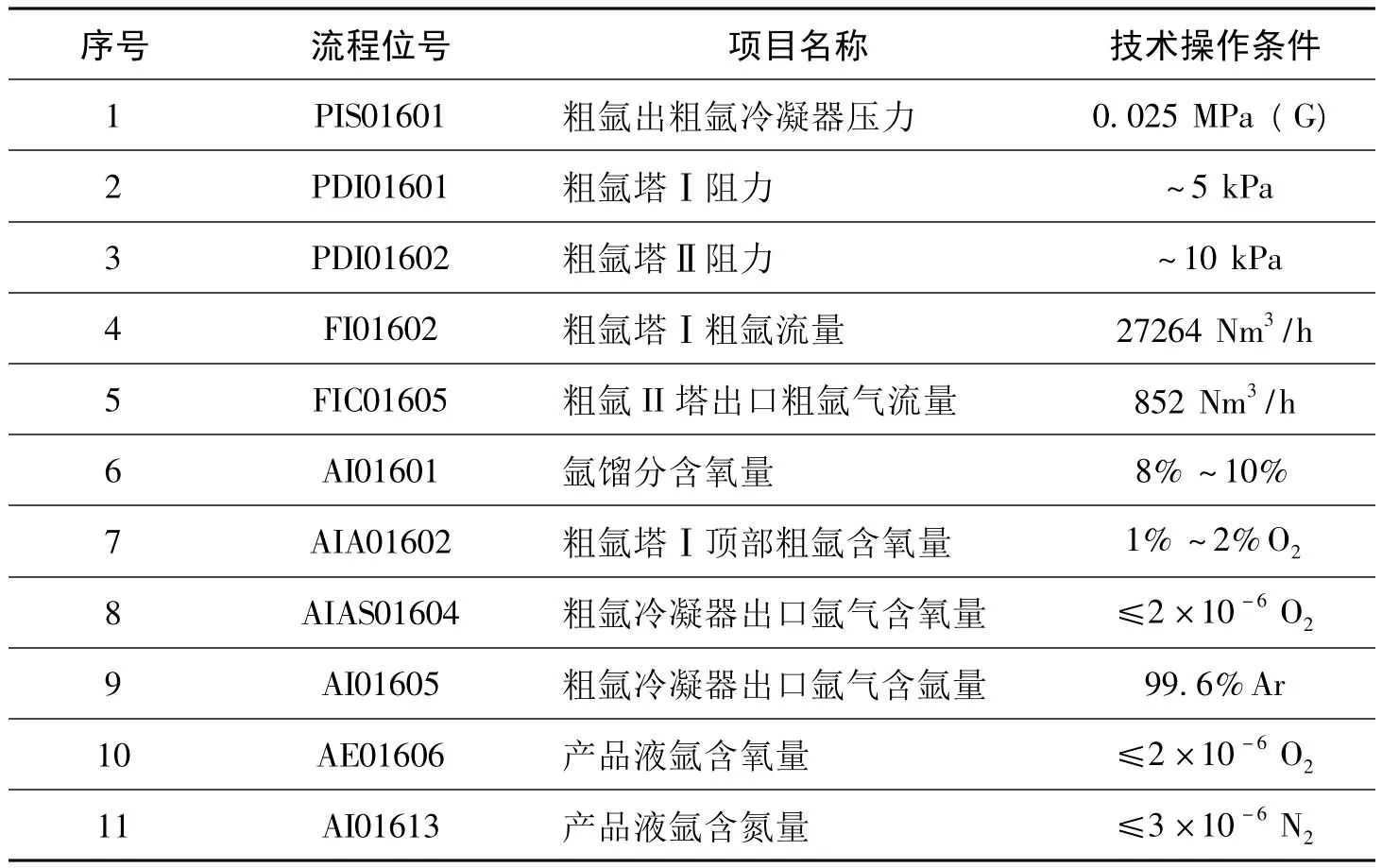

2 主要操作技術條件

主要操作技術條件見表1。

3 我公司氬系統(tǒng)調試經(jīng)過

我公司氬系統(tǒng)調試經(jīng)過幾個階段:

圖1 全精餾無氫制氬工藝流程圖Fig.1 The process flowsheet of complete-distillation hydrogen-free argon recovery

3.1 調試階段,未生產(chǎn)出合格液氬產(chǎn)品

2009年12月初開始對氬系統(tǒng)進行調試,在調節(jié)中我們發(fā)現(xiàn)存在以下問題:

⑴系統(tǒng)波動大,經(jīng)常發(fā)生氮塞現(xiàn)象,在分子篩均壓過程中表現(xiàn)尤為明顯。

⑵出粗氬II塔粗氬氣流量FIC01605顯示總是滿量程,對其正負壓管進行壓力測量,發(fā)現(xiàn)正壓管壓力為41.23 kPa,負壓管壓力為21.3 kPa,壓差將近20 kPa,而此流量要求壓差低于3 kPa才能正常顯示,因此流量顯示一直不正常,由于測量時粗氬出粗氬冷凝器壓力PIS01601為20 kPa,因此,判斷正壓管接管錯誤。

表1 主要技術參數(shù)Table 1 Themain technology parameter

⑶粗氬I塔出口氣體氧含量AI01602設計值為1.11%,而我們在調節(jié)過程中這一數(shù)值始終偏高,最低只達到過82%,粗氬II塔氧含量AIAS01604最低為14×10-6,但無法達到設計值 <3×10-6。考慮到有可能分析表誤差或是可能相關分析點接管錯誤,我們對粗氬I塔的各個點及粗氬II塔的各個點分別用手動分析儀器及自動分析儀器進行了含氧量分析,兩種分析儀結果一致:

氬餾分抽口處氣體分析AE01521 95.81%O2;

粗氬I塔中部取樣分析點AE01609 96.5%O2;

粗氬II塔阻力計上閥PDI01602 1.6%O2;

粗氬II塔粗氬氣出口流量PIS01601 2.8%O2;

粗氬II塔下部取樣分析點AE01610 66%O2;

液氬泵出口壓力PICA01602 90%O2;

從以上分析結果看,粗氬I塔出口氣體氧含量AI01602是真實的,說明粗氬I塔精餾效果差。

⑷在調節(jié)過程中,發(fā)現(xiàn)氬餾分自動分析點AI01601不受控,分別對AIA01601和氬餾分手動分析點AE01608含氧量進行分析,結果如下:

氬餾分自動分析點 AIA01601 25.6%O2, 10.2%Ar;

氬餾分手動分析點 AE01608 96.4%O2,3.4%Ar。

從AI01601分析結果看,還有約60%的氮,塔內任何一處都沒有此種組分,判斷AIA01601分析點接管錯誤,因此將AE01608手動分析點引入自動分析表,替代AIA01601。

⑸AIA01601只能維持在3%左右,否則極易氮塞。

3.2 生產(chǎn)出合格液氬產(chǎn)品,但產(chǎn)量低,系統(tǒng)不穩(wěn)定

2009年12月28日,我們對現(xiàn)有的工藝進行了調整。由于此前AI01602一直居高不下,系統(tǒng)氧含量無法下降,粗氬氣一直未進入精氬塔,一直是開粗氬II塔放空閥FV01605B放空,我們分析有可能是由于粗氬氣流量FI01605無法正常工作,為防止氮塞,粗氬氣放空閥FV01605B開得過大,粗氬氣幾乎全部被放空,因此氧含量無法下降。調整后,我們直接將粗氬氣導入精氬塔,開精氬塔到粗氬 II塔液氬回流閥 V01636打回流,關小FV01605B閥,直至全關。并將負荷降低,I塔、II塔阻力PDT01601、PDT01602由4.5 kPa、8.5 kPa左右降為 3.5、6.5 kPa左右,粗氬 I塔流量FI01602由30 000 Nm3/h降為23 000 Nm3/h,氬餾分控制5×10-6以下。

這樣調整后,AI01602含氧量便逐漸降低,達到設計值,粗氬II塔含氧量也逐漸降低,生產(chǎn)出<2×10-6O2的合格液氬產(chǎn)品。此次調整雖然生產(chǎn)出了合格的液氬產(chǎn)品,但仍存在氬餾分無法提高,高于4×10-6便會發(fā)生氮塞的現(xiàn)象,因此產(chǎn)量低,液氬最高產(chǎn)量僅為162 Nm3/h,為設計產(chǎn)量的1/5。

3.3 生產(chǎn)合格液氬時間大幅縮短,氬餾分可控制8%左右,產(chǎn)量提高

2010年3月,空分系統(tǒng)進行了回溫干燥吹掃,3月15日,又一次進行了氬系統(tǒng)的調試。將空壓機導葉與出口壓力投入自動控制,減少系統(tǒng)尤其是分子篩均壓時系統(tǒng)的波動。

此次調試,較以前有很大改善,在前幾次調試過程中粗氬I塔含氧量AI01602下降緩慢,而且必須精氬塔液氬回流后才開始下降,氬餾分AI01601在4%左右時就會發(fā)生氮塞,AIAS01604一個星期以上才能接近工藝要求,而此次調試中,在保證系統(tǒng)穩(wěn)定運行、不波動的前提下,AI01601可以達到8%~10%工藝要求數(shù)值且能保持系統(tǒng)穩(wěn)定不氮塞,AI01602在24 h左右就能下降到規(guī)定值,48 h就可產(chǎn)出合格液氬,產(chǎn)量最高為333 Nm3/h,不到設計值的1/2。

3.4 不到48 h生產(chǎn)出合格液氬,能穩(wěn)定控制,產(chǎn)量達到設計值

2010年11月,空分又一次開車,本次開車時我們對精餾塔上塔各點壓力進行了測量,上塔液空進口處純度手動分析點AI01524壓力正常應為40 kPa左右,而實際測量為21 kPa,與氬塔壓力相近,對其氣體氧含量進行分析,含氧量僅為0.5× 10-6,與出粗氬II塔氣體氧含量AIAS01604相同,由此我們將AI01524作為粗氬氣流量FI01605正壓管實際接點,改造后,F(xiàn)I01605能正常顯示,調節(jié)時有的放矢,最高產(chǎn)量達861 Nm3/h,高于設計值。

4 總 結

通過對氬系統(tǒng)的調節(jié),我們總結出以下幾點經(jīng)驗:

⑴在對主塔預冷時,應同時對氬系統(tǒng)同步進行預冷,這樣雖然會延長出氧時間,但可以減少塔內管道冷縮應力,在熱啟動時尤其需要注意。

⑵待空氣進下塔溫度下降到液化溫度時,關下塔節(jié)流進入氬塔部分的液體閥,防止大量液體進入氬系統(tǒng)。

⑶在主塔開始調整純度的同時,繼續(xù)在冷凝蒸發(fā)器內積累液體,并在達到比設計液位略高時,逐步打開液空進粗氬冷凝器調節(jié)閥,一般開度為1%~5%,把主冷多余的液體 (冷量)排到粗氬塔,對粗氬塔進一步預冷,甚至積液,此時應注意打開粗氬放空閥FV01605B。

⑷啟動液氬泵時,當液氬泵出口壓力逐步升高時,應漸漸關小液氬進粗氬I塔閥,否則,粗氬II塔的液體會很快被打到主塔,嚴重時還會影響主塔工況,控制泵出口壓力低于0.75 MPa。

⑸啟動前期,應盡可能把氧氣純度調整得高一點,即把氬餾分的氬含量控制得低一些,一般可控制在3%~5%Ar。隨著主塔工況的穩(wěn)定,可逐步提高氧氣產(chǎn)量,把氬餾分氬含量調整到設計值。

⑹啟動初期,粗氬循環(huán)量控制在設計值的80%。

⑺運行中注意保持氬餾分組成的穩(wěn)定性,因為它是粗氬塔正常工況建立的基礎,是通過調整主塔的正常工況來達到的。調整時要把主塔和氬塔視為一個整體來考慮,兩者中有任一參數(shù)偏離正常工況往往都會引起氬餾分組成的變化。氮氣產(chǎn)量、入塔空氣量和壓力及膨脹空氣量的改變、分子篩純化系統(tǒng)的充氣切換,都會引起氬餾分組分的變化,在調整時應周密考慮各種因素之間的相互影響,盡量使不可避免的干擾因素錯開發(fā)生。最通用的調整方法是,在允許范圍內適當增加產(chǎn)品氧抽出量,這樣可降低氬餾分含氧量,反之,會增加氬餾分的含氧量,調節(jié)時需要耐心,不要急于求成。

⑻投用精氬塔時要注意控制精氬塔壓力,壓力太高,安全閥會起跳;若壓力太低,易出現(xiàn)負壓,影響氬氣純度,嚴重時會把大氣中的濕空氣通過余氣放空閥吸入塔內,造成冰堵。另外,精氬冷凝器液氮液位不要太高,液位太高,精氬塔易出現(xiàn)負壓。

⑼項目施工過程中一定要注意檢查施工質量,因為空分設備處于冷箱內,一旦施工出現(xiàn)錯誤,會造成很大麻煩,我公司空分系統(tǒng)多個儀表測點出現(xiàn)了接管錯誤,尤其是幾個關鍵點,如氬餾分分析點AI01601、粗氬II塔粗氬氣流量FI01605點錯誤,幾乎使生產(chǎn)無法正常進行。

[1]陳英.14 000 m3/h空分冷箱內部分管線及氬系統(tǒng)改造[J].深冷技術,2002(5):28-30.

[2]張淑敏.空分氬系統(tǒng)改造及操作要點 [J].中氮肥,2004(2):33-35.

Summary on Debugging of The 25500 Nm3/h Air Separation's Argon System in Methanol Plant of Dahua Group Co.,Ltd.

REN Linguang1,ZOU Yujie2

(1.Dahua Group Co.,Ltd.,Dalian 116032,China;2.Methanol Plant of Dahua Group Co.,Ltd.,Dalian 116032,China)

This is a disquisition on the debugging of the air separation's argon system and summarized the experience.

the column of low consistency argon I;the column of low consistency argon II;the column of high consistency argon;debugging;summarize

TQ116.15

B

1007-7804(2012)01-0025-04

10.3969/j.issn.1007-7804.2012.01.007

2011-11-23

任林光,男,48歲,高級工程師,1985年畢業(yè)于大連理工大學無機化工專業(yè),現(xiàn)為大化集團有限責任公司副總工程師。