L-丙氨酸催化加氫制備L-氨基丙醇反應優化

許偉翔 馬 磊

(浙江工業大學工業催化研究所,浙江 杭州 310014)

L-氨基丙醇是合成第三代喹諾酮類抗菌藥左旋氧氟沙星的一種重要中間體,后者具有抗菌譜廣、抗菌作用強、毒副反應小、與其他抗生素無交叉耐藥性等優點[1]。同時L-氨基丙醇作為一種手性修飾物在外消旋體拆分中有廣泛的應用,因而其具有巨大的市場需求。

一直以來,國內外對于L-氨基丙醇合成方法的研究主要可分為兩大類,一種是手性拆分方法,其主要過程是制備出DL-氨基丙醇,再通過手性拆分獲得L-氨基丙醇,但是由于手性拆分的工業化難度較高,因此工業生產普遍采用第二種方法,即將相應光學活性的丙氨酸或其衍生物進行還原。工業生產使用還原劑主要有KBH4、LiBH4、NaBH4或LiAlH4等,但是此類還原劑價格昂貴,危險性高,后處理過程復雜,環境污染大,具有很大的局限性[2]。而通過催化加氫,將L-丙氨酸直接加氫制備L-氨基丙醇很好的避免了以上的缺點,是一種對環境友好的綠色化學合成方法。本文主要通過對L-丙氨酸催化加氫制備L-氨基丙醇反應條件及催化劑的優化,提高產物收率。

1 實驗部分

1.1 催化劑制備

1.1.1 活性炭預處理

將10g活性炭加入到70mL不同濃度的硝酸溶液中于93℃回流8h,過濾后用去離子水洗至中性,110℃下真空干燥。

1.1.2 催化劑制備

本實驗采用加氫活性較高的Ru/C催化劑[3],Ru負載量為5%。將Ru/Cl3配置成一定濃度的鹽酸水溶液,稱取一定比例的經過預處理的活性炭和去離子加入三口燒瓶中,將三口燒瓶放于恒溫油浴鍋內恒溫后,按照所需催化劑負載量比例緩慢滴加預先配置好的Ru溶液并恒溫攪拌4h。向三口燒瓶中逐滴加入一定濃度的NaOH水溶液直至堿性,繼續攪拌30min后過濾、去離子水洗滌至中性,放入烘箱烘干。將烘干的催化劑經水合肼還原、洗滌、干燥,即制得所需催化劑。

1.2實驗過程

1.2.1 合成路線

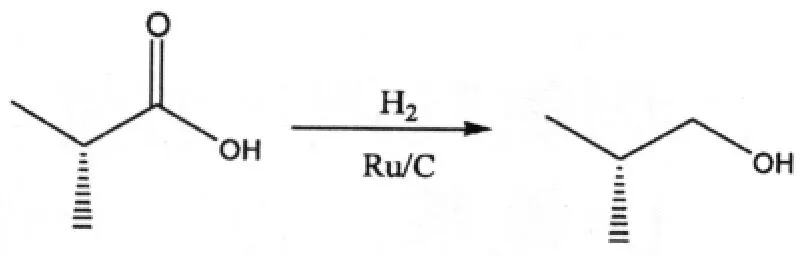

L-丙氨酸催化加氫制備L-氨基丙醇的合成路線如圖1。

圖1 合成路線

該反應需要在一定溫度和壓強下進行,同時Frank T等[4]已經證明在酸性條件下,L-丙氨酸羧酸解離受到抑制,從而更有利于反應,所以pH值對反應也有一定影響。

1.2.2 實驗步驟

反應在高壓反應釜(溫州中偉磁傳密封儀器廠)中進行,將反應物溶液和催化劑放入反應釜中,保持一定的反應溫度和壓力,反應一定時間后將產物取出過濾,濾液用安捷倫1100 series高效液相色譜分析,液相柱:C18(Hedera ODS-2:4.6mm×250mm,5μm),樣品經過柱前衍生預處理,使用內標法來標定。

2 結果討論

2.1 不同反應條件下對L-氨基丙醇收率影響

在相同的L-丙氨酸和催化劑用量的條件下,考察溫度、H2壓強以及反應溶液pH值對轉化率以及選擇性的影響。結果如表1~表3所示。

從表1可以發現,反應溫度對轉化率以及選擇性有巨大影響。反應溫度越高,L-丙氨酸的轉化率越高。但L-氨基丙醇的選擇性呈現先增大后減小的變化,反應溫度為100℃時L-氨基丙醇的選擇性最高。與此同時,L-氨基丙醇的光學純度則隨反應溫度的提高逐漸下降。

表1 反應溫度的影響

從表2可以發現,H2壓強對轉化率和選擇性也有一定的影響。隨著H2壓強的降低,L-丙氨酸的轉化率和L-氨基丙醇的選擇性均呈現先增大后減小的變化,H2壓強為7MPa時L-丙氨酸的轉化率最高,H2壓強為6MPa時L-氨基丙醇的選擇性最高。但H2壓強變化對L-氨基丙醇光學純度的影響不大。

表2 H2壓強的影響

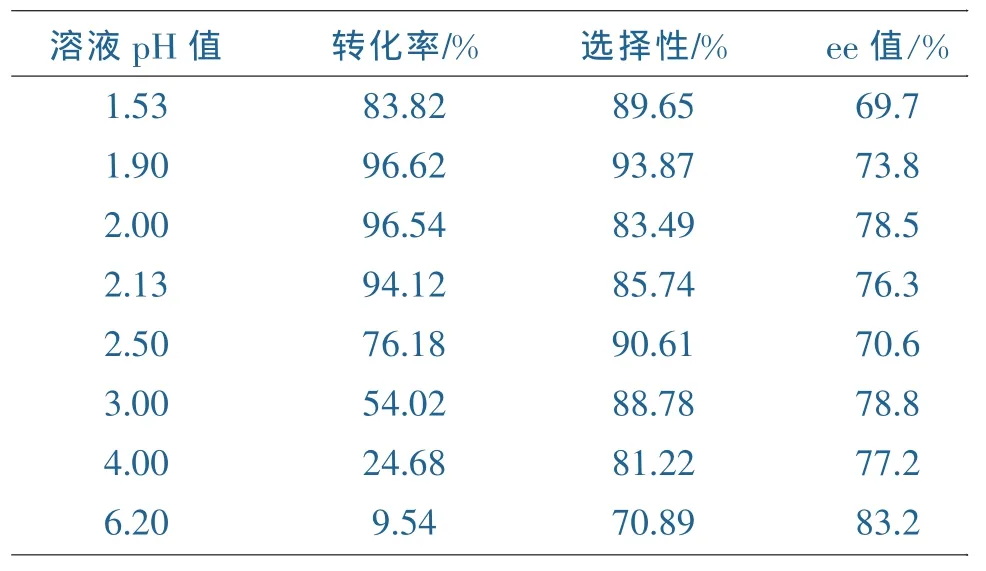

從表3可以發現,反應溶液初始pH值對于反應轉化率和選擇性都有很大影響。隨著反應溶液初始pH值增大,L-丙氨酸的轉化率和L-氨基丙醇的選擇性均呈現先增大后減小的變化,較低的溶液pH值很好地抑制了L-丙氨酸原料羧基的解離,pH值為1.90時L-丙氨酸的轉化率和L-氨基丙醇的選擇性都達到最高。但溶液pH值變化對L-氨基丙醇光學純度的影響不大。

表3 反應溶液初始pH值的影響

綜合以上數據,可以發現溫度、H2壓強以及溶液pH值是影響L-丙氨酸的轉化率、L-氨基丙醇的選擇性和光學純度的主要因素。為了獲得高光學純度的L-氨基丙醇,反應溫度100℃、H2壓強7MPa、初始溶液pH值2為比較理想的反應條件。

2.2 活性炭預處理對催化劑性能的影響

本研究采用活性炭負載Ru催化劑。活性炭載體的性能同時取決于它的孔隙結構和表面化學性質。使用硝酸對商業活性炭進行預處理可以去除活性炭中的雜質,并形成新的有效的表面基團,從而更有利于貴金屬的分散,提高催化劑性能[5]。

本研究使用不同濃度硝酸對活性炭載體進行預處理,經2.5%、5%、10%和20%濃度硝酸預處理的活性炭載體分別標記為C(2.5%)、C(5%)、C(10%),原始催化劑標記為C(untreated)。以上經硝酸預處理的活性炭載體進一步制備成負載Ru催化劑。催化劑性能評價如表4所示。從表4中可以發現,隨著硝酸濃度的增大,L-丙氨酸的轉化率和L-氨基丙醇的選擇性均呈現先增大后減小的變化,經過5%硝酸預處理的活性炭載體制得的催化劑催化效果最好。這說明載體活性炭經硝酸預處理可以改變活性炭的表面物理-化學,從而提高L-丙氨酸催化加氫制備L-氨基丙醇反應的催化性能。

表4 硝酸預處理活性炭的影響

3 結論

L-丙氨酸加氫制備L-氨基丙醇的反應中,反應條件的優化對于反應結果有著很大的影響,而通過對于催化劑本身的優化也能提高目標產物收率。作為一個環境友好型的催化加氫反應,L-丙氨酸加氫制備L-氨基丙醇為L-氨基丙醇的工業產業優化提供了一條新的途徑。

[1]顏廷旭,楊玲,王宇.喹諾酮類藥物的發展與應用[J].中國實用醫藥.2010,5(24):137.

[2]高小放,蔡旺峰,張旭斌,等.還原法合成α-氨基丙醇及主要應用[J].化學工業與工程,2009,26(1):72-78.

[3]Jere F,Jackson J,Miller D.Kinetics of the aqueous phase hydrogenation of L-Alanine to L-Alaninol[J].Ind.Eng.Chem.Res,2004,43:3297-3303.

[4]Frank T Jere,Dennis J Miller,James E Jackson.Stereoretentive C-H Bond Activation in the Aqueous Phase Catalytic Hydrogenation of Amino Acids to Amino Alcohols[J].Organic Letters,2003,5(4):527-530.

[5]鄭超,王榕,榮成,等.活性炭表面改性對釕基氨合成催化劑的影響[J].工業催化,2005,13(10):31-35.