1100MW核電發(fā)電機(jī)通風(fēng)冷卻系統(tǒng)試驗(yàn)研究

胡磊,鄭東平,李巧珍,張嘉康,徐國俊,張小虎,李立軍,袁益超

(1.上海理工大學(xué),能源與動(dòng)力工程學(xué)院,上海 200093;2.上海電氣電站集團(tuán),技術(shù)研究與發(fā)展中心,通風(fēng)冷卻技術(shù)研究所,上海 201612)

前言

配CAP1000核島的陽江項(xiàng)目6臺(tái)1100MW發(fā)電機(jī),是上海電氣電站設(shè)備有限公司上海發(fā)電機(jī)廠(以下簡(jiǎn)稱上發(fā)廠)的首批百萬千瓦級(jí)核電產(chǎn)品,該產(chǎn)品的設(shè)計(jì)、制造、型式試驗(yàn)、發(fā)運(yùn)等等一系列工作的順利完成,對(duì)上發(fā)廠來說均具有里程碑式的意義。

本文重點(diǎn)分析1100MW核電發(fā)電機(jī)型式試驗(yàn)中,涉及到通風(fēng)冷卻系統(tǒng)部分的關(guān)鍵參數(shù),并與設(shè)計(jì)值進(jìn)行對(duì)比分析。結(jié)果表明,試驗(yàn)值基本符合設(shè)計(jì)預(yù)期,與設(shè)計(jì)值的偏差控制在合理范圍內(nèi),并保留一定的溫升裕度,通風(fēng)冷卻系統(tǒng)可以滿足發(fā)電機(jī)的長(zhǎng)期、可靠運(yùn)行。

1 概述

1.1 總體情況

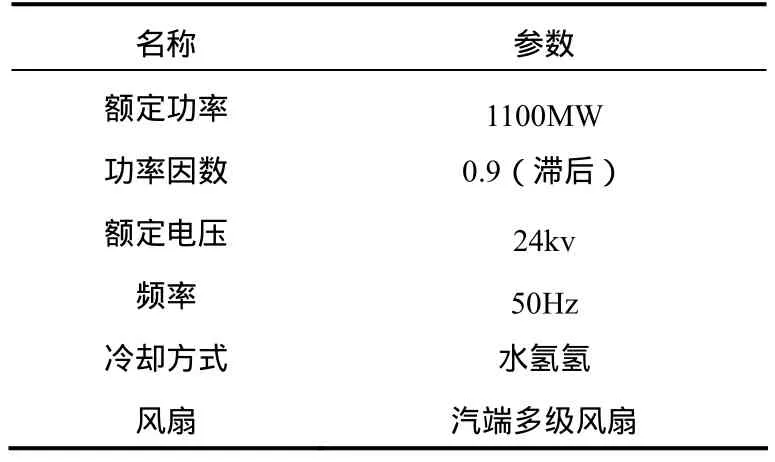

本發(fā)電機(jī)主要參數(shù)如表1所示。

表1 發(fā)電機(jī)主要參數(shù)

1.2 冷卻風(fēng)路

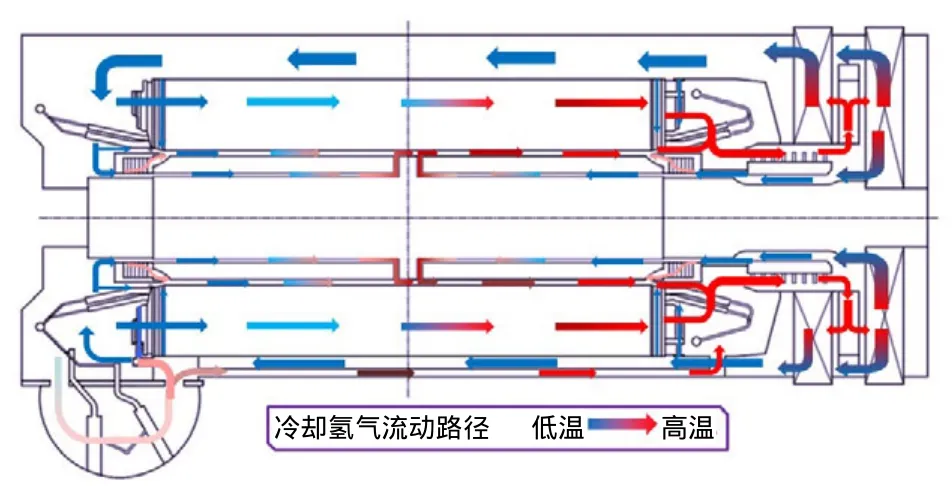

本發(fā)電機(jī)的冷卻方式為水氫氫:定子線圈水內(nèi)冷,定子鐵心和轉(zhuǎn)子線圈氫冷,轉(zhuǎn)子通風(fēng)方式為軸向-徑向通風(fēng)。

具體風(fēng)路為:位于汽端的八級(jí)軸流式風(fēng)扇將所有參加循環(huán)的熱氫抽出,經(jīng)擴(kuò)散器排入氫氣冷卻器進(jìn)行冷卻,冷卻后的氫氣分為兩個(gè)大的支路:支路一,直接從汽端轉(zhuǎn)子風(fēng)扇座底部進(jìn)入轉(zhuǎn)子,從而冷卻汽端轉(zhuǎn)子槽部和端部區(qū)域,冷卻槽部后的氫氣從轉(zhuǎn)子中部出風(fēng)孔排至氣隙,冷卻端部區(qū)域后的氫氣從護(hù)環(huán)下方大齒上開的通風(fēng)槽排入氣隙;支路二,通過鐵心外圓和機(jī)座之間形成的通道進(jìn)入勵(lì)端。

其中,支路二又可分解為若干旁路:旁路一,主要冷卻汽端端部鐵心及磁屏蔽,冷氫從外圓進(jìn)入,然后通過端部鐵心以及磁屏蔽的徑向通道,帶走這兩個(gè)區(qū)域的熱量,并排至氣隙;旁路二,主要冷卻勵(lì)端端部鐵心,冷氫從外圓進(jìn)入,通過端部鐵心的徑向通道,帶走此區(qū)域的熱量,從內(nèi)圓流出隨即進(jìn)入勵(lì)端氣隙;旁路三,主要用來冷卻鐵心,冷氫從勵(lì)端進(jìn)入鐵心疊片形成的內(nèi)冷軸向通道,對(duì)鐵心進(jìn)行有效的冷卻,最終流至汽端端部;旁路四,主要冷卻勵(lì)端磁屏蔽,此路冷氫從內(nèi)圓進(jìn)入,外圓流出后匯集到發(fā)電機(jī)底部并與補(bǔ)充冷卻出線盒的一路氫氣匯合,然后通過機(jī)座內(nèi)部的兩根管道引至汽端;旁路五,從勵(lì)端轉(zhuǎn)子護(hù)環(huán)底部進(jìn)入,冷卻勵(lì)端轉(zhuǎn)子槽部和端部區(qū)域,然后通過出風(fēng)孔或通風(fēng)槽排至氣隙;旁路六,通過勵(lì)端氣隙擋風(fēng)環(huán)和護(hù)環(huán)之間的間隙進(jìn)入氣隙,和所有進(jìn)入氣隙的熱氫匯合,經(jīng)由汽端氣隙排入到汽端端部空間,然后由風(fēng)扇抽出,形成完整的氫氣循環(huán)。具體的風(fēng)路圖如圖1所示:

圖1 1100MW核電發(fā)電機(jī)風(fēng)路示意圖

1.3 冷卻水路

本發(fā)電機(jī)定子線圈、并聯(lián)環(huán)、主引線及出線套管均為水內(nèi)冷,位于發(fā)電機(jī)勵(lì)端的總進(jìn)水匯水管,為所有一次冷卻水的起點(diǎn)。共有定子線圈水路、并聯(lián)環(huán)水路及主引線出線套管水路三大并聯(lián)水路,每一大并聯(lián)水路又可分為若干并聯(lián)的水支路,每一條水支路均通過絕緣引水管從勵(lì)端總匯水管取水,具體水路為:

(1)對(duì)于定子線圈水路,每槽線棒的上、下層線圈均為獨(dú)立的水支路,此發(fā)電機(jī)定子為48槽,因此有96個(gè)定子線圈并聯(lián)水支路,最后均流入汽端總出水匯水管;

(2)對(duì)于并聯(lián)環(huán)水路,共分為 11個(gè)水支路,然后通過外接管道進(jìn)行匯集,通過機(jī)外管引至汽端;

(3)對(duì)于主引線出線套管水路,共分6個(gè)水支路,冷卻主引線和出線套管后,在出線盒內(nèi)的匯水管進(jìn)行匯集,最后通過機(jī)外管引至汽端。

該三路并聯(lián)水路的流量均可單獨(dú)控制,以提高水路的可靠性,從而有效地避免因串聯(lián)水路過長(zhǎng)可能引起的氣堵問題。

2 通風(fēng)試驗(yàn)

2.1 試驗(yàn)工況

通風(fēng)試驗(yàn)在空氣狀態(tài)、空轉(zhuǎn)工況下進(jìn)行。為了確保測(cè)試數(shù)據(jù)的可靠性,試驗(yàn)分別在3種不同轉(zhuǎn)速下進(jìn)行,即375r/min(試驗(yàn)實(shí)際轉(zhuǎn)速為379r/min),500r/min,600r/min三種轉(zhuǎn)速下進(jìn)行,每種轉(zhuǎn)速均穩(wěn)定運(yùn)行半小時(shí)后,測(cè)量并記錄試驗(yàn)數(shù)據(jù)。

2.2 總風(fēng)量測(cè)點(diǎn)布置

本臺(tái)發(fā)電機(jī)冷卻器位于汽端,共有四組,由于總裝現(xiàn)場(chǎng)操作空間很小,難以在冷卻器進(jìn)、出風(fēng)部位安裝總壓畢托管,且冷卻器進(jìn)、出風(fēng)面積較大,風(fēng)速分布不均勻,難以獲得相對(duì)精確的流量測(cè)試數(shù)據(jù),因此,專門設(shè)計(jì)了多點(diǎn)畢托管裝置,將其安裝在風(fēng)扇入口處進(jìn)行測(cè)試。該裝置既可以測(cè)量風(fēng)扇入口的靜壓,也可以測(cè)量系統(tǒng)總風(fēng)量。

多點(diǎn)畢托管裝置及安裝如圖2所示(圖中黑線引出的元件為 Pt100電阻測(cè)溫元件,用以測(cè)量風(fēng)扇入口的溫度,以便進(jìn)行溫度修正)。

圖2 總流量測(cè)試多點(diǎn)畢托管裝置

2.3 試驗(yàn)數(shù)據(jù)及分析

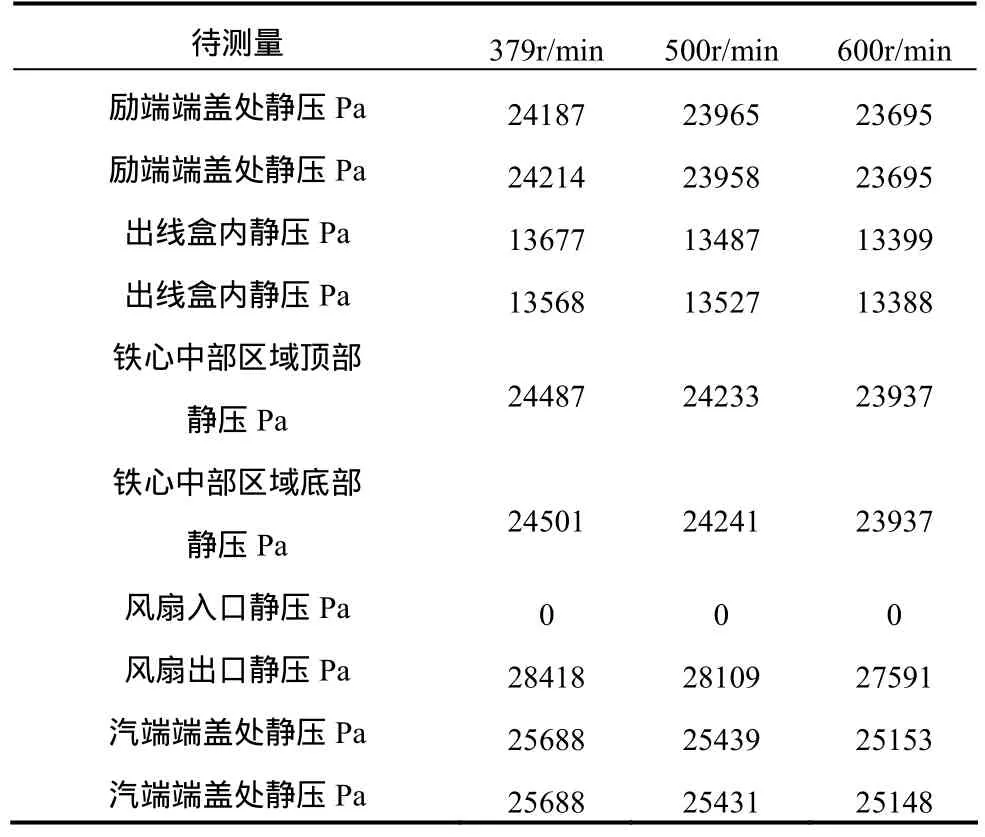

本次通風(fēng)試驗(yàn)測(cè)量了風(fēng)扇進(jìn)、出口靜壓,汽端端蓋處靜壓,勵(lì)端端蓋處靜壓,出線盒內(nèi)靜壓,以及鐵心中部區(qū)域靜壓,每處靜壓測(cè)點(diǎn)都盡量布置兩個(gè)測(cè)點(diǎn),以備相互校正。

風(fēng)扇進(jìn)口靜壓以多點(diǎn)畢托管測(cè)試的數(shù)據(jù)為基準(zhǔn),并設(shè)為零點(diǎn),將在三種不同轉(zhuǎn)速下測(cè)試得到的原始數(shù)據(jù)進(jìn)行處理,然后換算到額定轉(zhuǎn)速、等效空氣、80℃狀態(tài)。具體數(shù)據(jù)見表2。

表2 測(cè)試數(shù)據(jù)換算至等效空氣狀態(tài)對(duì)應(yīng)值

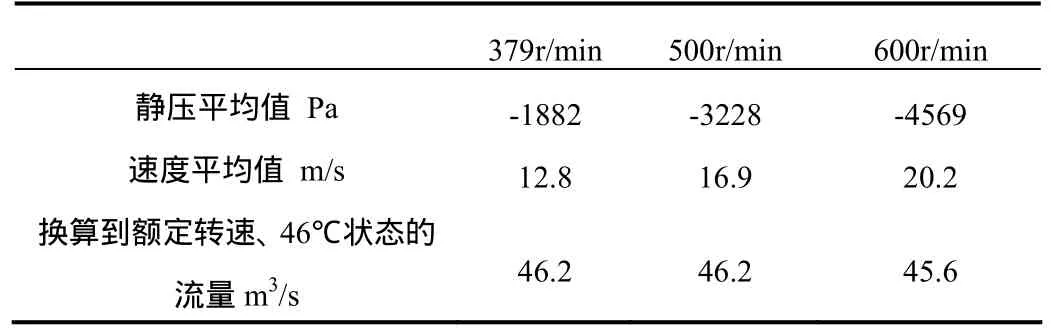

多點(diǎn)畢托管對(duì)總風(fēng)量進(jìn)行測(cè)試,也在三種不同的轉(zhuǎn)速下分別進(jìn)行,具體數(shù)據(jù)如表3所示:

表3 風(fēng)扇入口靜壓及總風(fēng)量

關(guān)于系統(tǒng)總風(fēng)量,也可以基于發(fā)電機(jī)空轉(zhuǎn)時(shí)的損耗數(shù)據(jù),根據(jù)能量守恒原理進(jìn)行反推,假設(shè)空轉(zhuǎn)過程中產(chǎn)生的風(fēng)摩損耗全部被氫氣帶走,由于空轉(zhuǎn)過程中發(fā)電機(jī)殼體的溫度基本與環(huán)境溫度接近,因此,可以將發(fā)電機(jī)通過外殼向外圍空間進(jìn)行的輻射換熱忽略,具體反推過程如下:

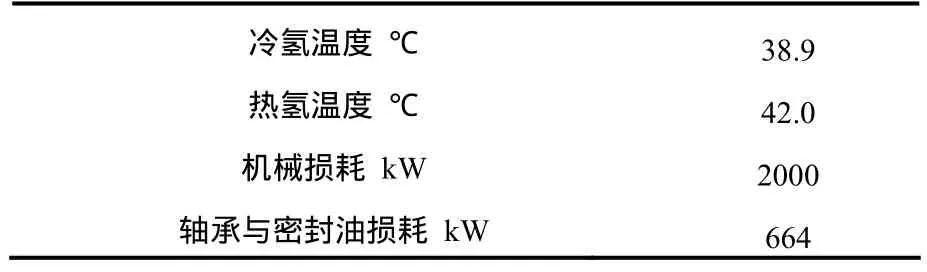

發(fā)電機(jī)在空轉(zhuǎn)狀態(tài)下進(jìn)行溫升試驗(yàn),發(fā)電機(jī)轉(zhuǎn)速1500r/min,氫壓0.52MPa,氫氣純度98%,穩(wěn)定后部分?jǐn)?shù)據(jù)如表4所示:

表4 空轉(zhuǎn)試驗(yàn)溫升穩(wěn)定時(shí)發(fā)電機(jī)各項(xiàng)數(shù)據(jù)

取40℃為混合氣體(98%的氫氣和2%的氮?dú)饣蚨趸迹┑亩ㄐ詼囟龋瑒t此狀態(tài)下混合氣體的比熱容Cmix=14.5 kJ/kgK,密度ρmix=0.605 kg/m3。

設(shè)氣體總流量為qm3/s,根據(jù)能量守恒:

Cmixρmixq(42.0-38.9)=2000-664

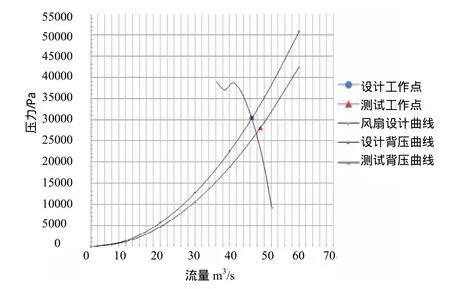

根據(jù)上式可以求出 40℃狀態(tài)下氣體總流量為49.1m3/s,換算到46℃狀態(tài)下的總流量為50.0m3/s,比多點(diǎn)畢托管測(cè)試結(jié)果46m3/s稍高,但基本接近,最終系統(tǒng)工作點(diǎn)分析如圖3所示:

圖3 系統(tǒng)工作點(diǎn)對(duì)比圖

試驗(yàn)測(cè)試數(shù)據(jù)表明,發(fā)電機(jī)風(fēng)扇壓力設(shè)計(jì)值比試驗(yàn)值偏大,總風(fēng)量設(shè)計(jì)值比試驗(yàn)值(多點(diǎn)畢托管結(jié)果)偏小。如果假定測(cè)試的壓力和流量是準(zhǔn)確的,則表明發(fā)電機(jī)實(shí)際的工作點(diǎn)比設(shè)計(jì)工作點(diǎn)偏低,即系統(tǒng)背壓比設(shè)計(jì)背壓偏低,導(dǎo)致背壓與風(fēng)扇曲線的交點(diǎn)(系統(tǒng)工作點(diǎn))在壓差-流量曲線上向右下方偏移,證明設(shè)計(jì)取值偏于保守,留有一定的裕度。

總風(fēng)量測(cè)試情況表明,如果在風(fēng)扇靜葉片座上事先打孔,然后將多點(diǎn)畢托管固定并安裝在風(fēng)扇的出口位置,測(cè)試結(jié)果應(yīng)該相對(duì)更準(zhǔn)確:由于進(jìn)口部分沒有導(dǎo)葉的整流,因此進(jìn)口位置風(fēng)速分布不均勻,畢托管難以嚴(yán)格對(duì)準(zhǔn)主流方向;而安裝在出口,由于最后一級(jí)是靜葉,可以將氣體進(jìn)行較好的整流,使氣體的主流方向基本與轉(zhuǎn)子的軸向平行,這樣有利于提高測(cè)試精度。

通過與設(shè)計(jì)值的比較,本次試驗(yàn)發(fā)電機(jī)總體的風(fēng)壓分布與基本設(shè)計(jì)相吻合,驗(yàn)證了該發(fā)電機(jī)通風(fēng)系統(tǒng)設(shè)計(jì)的可靠性。

3 流量及溫升試驗(yàn)

3.1 定子線圈部分流量及溫升

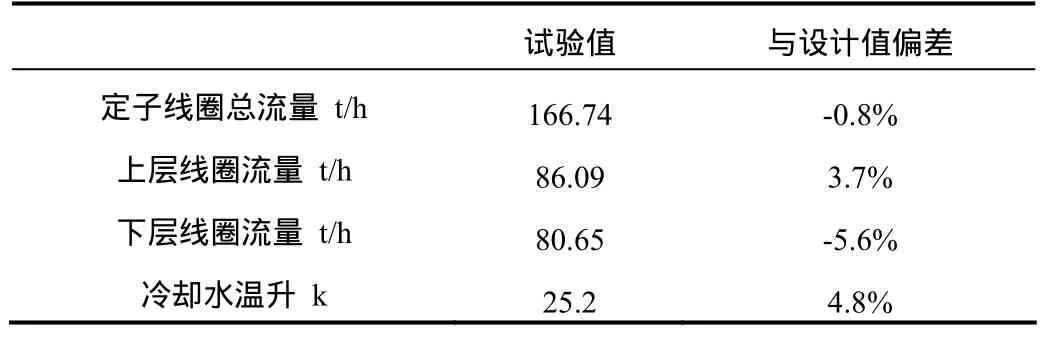

根據(jù)現(xiàn)場(chǎng)超聲波流量計(jì)的測(cè)試結(jié)果,對(duì)比定子線圈部分的流量及溫升設(shè)計(jì)值見表5。處理試驗(yàn)數(shù)據(jù)時(shí),定子繞組水溫升以 1.0IN溫升中繞組出水溫度最高元件231#為基準(zhǔn),對(duì)比試驗(yàn)結(jié)果及設(shè)計(jì)值可知,流量計(jì)算較為精確。

表5 定子線圈流量及溫升對(duì)比

3.2 并聯(lián)環(huán)、出線套管流量及溫升

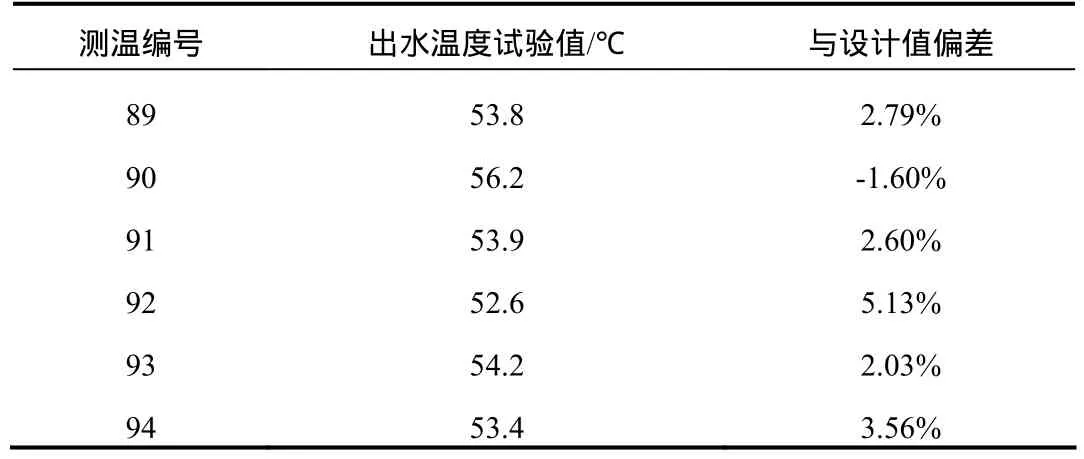

并聯(lián)環(huán)部分的流量及出水溫度對(duì)比如表6所示:

表6 并聯(lián)環(huán)流量及出水溫度對(duì)比

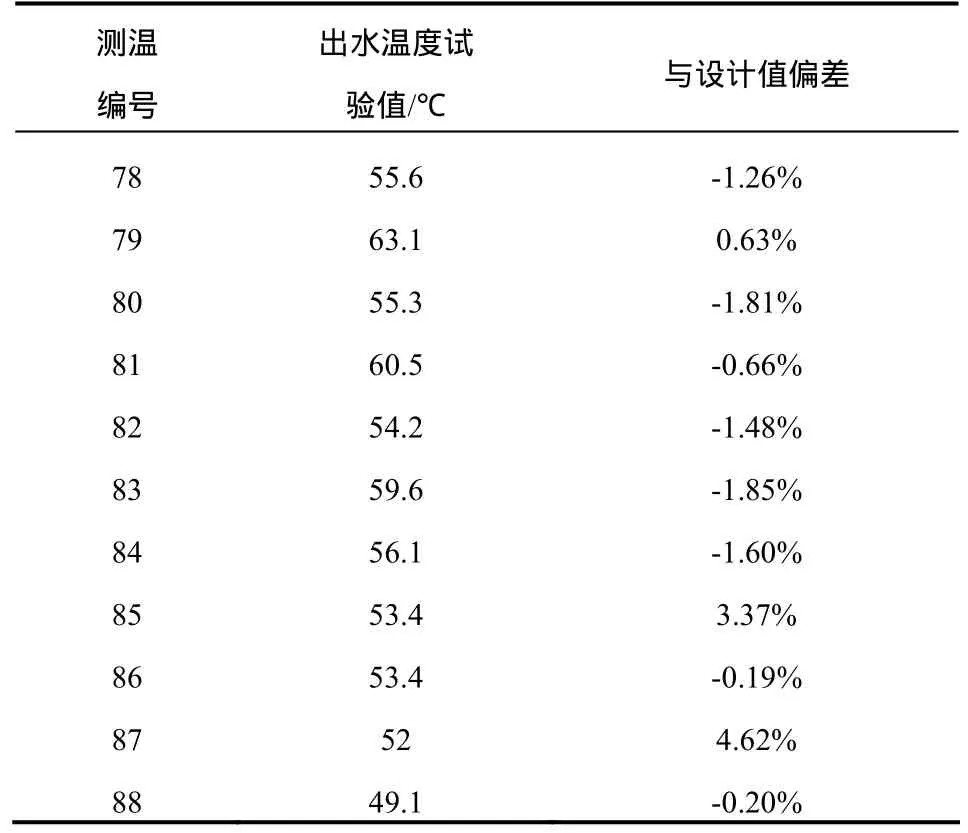

前面已經(jīng)討論到,并聯(lián)環(huán)水路共有11條水支路,每一水支路出水位置都有測(cè)溫元件,用以檢測(cè)各支路的出水溫度。在試驗(yàn)數(shù)據(jù)處理時(shí),并聯(lián)環(huán)出水溫度以1.0IN溫升出水溫度數(shù)據(jù)為準(zhǔn)。出線套管部分的流量及出水溫度對(duì)比見表7。處理試驗(yàn)數(shù)據(jù)時(shí),套管出水溫度以1.0IN溫升出水溫度數(shù)據(jù)為準(zhǔn)。

前面已經(jīng)討論到,主引線和出線套管的冷卻水路為串聯(lián)關(guān)系,先冷卻主引線,然后冷卻套管。主引線部分的水溫升設(shè)計(jì)值為8.6k,關(guān)于套管部分的水溫升,在設(shè)計(jì)階段主要參考了該套管結(jié)構(gòu)在27kA及33kA兩種電流下的試驗(yàn)值,再加上主引線的水溫升,即可得到套管水路總的水溫升設(shè)計(jì)值。

表6和表7中的出水溫度設(shè)計(jì)值,均重新以1.0IN溫升試驗(yàn)時(shí)的進(jìn)水溫度為基準(zhǔn)進(jìn)行計(jì)算,以便同試驗(yàn)值進(jìn)行比較。套管水路總出水溫度的試驗(yàn)值,間接驗(yàn)證了主引線部分水溫升計(jì)算的精度。

表7 出線套管部分流量及出水溫度對(duì)比

4 結(jié)論

本文對(duì)1100MW核電發(fā)電機(jī)的通風(fēng)冷卻系統(tǒng),以及工廠型式試驗(yàn)中的通風(fēng)溫升部分進(jìn)行了介紹。通過試驗(yàn)值與設(shè)計(jì)值進(jìn)行對(duì)比分析,發(fā)現(xiàn)二者吻合情況較好,試驗(yàn)值基本符合設(shè)計(jì)預(yù)期,通風(fēng)冷卻系統(tǒng)可以保證發(fā)電機(jī)長(zhǎng)期、安全運(yùn)行的需要。通過此次型式試驗(yàn),也為上發(fā)廠開發(fā)更大容量的四極半速發(fā)電機(jī)打下堅(jiān)實(shí)的基礎(chǔ)。