“快速制造”在液控?fù)Q擋閥閥體鑄件試制中的應(yīng)用

嚴(yán)紅衛(wèi),吳術(shù)周

(1.中國(guó)航空工業(yè)集團(tuán)公司貴州楓陽(yáng)液壓有限責(zé)任公司,貴州 貴陽(yáng) 550009;2.武漢濱湖機(jī)電技術(shù)產(chǎn)業(yè)有限公司,湖北 武漢 430074)

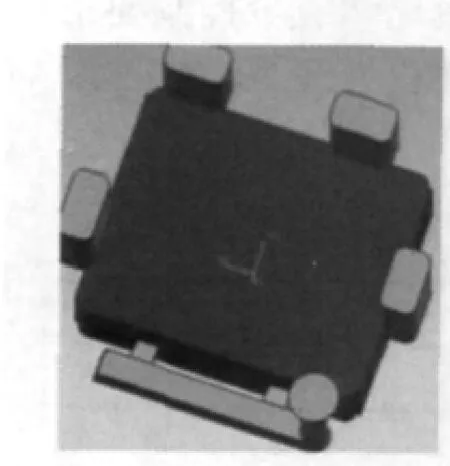

換擋閥液壓控制系統(tǒng)是挖掘機(jī)的心臟部件之一,而換擋閥閥體是其關(guān)健零件。公司接手試制某型液控?fù)Q擋閥系統(tǒng)產(chǎn)品,該換擋閥閥體鑄件材料牌號(hào)為QT450-10,質(zhì)量22 kg,外形尺寸277.9mm×221.9mm×78.7mm(見圖 1)。

在接到鑄件產(chǎn)品零件設(shè)計(jì)圖紙之后要在15個(gè)工作日之內(nèi)提供一套合格鑄件毛坯的試制任務(wù)。如果按照新品鑄件傳統(tǒng)試制模式,僅加工制作整套砂芯模具就需要40余個(gè)工作日,加上前期模具工藝與三維建模設(shè)計(jì)(約3個(gè)工作日)及生產(chǎn)澆注時(shí)間(約2個(gè)工作日)共5個(gè)工作日,合起來至少需要45個(gè)工作日才能為機(jī)械加工單位提供新品鑄件毛坯。所以按傳統(tǒng)試制做法在時(shí)間上不可能完成及時(shí)交付合格鑄件毛坯的任務(wù)。

圖1 換擋閥閥體鑄件

從新品鑄件傳統(tǒng)試制時(shí)間周期來看,模具制造(40個(gè)工作日)占試制時(shí)間周期的88%,模具制作周期是能否完成試制任務(wù)的主要控制因素。

為此,公司首次考慮采用“快速制造”技術(shù),無(wú)須制作關(guān)健的砂芯模具,大大縮短了新品鑄件試制周期,并最終在15個(gè)工作日內(nèi)順利完成了鑄件毛坯的試制任務(wù)。

1 “快速制造”技術(shù)原理

“快速制造”技術(shù)的原理是在特定的設(shè)備上將制件的三維模型沿某一坐標(biāo)軸進(jìn)行分層“切片”處理,然后使用特定的成型材料(寶珠覆膜砂)進(jìn)行“分層制造、逐層疊加”,直至制造出完整的三維制件(砂芯),其工藝流程為:三維CAD設(shè)計(jì)→快速制造(原型)→快速制模→小批量生產(chǎn)(見圖2所示)。

圖2 快速制造與特定設(shè)備

2 工藝方案

根據(jù)車間現(xiàn)有條件,外模砂型在DS-10雙臂連續(xù)式樹脂砂混砂生產(chǎn)線上完成。而砂芯首次采用選擇性激光燒結(jié)寶珠覆膜砂的“快速制造”技術(shù)制作,每型生產(chǎn)1件。在此工藝方案中,僅用柏木制作鑄件木質(zhì)外模(圖3),其制作周期僅1個(gè)工作日,無(wú)須制作砂芯的芯盒模具。鑄件剖視圖如圖4所示,鑄件澆冒口系統(tǒng)圖如圖5所示,整體砂芯三維圖如圖6所示。

圖3 木質(zhì)外模模具

圖4 鑄件剖視示意圖

圖5 鑄件澆冒口系統(tǒng)

2.1 收縮率、拔模斜度

考慮到閥體鑄件外部形狀較為簡(jiǎn)單、內(nèi)部油道縱橫交錯(cuò)復(fù)雜的特點(diǎn),砂芯與外模各取不同的收縮率,其中砂芯受阻收縮率為0.5%;外形尺寸277.9mm×221.9mm×78.7mm的自由收縮率為1.1%.鑄件外模是木模,拔模斜度為0°30′;閥體內(nèi)腔砂芯(含鑄件外部油路形狀)因?yàn)椴捎谩翱焖僦圃臁奔夹g(shù),不用模具,因而勿需取模,所以閥體內(nèi)腔砂芯不用考慮拔模斜度。

2.2 澆冒系統(tǒng)

根據(jù)球墨鑄鐵件均衡凝固技術(shù)的工藝原則[1]:澆注系統(tǒng)應(yīng)分散、平穩(wěn)、快速充填;冒口應(yīng)離開熱節(jié)而又靠近熱節(jié),冒口不必晚于鑄件凝固;充分利用冷鐵和澆注系統(tǒng)來調(diào)節(jié)鑄件的溫度場(chǎng);配以必要的安全冒口;提高鑄型的自適應(yīng)能力,充分利用球墨鑄鐵的石墨化膨脹,達(dá)到提高鑄件致密度和工藝出品率的目的。

由于球墨鑄鐵鐵液中含有一定數(shù)量的氧化物如MgO、CeO5等,它們與鐵液中另外的氧化物如FeO、SiO2等形成球墨鑄鐵特有的氧化膜,這種氧化膜處于固液狀態(tài),溫度愈低,膜越多越厚。當(dāng)澆注溫度低時(shí),膜被撕成碎片狀卷入鑄型造成夾渣[2]。若鐵液充填鑄型不平穩(wěn)或斷流,極易產(chǎn)生氧化夾渣。

基于以上分析,澆注系統(tǒng)必須具有平穩(wěn)快速的充填功能外,還應(yīng)具有良好的擋渣效果。故此采用封閉式澆注系統(tǒng)[3]、采用“直一、橫一、內(nèi)二”澆注工藝,如圖5所示。

各單元截面積比為 2.0∶1.8∶1.0.

冒口(兼排氣)數(shù)量為4個(gè),其尺寸為長(zhǎng)60mm×寬 35mm×高 100mm.

薄寬內(nèi)澆道分散進(jìn)水、冒口分散布置,可以促使鑄型的溫度場(chǎng)分布較為均勻,有利于鑄件均勻收縮,更利于澆注時(shí)型腔暢通排氣。

2.3 砂芯

砂芯三維圖工藝設(shè)計(jì)完畢后,不按傳統(tǒng)的設(shè)計(jì)與制造模具路線制作砂芯,而是采用“快速制造”技術(shù)將砂芯三維圖文件輸入HRPS-Ⅳ選擇性激光燒結(jié)快速成形機(jī)中直接制作砂芯(然后將砂芯合型、澆注而得到鑄件),它是本次換擋閥閥體鑄件工藝方案中能否快速獲取鑄件毛坯的關(guān)健內(nèi)容。

2.3.1 砂芯三維圖工藝設(shè)計(jì)及輸入、制芯

將砂芯三維圖文件輸入HRPS-Ⅳ特定設(shè)備后,它首先將砂芯的三維模型用切片軟件分割成若干層二維“切片”,然后利用激光選擇性地?zé)Y(jié)“切片”區(qū)域內(nèi)的寶珠覆膜砂,每燒結(jié)完成一層切片后,再鋪上一層覆膜砂繼續(xù)燒結(jié)。如此層層累加,直至砂芯三維件制成為止。

在砂芯工藝設(shè)計(jì)中,盡管鑄件內(nèi)腔油道復(fù)雜、形狀各異,但應(yīng)用“快速制造”技術(shù)可以將鑄件外部形狀與內(nèi)部油道的砂芯做成為一個(gè)整體,無(wú)須進(jìn)行多個(gè)砂芯取模與粘接組合,而直接得到形狀完整、內(nèi)部致密及尺寸準(zhǔn)確(精度±0.2mm)的整體砂芯如圖6所示。

2.3.2 砂芯后處理

砂芯在經(jīng)HRPS-Ⅳ特定設(shè)備制成后,須經(jīng)以下后處理工序后,才能進(jìn)行合型、澆注。

1)砂芯檢查及修補(bǔ)、初烘烤

按砂芯三維圖的工藝尺寸對(duì)制成的砂芯進(jìn)行尺寸及形狀檢驗(yàn)。剛制成的砂芯可能有局部細(xì)小的多砂或少砂缺陷,此時(shí)必須細(xì)心檢查。去除多砂部位、修補(bǔ)少砂缺陷,并在150℃±5℃的烘箱內(nèi)對(duì)砂芯初烘烤2.0h后隨爐緩冷至室溫取出。

2)砂芯浸涂、再烘烤

砂芯在調(diào)配好的水基涂料內(nèi)浸涂,做到均勻浸涂無(wú)堆積,并對(duì)砂芯在170℃±5℃烘箱內(nèi)再烘烤1.0h后隨爐緩冷至室溫。為防止砂芯初烘烤與再烘烤時(shí)發(fā)生變形,必須將砂芯放置在鑄鐵平板或平臺(tái)上,并用砂質(zhì)墊塊將砂芯芯頭墊靠后再進(jìn)行烘烤,如圖7所示。

3)砂芯鉆排氣孔

為利于砂芯在澆注時(shí)排氣順暢,在砂芯主閥孔油道上用手電鉆鉆φ3mm×40mm排氣孔(兩端共8處)后待用(合箱、澆注)。所鉆排氣孔如圖8所示。

圖6 鑄件整體砂芯

圖7 砂芯浸涂及墊靠

圖8 鉆排氣孔

2.4 造型、合箱

在澆注過程中,確保砂型與砂芯順暢排氣也是獲取合格鑄件的關(guān)健控制因素之一。因此,采取的排氣措施有4點(diǎn):1)將砂芯在后處理階段鉆排氣孔(如圖8所示);2)按工藝方案要求一個(gè)不少地安放四個(gè)冒口,以利于型腔排氣;3)在鑄型的分型面、上型面劃(扎)出排氣溝槽,如圖9所示,并且合箱操作時(shí)保持暢通;4)澆注時(shí)在排氣孔位置放上已燃物如木屑等以便將排出氣體迅速引燃,如圖10所示,加快砂芯排氣。

圖9 鑄型特殊排氣孔

圖10 易燃物澆注引火

造型使用DS-10雙臂連續(xù)式樹脂砂混砂生產(chǎn)線,砂箱尺寸為500mm×400mm×130mm.采用壓鐵壓箱時(shí)盡量避開上型面排氣孔,如圖9b)所示。

2.5 鐵液控制

鑄件材質(zhì)牌號(hào)QT450-10,為鑄態(tài)鐵素體基體球墨鑄鐵。為此,為了確保鑄件致密無(wú)疏松、鑄態(tài)下有較好延伸率的工藝性能,鐵液化學(xué)成分控制要求是執(zhí)行高碳、低硅、低錳原則[4]。其化學(xué)成分控制范圍如表1所示。

表1 換擋閥的化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)

為達(dá)到鐵液控制要求,原材料及配料比例為:Q10生鐵(50%)、回爐鐵(45%)、廢鋼(5%)、T-1球化劑(1.3%)、75硅鐵孕育劑(0.5%)等。因?yàn)榛貭t料中已含有部分錳量,為防止鐵液中錳量超標(biāo),工藝要求不允許在配料中再添加錳鐵。

鐵液熔煉設(shè)備為0.5 t/h中頻感應(yīng)電爐。

鐵液球化孕育處理采用堤壩式裝填球化劑、其上覆蓋孕育劑、再蓋專用球化蓋板等的3步工藝法要求,整個(gè)處理與扒渣及取樣時(shí)間不允許超過4 min.

檢測(cè)性能用的試棒為單鑄敲落試棒,其毛坯尺寸為 φ25mm×180mm(GB/T1348-2009).

2.6 澆注

澆注溫度選取1370℃~1395℃,并且控制每型澆注時(shí)間范圍不超過10.5 s.同時(shí),為了保證球化質(zhì)量、防止孕育衰退,澆注時(shí)澆注過程中進(jìn)行人工瞬時(shí)孕育,孕育劑瞬時(shí)漏入量0.08%,孕育時(shí)間不超過8.0s.另外,澆注前點(diǎn)燃鑄型排氣溝槽處的易燃物,以便加強(qiáng)砂芯排氣。

3 結(jié)果及分析

3.1 過程參數(shù)

按“快速制造”技術(shù)制作4件砂芯,自砂芯三維工藝設(shè)計(jì)到快速成形機(jī)制作完成共用時(shí)10個(gè)工作日;首次試制澆注使用2件砂芯;自砂芯后處理至造型、合箱、澆注及鑄件樣件交付等共用時(shí)5個(gè)工作日。

鐵液處理過程中出爐溫度1491℃;澆注溫度1373℃~1385℃;澆注時(shí)間分別為 8.0s、9.8 s;單鑄試棒澆注時(shí)測(cè)得溫度為1375℃.

3.2 性能檢測(cè)

鑄態(tài)下將試棒機(jī)械加工并送檢,檢測(cè)結(jié)果達(dá)到QT450-10牌號(hào)性能要求(如表2所示);金相組織如圖11所示,球化率達(dá)到85%以上。

表2 力學(xué)性能

圖11 敲落試棒金相組織×100

3.3 鑄件尺寸收縮率

對(duì)鑄件進(jìn)行解剖,實(shí)際測(cè)量的鑄件收縮率為:在鑄件外形尺寸上的收縮率約為1.04%;在砂芯尺寸上的收縮率約為0.55%,均與工藝方案中選取的參數(shù)基本一致。同時(shí),各部位的加工余量都在設(shè)計(jì)控制的要求范圍之內(nèi)。

3.4 鑄件致密性

將鑄件從分型面位置上并通過閥體主孔直徑方向整齊切開,沒有發(fā)現(xiàn)縮孔、疏松缺陷,鑄件斷面組織均勻一致。

3.5 缺陷及分析

在對(duì)2件鑄件檢驗(yàn)過程中,發(fā)現(xiàn)其中1件在內(nèi)腔油道口的小凸臺(tái)上有一個(gè)mm左右的缺口現(xiàn)象如圖12a)所示。經(jīng)過對(duì)同批制作但還未使用的砂芯檢查后發(fā)現(xiàn),確認(rèn)是在砂芯后處理過程中該處砂芯存在遺留的多砂缺陷未被檢查出來,造成在澆注后該處小凸臺(tái)上出現(xiàn)缺口缺陷。

圖12 鑄件缺口

根據(jù)上述分析,預(yù)防鑄件缺口缺陷的措施重點(diǎn)是加強(qiáng)對(duì)“快速制造”砂芯后處理過程控制,真正做到砂芯不能存在多砂、少砂或涂料堆積現(xiàn)象;同時(shí),現(xiàn)場(chǎng)挽救措施是對(duì)缺口部位進(jìn)行點(diǎn)焊,如圖12b)所示,達(dá)到使用性能要求,減少了試制損失。

4 結(jié)束語(yǔ)

試制后期又采取上述工藝方案再次進(jìn)行生產(chǎn)澆注,鑄件內(nèi)腔的細(xì)小缺口缺陷問題被根除,鑄件的整體質(zhì)量穩(wěn)定一致,因此在15個(gè)工作日之內(nèi)及時(shí)完成了從接手鑄件設(shè)計(jì)資料開始至鑄件樣件合格交付鑄件的試制任務(wù)。同時(shí),對(duì)首套鑄件新品鑄件的機(jī)械加工檢查、在試驗(yàn)臺(tái)上裝配試驗(yàn)、在用戶的挖掘機(jī)上裝機(jī)運(yùn)行驗(yàn)證后,鑄件的尺寸、致密性及試驗(yàn)、使用性能參數(shù)都經(jīng)受了考驗(yàn),達(dá)到了設(shè)計(jì)性能要求。

從首次使用“快速制造”技術(shù)快速完成新品鑄件交付任務(wù)的效果看來,在多品種、小批量、短周期現(xiàn)代市場(chǎng)競(jìng)爭(zhēng)形勢(shì)下,對(duì)于挖掘機(jī)換擋閥閥體類鑄件新品開發(fā)方案中應(yīng)用“快速制造”技術(shù),從根本上可以改變“做新品鑄件必先做模具”的傳統(tǒng)制造模式,可有效克服傳統(tǒng)方法存在的模具加工周期長(zhǎng)、修改不變、復(fù)雜件難以制造等問題,大大節(jié)省鑄件制造時(shí)間,降低開發(fā)成本,對(duì)鑄造行業(yè)的技術(shù)提升也具有十分重要的意義。

[1]魏兵.鑄件均勻凝固技術(shù)及其應(yīng)用[M].北京:機(jī)械工業(yè)出版社,1998(6):20-21.

[2]中國(guó)機(jī)械工程學(xué)會(huì)鑄造分會(huì)編.鑄造手冊(cè):第1卷[M].第2版.北京:機(jī)械工業(yè)出版社,2002:64-65.

[3]中國(guó)機(jī)械工程學(xué)會(huì)鑄造分會(huì)編.鑄造手冊(cè):第5卷[M].第2版.北京:機(jī)械工業(yè)出版社,2002:212-214.

[4]中國(guó)機(jī)械工程學(xué)會(huì)鑄造分會(huì)編.鑄造手冊(cè):第1卷[M].第2版.北京:機(jī)械工業(yè)出版社,2002:338-341.

[5]黃放.快速成形技術(shù)及其發(fā)展[J].鑄造設(shè)備研究,2004(2):46-50.