軟土條件下地鐵小凈距盾構隧道變形控制技術

李 宗

(中鐵十八局集團第四工程有限公司,天津 300480)

1 工程概述

1.1 概況

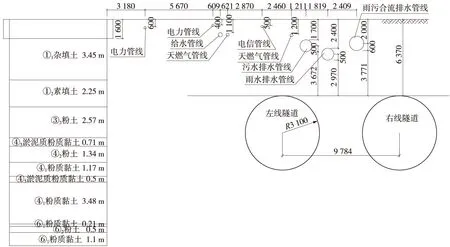

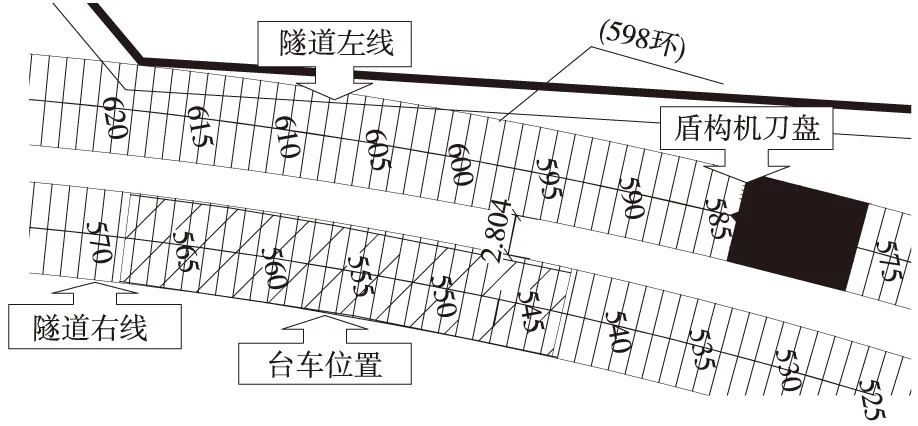

天津地鐵3號線第12合同段金獅橋站~中山路站區間左線全長1 012.3 m,右線全長943.8 m,最小曲線半徑300 m,最大縱坡25‰。該區間小間距段共計244 m,線凈距為2.48~4.4 m,最小凈距2.48 m,兩隧道間凈距在2.48~2.8 m的長度達94.8 m,小間距段覆土深度為7~13 m。側穿、斜穿7棟樓房,側穿的建筑物最近距離僅為10 cm。地下埋有雨水、污水、電纜、煤氣等各種管線,施工環境較為復雜。施工前工況為隧道右線已施工完成,左線盾構未通過小凈距段。小間距段平面圖及管線、土層橫斷面見圖1、圖2。

1.2 工程地質、水文地質

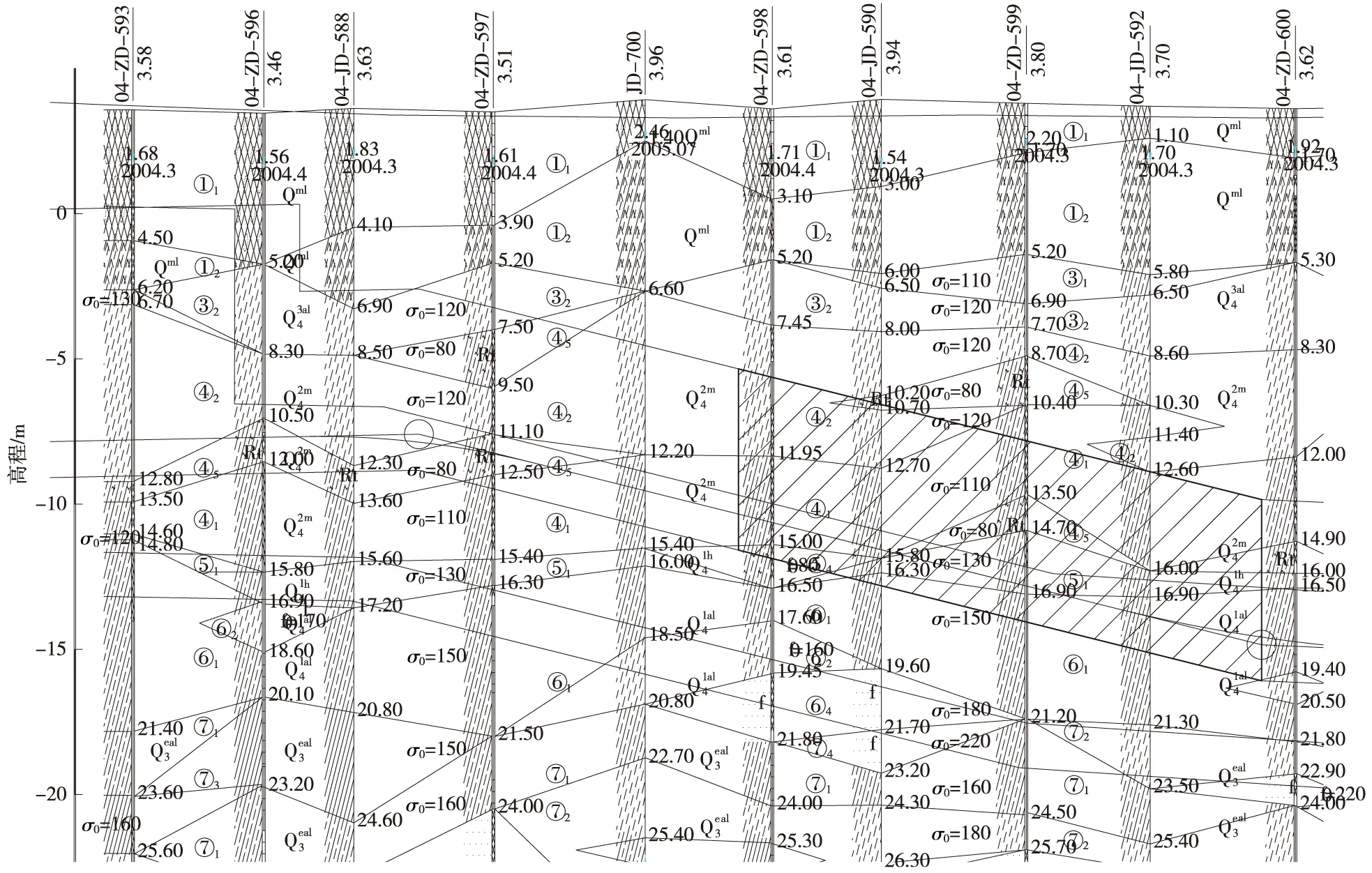

根據勘察資料(圖3),該段穿越的主要土層由上至下依次為①1雜填土,①2素填土,③1粉質黏土,③2粉土,④2粉土,④1粉質黏土,④5淤泥質粉質黏土,⑤4淤泥質粉質黏土,⑥1粉質黏土。

盾構區間場地內表層地下水類型為第四系孔隙潛

圖1 小間距段平面

水,賦存于第Ⅱ陸相層以下的粉砂及粉土中的地下水具有微承壓性,為微承壓水。

潛水存在于人工填土層①層、新近堆積層②第Ⅰ陸相層及第Ⅰ海相層④中。微承壓水以第Ⅱ陸相層的湖泊相層⑤1粉質黏土為隔水頂板,地鐵工程影響范圍內承壓水主要賦存于第Ⅱ、第Ⅲ陸相層的粉土及粉砂內,微承壓水穩定水位稍低于潛水位,一般1.0~3.0 m。

圖2 小間距段管線、土層橫斷面(單位:mm)

圖3 小凈距段地質剖面

由地質情況描述可以看出:盾構在施工中極易造成水土流失,從而加大了周邊管網以及建筑的沉降控制難度。

1.3 工程重難點

該工程施工重點是兩盾構區間為軟土地質,且兩盾構間距小。如施工方法不得當,盾構推進參數選擇不合理,將會造成已完隧道、地面建筑、管線等變形,甚至引發安全質量事故。

該段施工難度大,安全風險巨大,國內類似地質條件下,未見如此小間距盾構施工。為確保該區間道路、管線、建筑物以及已完隧道安全,該小間距區間主要采取以下措施。

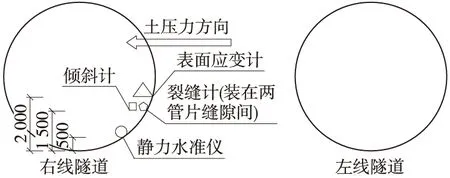

(1)加強隧道監測。設置了4項監測項目:隧道應力應變監測、隧道表面裂縫監測、隧道沉降監測、隧道水平位移監測,并設定了超限報警值,水平或位移的變化如果超過2 mm/d,系統將會自動報警,立即采取應急措施,確保隧道穩定。

(2)在盾構推進前,先對軟土進行注漿加固,以改良硬化土質,減少對周邊環境的擾動值。

(3)在已完隧道采用臺車支架臨時加固,用以降低盾構推進時,對已完隧道壓力傳遞及卸荷,從而控制已完隧道管片變形量。

(4)實時控制盾構速度以及盾構土倉壓力,避免對周邊環境的影響。

2 小凈距離施工技術

2.1 先行隧道內注漿加固

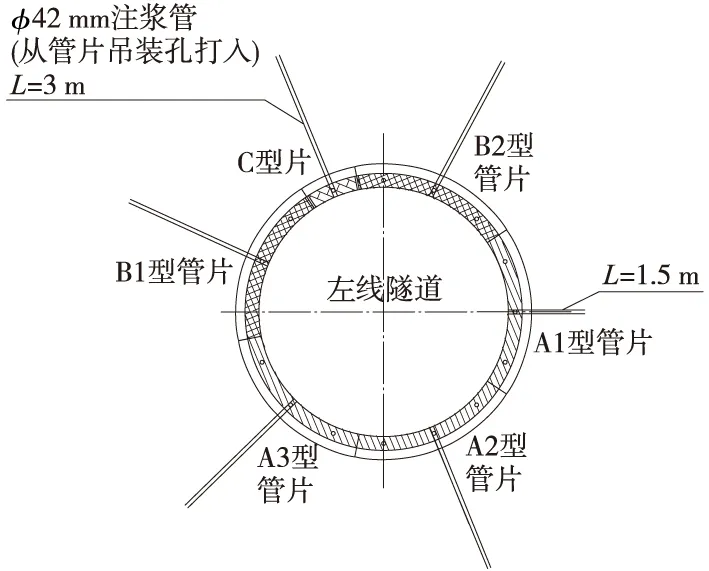

(1)小凈距段采用先行(右線)隧道外側地層打設注漿管注漿加固地層的措施,由于通過原有注漿孔進行注漿加固的范圍有限,根據實際情況,在管片的吊裝孔打入5根長3 m,1根長1.5 m(圖4),φ42 mm的鋼花管進行注漿加固,來控制后行隧道施工引起先行隧道的變形。

圖4 注漿管安裝示意

(2)選用收縮率小于5%的漿液配比,具體如下:甲液為水∶水泥=0.8,乙液為35Be′水玻璃,甲液∶乙液=1∶1,注漿壓力0.30~0.5 MPa,雙液漿初凝時間為60 s。

(3)注漿加固工序控制

①同一孔內采用從外到內的方式進行分層注漿,每次拔管長度15 cm;

②同一環管片內不同注漿孔的注漿應注意保持對稱平衡;

③隧道縱向注漿順序采取隔環跳打的方式,每環一次施工1~2孔,一般每2個施工環間隔3~5環。

2.2 后行隧道(左線)推進控制措施

后行盾構推進對先行隧道的影響主要為擠壓作用和單側卸載作用;后行盾構推進對先行隧道的擠壓作用主要是由盾構機刀盤壓力和盾尾注漿壓力在地層中的擴散所引起;后行盾構盾尾注漿壓力控制適當,可以抵消盾構通過引起的單側卸載效應,保持先行隧道結構與地層約束作用變化較小,隧道受力狀態變化不大。

后行隧道施工過程中采取的措施。

(1)合理設置土壓力,土倉壓力控制在0.1 MPa,并保證出土量控制在39 m3以內。

(2)降低推進速度,嚴格控制推進方向,偏差最大不能超過±30 mm,盡量避免糾偏,特別是大量值糾偏。推進速度控制在10~20 mm/min。

(3)刀盤轉速為0.6轉/min。

(4)盾構推進過后進行注漿,注漿壓力為0.35~0.5 MPa。

(5)控制好盾構姿態,確保盾尾間隙均勻,加大盾尾油脂壓注量來防止漿液通過盾尾流失,實際盾尾油脂量比正常推進每環多20 kg。

(6)加強施工過程控制,確保盾構連續穿越,為了確保24 h連續推進,在穿越前對盾構機及其他輔助設備進行一次全面的徹底的檢修。

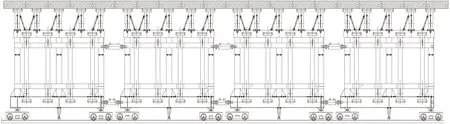

2.3 在右線隧道內架設臨時支撐,臨時支撐采用臺車支撐

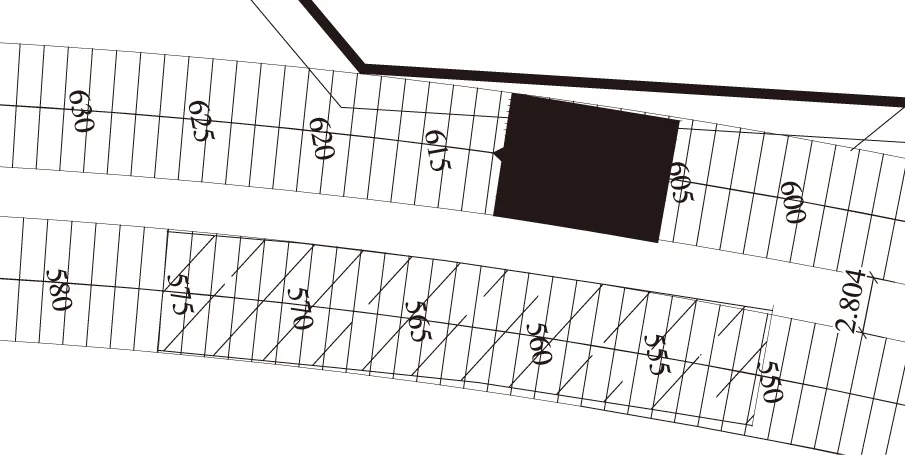

隧道臺車共分為4節(圖5),每節臺車長7.5 m,每節臺車上共5環千斤頂(圖6),每環千斤頂間距1.2 m,由5個500 kN千斤頂組成,加上底部臺車軌道,共有7個支點。后施工隧道掘進至隧道凈間距小于3 m位置之前,右線提前施工管片臺車。第一次安裝臺車位置,使臺車尾部超出小凈距開始位置5環(543環),當盾構機刀盤掘進至距第一節臺車端部5環時(563環),左線停止推進,右線用電瓶車牽引臺車移動,在臺車的尾部超出盾構機尾部5環時停止牽引(每次移動7環),開始第二次臺車安裝。每次從開始移動臺車到臺車安裝完畢,左線需要停機約4 h。右線共需移動臺車10次。

圖5 隧道臺車支撐平面

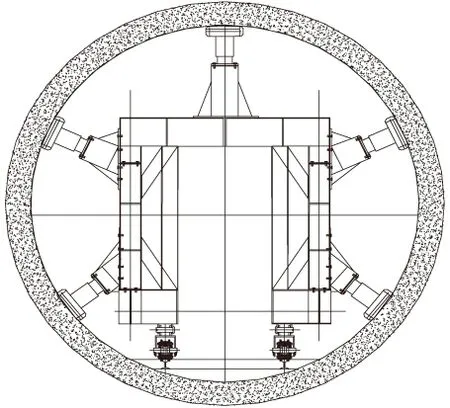

圖6 隧道臺車支撐剖面

第一次臺車加固位置(左線盾構未到達之前),543環 ~568環(圖7)。

圖7 盾體與臺車位置(單位:m)

臺車第1次移動的位置(左線盾構機刀盤掘進至距第一節臺車端部5環時〈563環〉,左線刀盤對應環數613環)(圖8)。

圖8 盾體與臺車位置(單位:m)

第二次臺車加固位置(臺車尾部超出盾構機尾部5環)(圖9)。

圖9 盾體與臺車位置(單位:m)

2.4 盾構推進時,加強右線隧道的變化監測

增加在線監測設備(圖10)。設備安裝在區間右線(圖11),里程為:DK16+156~DK16+400(對應環號為502環~705環)。監測用1套系統,分2個階段進行監測。第一階段為502~603環,第二階段為604~705環,等左線盾構掘進至593環時,將第一階段的設備移動至第二階段。

在盾構推進過程中,安排專人24 h對右線影響范圍之內的管片進行觀察。監測數據實時反饋給左線盾構操作室及相關技術人員,推進參數根據測量結果進行調整,在推進過程中保證2條線通訊暢通。

圖10 在線實時監測系統

圖11 在線監測系統設備安裝示意(單位:mm)

2.5 實測數據及分析

在右線隧道內每5環設置1個表面應變計傳感器,每15環設置1個裂縫傳感器。當左線盾構機拼裝586環時,相對應右線隧道管片為536環,傳感器設置在502環~577環之間,當左線盾構推進時,右線隧道的前期和后期管片的變化情況都能及時反應出來。通過左線拼裝573環時的監測記錄得知:右線502環至577環的管片表面應變計最大值僅為33.33 με,設計報警值為200 με/d;裂縫計最大值僅為0.68 mm,設計報警值為1 mm/d;固定式測斜儀器最大值0.71 mm,設計報警值為2 mm/d;靜力水準儀最大值為0.09 mm/d,設計報警值為2 mm/d。

根據實時監測數據顯示,隧道應力應變監測、隧道表面裂縫監測、隧道沉降監測、隧道水平位移監測數據都穩定在規范要求報警值的30%以內,且遠遠小于規范允許變化值,說明后行隧道施工對先行成型隧道影響非常小,可以看出使用了該項技術,先行隧道變形控制效果較理想,對先行成型隧道起到了很好的保護作用,盾構小凈距離施工達到了預期目的。

3 關鍵控制技術措施及效果分析

由于該小凈距段最近間距僅2.48 m,所以后行隧道在推進過程中對開挖面產生的擠壓作用、盾殼與周圍土體之間產生的摩擦阻力以及盾構管片脫離盾尾時產生的空隙引起的土體應力變化,會有較大部分傳遞給先行隧道,使其受力狀態發生變化,如何保證后行隧道順利通過且不破壞、影響先行隧道是關鍵,施工中采取了以下措施。

(1)在后行隧道盾構到達小凈距段之前,先行隧道內壁后二次雙液注漿及安裝實時在線監測系統。二次注漿可以提高先行隧道的穩定性,降低沉降、位移量。

(2)在先行隧道內安設臨時支架,增加了先行隧道強度,減小隧道的變形。

(3)通過監測系統可以了解先行隧道的變化情況,為盾構推進提供隧道變化數據,如有變化,可及時更改推進參數,保證了隧道的安全。

4 結語

天津地鐵3號線第12合同段金獅橋站~中山路站區間在施工過程中,根據現場情況的變化,不斷地對施工技術方案進行優化,合理組織施工,因此無論是對隧道成品的保護還是盾構機姿態,控制的都比較好,有效地控制了隧道的裂縫、錯臺、位移、沉降等質量問題,滿足設計及施工規范要求,多次受到業主的好評。尤其是這么近距離的雙線盾構推進,獲得了寶貴的經驗,在以后的盾構施工中將得到進一步的應用,并隨著地鐵施工的不斷發展,對同類條件下的地鐵隧道施工提供了參考和借鑒。

參考文獻:

[1] 王啟耀,等. 近距離雙線盾構隧道施工相互影響的檢測與分析[J].地下空間,2003(3):229-233.

[2] 趙炯,等.盾構機遠程在線監測與診斷設計及研究[J].機電一體化,2010,16(10):44-47.

[3] 北京市質量技術監督局. DB11/T 311.1—2005 城市軌道交通工程質量驗收標準[S].北京:中國鐵道出版社,2005.

[4] 國家質量技術監督局.GB50299—1999 地下鐵道工程施工及驗收規范[S]. 北京: 中國計劃出版社,2003.

[5] 中華人民共和國建設部.GB50204—2002 混凝土結構工程施工質量及驗收規范[S]. 北京: 中國建筑工業出版社,2002.

[6] 中華人民共和國建設部.GB50208—2002 地下防水工程質量驗收規范[S].北京: 中國建筑工業出版社,2002.

[7] 中華人民共和國建設部.GB50308—2008 城市軌道交通工程測量規范[S].北京: 中國建筑工業出版社,2008.