Moldflow在汽車方向桿保護蓋注塑成型中的應(yīng)用

俞 挺

(1.浙江工業(yè)大學(xué) 教育科學(xué)與技術(shù)學(xué)院,浙江 杭州 310000;2.寧波第二技師學(xué)院 機械系,浙江 寧波315000)

科技的進步必然帶動生產(chǎn)力的進步,隨著數(shù)字化和軟件技術(shù)的開發(fā),縮短了制造業(yè)的周期,加快了產(chǎn)品的更新?lián)Q代。在模具設(shè)計與制造中,應(yīng)用了CAD、CAE、CAM技術(shù),使得產(chǎn)品的生產(chǎn)更為準確。Moldflow就是一款計算機輔助分析的軟件,對產(chǎn)品進行模擬注射,并且分析出產(chǎn)品各個的參數(shù),顯示產(chǎn)品的不足和需要改進的參數(shù)。

1 Moldflow的應(yīng)用

Moldflow是歐特克公司開發(fā)的一款用于塑料產(chǎn)品模具的設(shè)計與制造的行業(yè)軟件,它為企業(yè)產(chǎn)品的設(shè)計及制造過程中提供了整體的解決方案,幫助技術(shù)人員輕松地模擬完成整個流程中的各個關(guān)鍵點的優(yōu)化工作。

(1)優(yōu)化塑件。通過Moleflow軟件的應(yīng)用,可以得到產(chǎn)品塑件的實際最小壁厚,優(yōu)化塑件結(jié)構(gòu),同時降低材料成本,縮短生產(chǎn)周期,保證塑件能夠完整的被充滿。

(2)優(yōu)化模具結(jié)構(gòu)。通過Moldflow軟件的應(yīng)用,可獲得產(chǎn)品塑件最佳的澆口數(shù)量和位置,合理的流道系統(tǒng)與冷卻系統(tǒng),對澆口和冷卻系統(tǒng)的尺寸進行優(yōu)化,并且在計算機上進行試模、修模,很大程度上提高了模具的質(zhì)量,減少實際的修模次數(shù),減少了成本和試模周期,提高試模成功率。

(3)優(yōu)化注射工藝參數(shù)。通過Moldflow軟件的應(yīng)用,可以獲得最佳的注射壓力、保壓壓力、鎖模力、模具溫度、注射時間、保壓時間和冷卻時間,得出最佳的塑件。

2 產(chǎn)品前處理

現(xiàn)以汽車方向桿保護蓋為例,對產(chǎn)品進行CAE分析。

首先對汽車方向桿保護蓋進行設(shè)計,用UG軟件對產(chǎn)品進行三維實體建模,并將模型后綴名為STL格式后導(dǎo)入到Moldflow中進行修補完善,對其進行網(wǎng)格劃分,利用Moldflow網(wǎng)格診斷工具完善修補網(wǎng)格模型,達到提高分析的準確性。初始充填分析結(jié)果假設(shè):①采用中性面作為建模的產(chǎn)品做網(wǎng)格,采用中性面進行分析不僅大大縮短對塑件進行造型的時間,而且可以自動產(chǎn)生網(wǎng)格化的實體中平面。②澆口系統(tǒng)已經(jīng)做好,并且在Moldflow中進行分析。③在分析中把冷卻系統(tǒng)假設(shè)成理想狀態(tài)。④實際產(chǎn)品的檢測性能只取決于工藝、材料和工具。

3 產(chǎn)品分析

(1)產(chǎn)品的最大尺寸:X=217,Y=190.8,Z=106。

(2)厚度分布:通過厚度分布分析,可以得出產(chǎn)品的最薄處與最厚處防止產(chǎn)品的厚薄不均值大而使產(chǎn)品發(fā)生縮痕和應(yīng)力集中。

4 充模分析的投入

(1)所需參數(shù)設(shè)置如下:材料:Hyfil XPP A 2109;制造商:Hydro S&S Industries Ltd;熔融溫度:230℃;模具溫度:38℃;填充時間:3.45sec;保壓時間:11sec;冷卻時間:20sec。

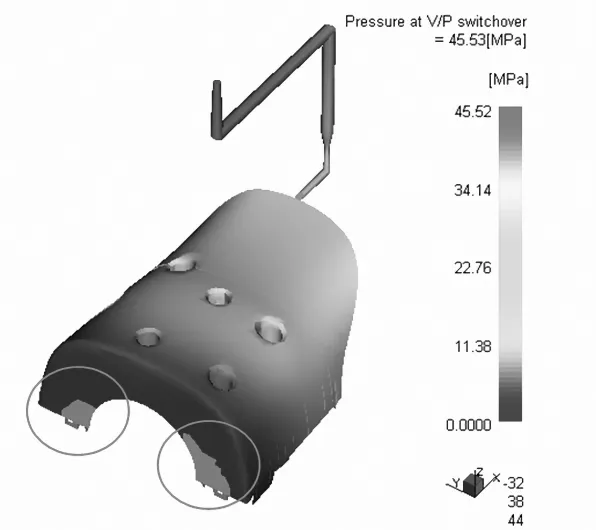

(2)壓力分布:

填充壓力:45.52 MPa;澆口系統(tǒng)下降了21.94 MPa;(注:圓圈處最后填充)

(3)在澆口的壓力分析:最大的壓力是45.52 MPa;

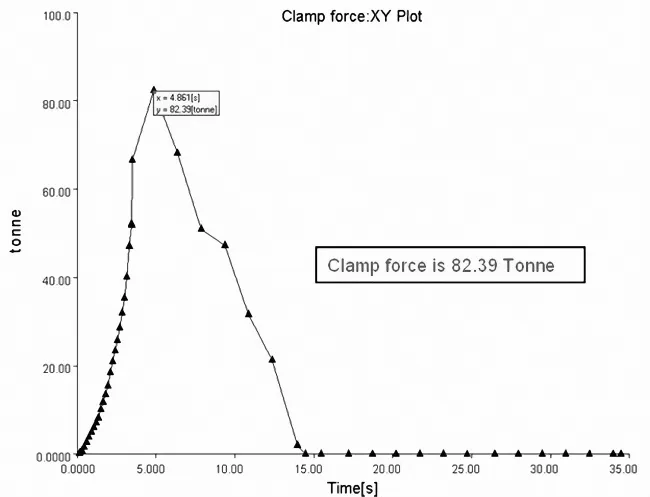

(4)鎖模力:示的只是部分澆口(不包括面芯夾)。

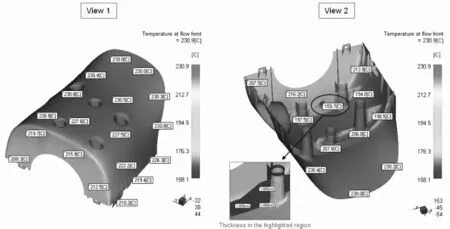

(5)流動前沿溫度。

當注射壓力為32MPa時,鎖模力為82.39公噸;鎖模力顯

在圓圈處,溫度下降71.9°C;在較薄區(qū)域溫度升高較高;厚度較高的區(qū)域需要解決減少溫度的下降;

(6)體積收縮率。體積收縮率在靠近澆口區(qū)域和厚度較厚的區(qū)域較大。

5 結(jié)語

綜合上述分析,可得出產(chǎn)品的工藝參數(shù)設(shè)置:材料:Hyfil XPP A 2109;制造者:Hydro S&S Industries Ltd;熔融溫度:230℃;模具使用溫度:38℃;額定流量:66.45cm3/sec,通過模流分析,可得到一下結(jié)果:填充時間:3.45sec;填充壓力:45.52 MPa;鎖模力:82.39Tonnes;產(chǎn)品重量:197.85grams;進給量:1.33grams。

參考文件

[1]陳艷霞,陳如香,吳盛金.Moldflow 2010完全自學(xué)與速查手冊[M].北京.電子工業(yè)出版社,2010.

[2]區(qū)華昌.塑料成型工藝與模具設(shè)計(第二版)[M].北京.高等教育出版社,2006.

[3]張維合.注塑模具設(shè)計實用教程[M].北京.化學(xué)工業(yè)出版社,2007.