制鋅電解極板防腐涂層抗腐性能的研究

王正民 趙秋萍 李春雷 楊雪花 趙彥龍 郭軍紅(蘭州理工大學,甘肅 蘭州 730050)

濕法煉鋅中電解鋅用的陰極板以純鋁板制造,陽極板是以鉛—銀合金,鉛—銀多元合金制造。在生產過程中,陰極板與陽極板的板面絕大部分浸沒在電解槽中的硫酸鋅溶液里不受腐蝕,基本完好。但陰極板與陽極板的板面與板梁相接的頸部以上的部分,裸露在電解槽中硫酸鋅溶液以外,長期工作在生產車間酸度較嚴重的環境中腐蝕嚴重,縮短了陰極板與陽極板的使用壽命,增加了生產成本[1]。

由于腐蝕的發生,每生產1 噸鋅就要消耗0.2~0.3 塊極板,按我國2010 年濕法煉鋅400 萬噸計算,年消耗極板80~120 萬塊極板[2]。研究開發制鋅電解極板防腐技術意義非常重大。但相關文獻報道卻很少。

由于極板主要是氯離子腐蝕,故本實驗以鹽酸作為腐蝕標準物,極板腐蝕速率的大小作為評價涂料性能的標準,研究環氧涂料配方中固化劑加入量、溶劑加入量、電解液溫度,氯離子濃度四因素對涂料性能的影響,對環氧涂料配方進行工藝優化,以達到延長極板使用壽命的目的。

1 實驗部分

1.1 試劑及儀器

HH_WO 型恒溫油水浴鍋(鞏義市予華儀器有限責任公司);DHG-9053A 型電熱恒溫鼓風干燥箱(鴻都電子有限公司);電子天平(型號AL204,梅特勒托比多儀器上海有限公司);濃鹽酸(分析純,白銀良友化學試劑有限公司);環氧樹脂(分析純,藍星新材料無錫樹脂廠);乙二胺(分析純,天津市凱通化學試劑有限公司)環己酮(分析純上海中秦化學試劑有限公司)

1.2 操作步驟

1.2.1 防腐涂料的制備

將一定量環己酮加入一定量E-44 型環氧樹脂燒杯中,攪拌至環氧樹脂完全溶解,稱取一定量乙二胺后緩慢滴加到環氧樹脂中攪拌,并將配置好的涂料放置30℃~35℃水浴中熟化1 小時,待涂料變為深黃色,并呈輕微粘稠狀時,將涂料均勻涂于鋁板上,再將鋁板放置背光干燥環境下風干[3-5]。

1.2.2 涂板腐蝕速率的計算

將鋁板涂防腐涂料前后用電子天平稱重,并用卡尺測其涂板厚度,將風干后的涂板標號掛片處理后浸入配置好的鹽酸溶液中水浴加熱,溫度保持恒定不變,定期取出稱量涂板質量,觀察涂板涂層表面變化,保持涂板浸入酸液中位置不變,用PH 試紙測定其酸度變化,保持酸液濃度不變,并按下式計算得出涂板的腐蝕速率[6,7]。

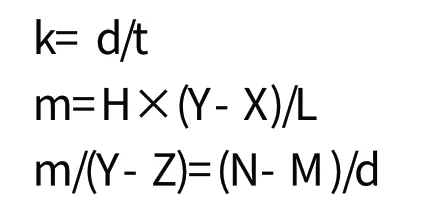

腐蝕速率計算過程:

式中:k——腐蝕速率,mm/d

X—純鋁板質量,g

Y—涂防腐涂料后板質量,g

Z—酸煮后涂板質量,g

M—涂板前板厚度,cm

N—涂板后板厚度,cm

H—浸入酸液高度,cm

L—涂板高度,cm

d—腐蝕厚度,cm

t—酸煮時間,h

m—浸入酸液中涂料質量,g

2 結果與討論

通過相關文獻查詢,對環氧涂料性能有影響的主要工藝參數分別是:車間生產溫度,電解液中Clˉ濃度,固化劑乙二胺加入量,溶劑環己酮加入量[3-5]。

2.1 單因素實驗

2.1.1 不同濃度鹽酸對極板的腐蝕

由于生產車間Clˉ濃度最高可接近2g/l,在50℃水浴中,將純鋁板浸入到2g/l 鹽酸溶液中浸泡,計算鋁板質量變化量。

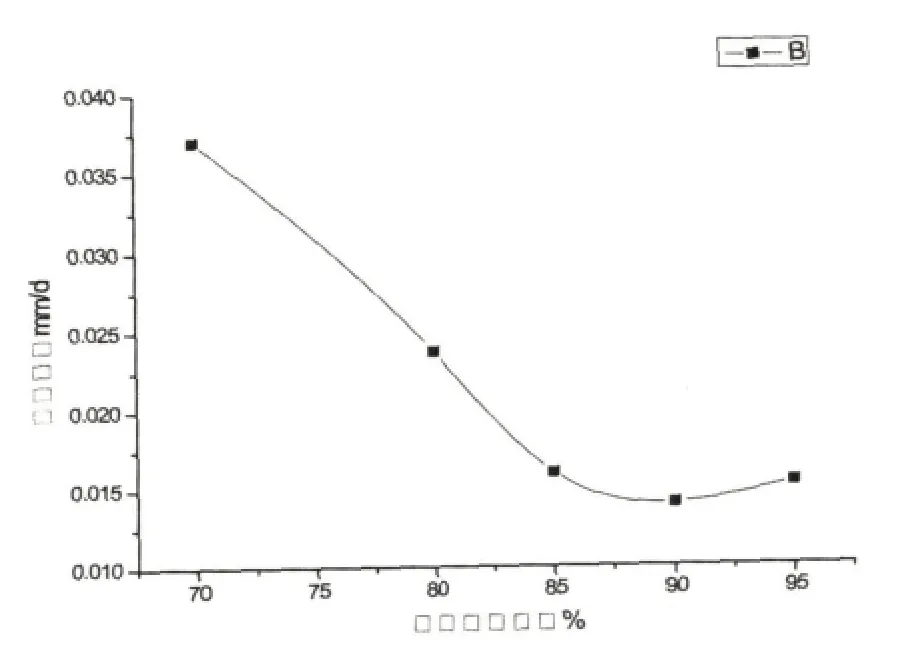

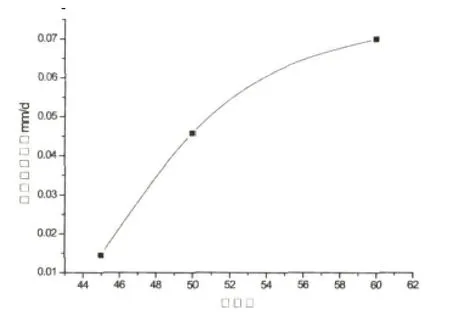

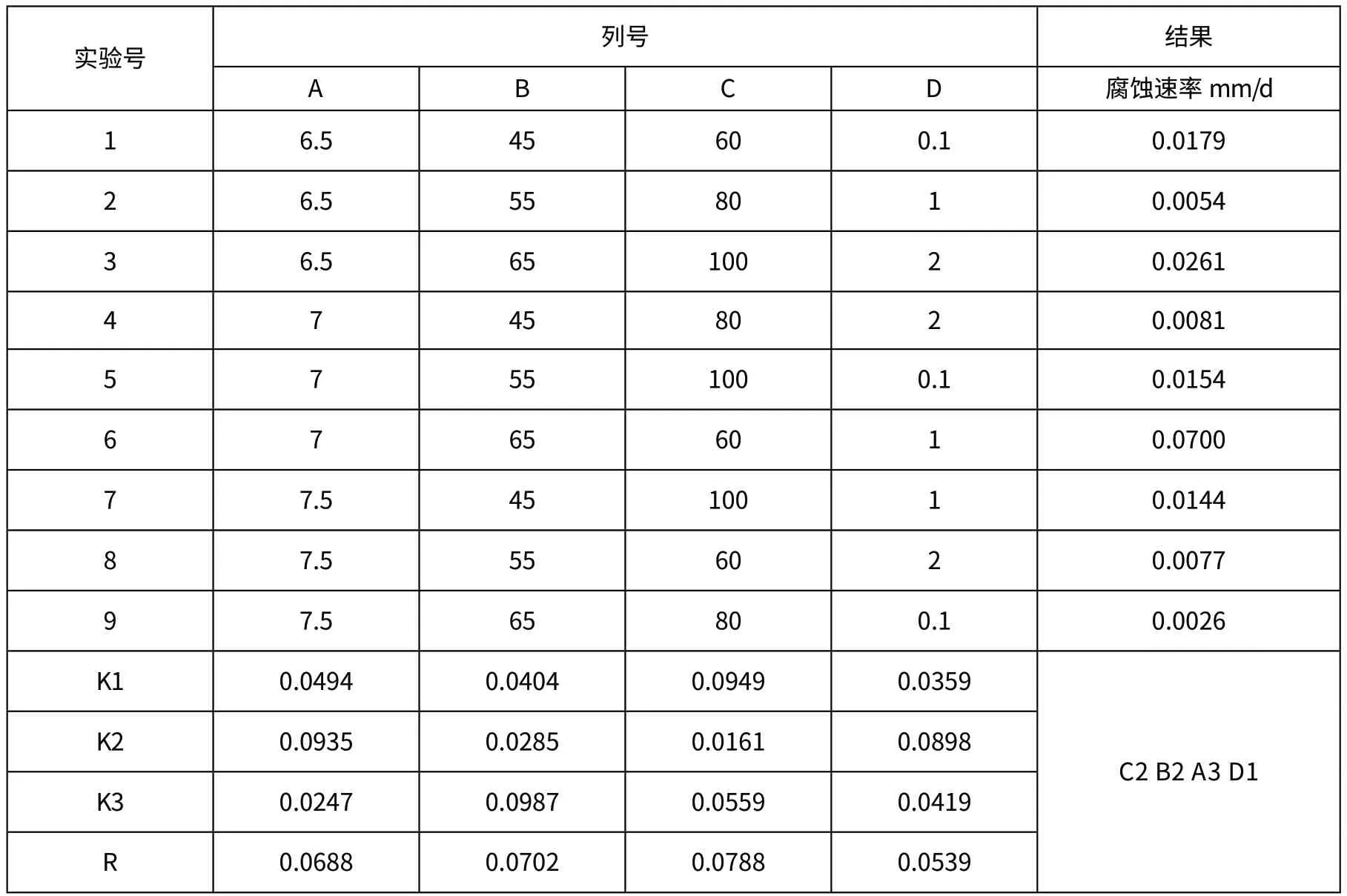

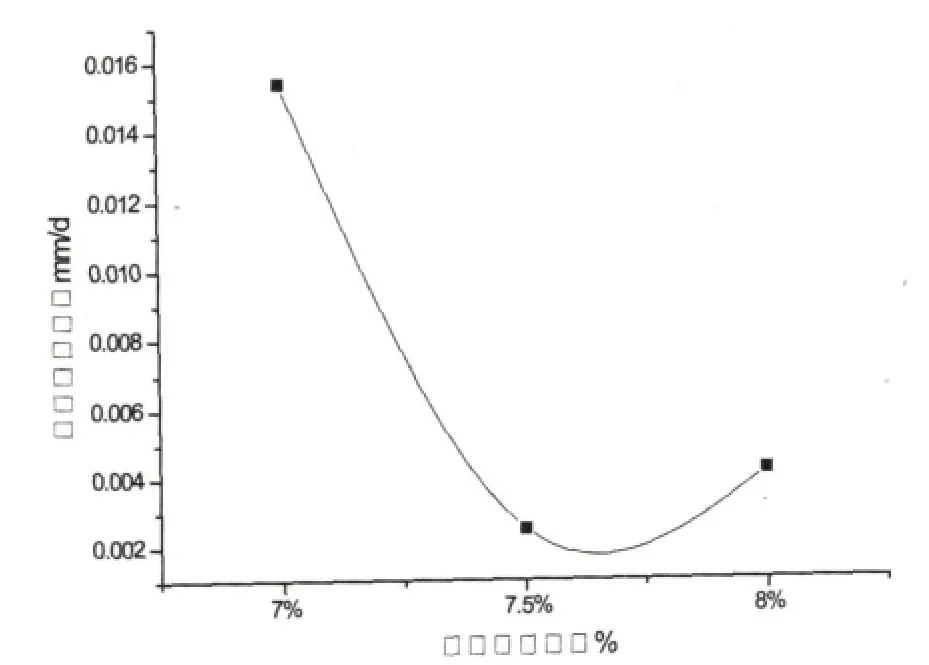

圖1 表明純鋁板在2g/l 鹽酸溶液中腐蝕先快后慢,2h 后腐蝕速率變化不大。在50℃水浴中,再將純鋁板浸入到不同濃度鹽酸溶液(100mg/l 圖1 浸泡時間對鋁板質量的影響 圖2 鹽酸濃度對腐蝕速率的影響 由圖2 可知,隨著鹽酸濃度(0g/l ~20g/l)的增加涂板的腐蝕速率增加,隨著酸濃度的繼續增加,涂板的腐蝕速率急劇增加。 2.1.2 不同溫度對極板腐蝕的影響 工業濕法煉鋅生產車間在50℃左右,此時鋅的產率最大,但由于季節、氣候、環境的變化,使得車間溫度上下浮動不穩,所以溫度也成為影響極板腐蝕所考慮的工藝參數之一。 將純鋁板浸入濃度為100mg/l 的鹽酸溶液中,分別在45℃、50℃、60℃水浴下酸浸,計算腐蝕速率。 圖3 鹽酸濃度0.1g/l 時溫度對鋁板腐蝕速率的影響 表1 L9(34)正交實驗因素與水平表 表2 L9(34)正交實驗 由圖3 可知,隨著溫度升高涂板的腐蝕速率明顯增加,因為溫度升高,鋁板腐蝕的反應速率加快了。 選取固化劑用量、溫度、鹽酸濃度、環己酮加入量為因素,采用L9(34)的正交實驗。 經極差分析,各因素對涂料性能影響大小順序為:環己酮加入量>水浴溫度>乙二胺加入量>Clˉ濃度。篩選出最佳工藝條件是:C2B2A3D1,即環己酮加入量80%,水浴溫度55℃,乙二胺加入量7.5%,Clˉ濃度0.1g/l。主要是由于在防腐涂料的配方中,環己酮所占比例較大,對涂料防腐性能影響較大。 由于生產車間溫度和Clˉ濃度屬于不可調控的客觀因素,便捷的操作方法是調節涂料配方來達到減緩極板腐蝕的目的。由正交實驗可知環己酮和乙二胺加入量不同對鋁板腐蝕速率的影響較大,還需對其用量進行優化。 2.3.1 乙二胺加入量的優化 正交實驗篩選出的乙二胺最優加入量為7.5%,但未出現拐點,增加乙二胺的加入量,確定乙二胺最適宜的加入量。 由圖4 可以看出,涂板的腐蝕速率隨乙二胺的加入量先增加后減小,當乙二胺加入量在7.5%左右,涂板腐蝕速率最小,為0.0026mm/d,即乙二胺的最優加入量在7.5%左右。 圖4 乙二胺加入量的優化 2.3.2 環己酮加入量的優化 根據正交實驗結果,環己酮加入量是影響涂板腐蝕速率的主要因素,需進一步確定環己酮加入量的最佳值。在鹽酸濃度為在1g/l,水浴溫度為55℃的實驗條件下,腐蝕速率隨環己酮加入量的變化情況如圖5。 由圖5 可以看出,隨著環己酮加入量的增加,涂板的腐蝕速率先減小后增加,當環己酮加入量為90%時,涂板腐蝕速率最小為0.014mm/d,在此涂料配方下,制得涂料涂板,涂板的使用壽命約為12 個月。 經單因素優化實驗結果,乙二胺的最優加入量為7.5%,環己酮的最優加入量為90%。 為了提高電解用鋁板的腐蝕性能進行了以環氧樹脂為原料的防腐涂層的研制,通過改變涂料中固化劑與溶劑的添加量設計不同的防腐涂料配方,篩選出對鋁板具有較好防腐效果的涂料配方。得出了以下結論: 1)在制鋅生產車間,采用環氧涂料進行電解極板防腐能有效的延長極板的使用壽命。在鹽酸濃度0.1g/l 條件下,純鋁板的腐蝕速率比涂有環氧涂料的涂板的腐蝕速率大了4 倍左右,在鹽酸濃度2g/l 條件下,純鋁板的腐蝕速率比涂有環氧涂料的涂板的腐蝕速率大了15 倍左右。 圖5 環己酮加入量對腐蝕速率的影響 2)篩選出制鋅電解極板防腐涂層最佳配方及工藝條件為:即環己酮加入量90%,水浴溫度55℃,乙二胺加入量7.5%,Clˉ濃度0.1g/l。在此條件下,涂板的腐蝕速率0.014mm/d,極板的可用壽命約為12 個月。 在實際生產過程中可通過一定的物理或化學方法控制生產現場的溫度并減少原料中氯離子含量,降低極板的腐蝕速率,提高極板的使用壽命。 [1]朱平文.鋅電極過程陽極板腐蝕快的原因及對策[J].中國鉬業.2008,32(4):32-33. [2]王文錄.濕法煉鋅中氯的危害及控制[J].湖南有色金屬.2007,23(1):22-24. [3]姚燕,孟祥玲.環氧樹脂用固化劑的研究進展[J].現代涂料與涂裝,2007,10(4):37-39 [4]Dhannalakshimi M.Evaluation of poly(epoxychlorinated rubber-silicone)polymer-polymer composite coating system[J].Anti-Corrosion Methods and Materials,1997,44(6):361. [5]李桂林.環氧樹脂涂料配方設計[J]. 涂料工業,1999,(12):1-7 [6]中南大學.一種提高鋅電解用陰極鋁板耐腐蝕性能的方法[P].中國專利:201010139792,2010-07-21. [7]中華人民共和國國家標準GBT4334.6_2000.不銹鋼5%硫酸腐蝕試驗方法[S].

2.2 正交實驗

2.3 單因素優化實驗研究

3 結果與討論