C5單烯烴改性精C5石油樹脂工業試驗及能耗分析*

林培喜,周懷瑞,魏 純

(1.廣東石油化工學院 化學與生命科學學院,廣東 茂名 525000;2.廣東潤豐石化有限公司,廣東 茂名 525000)

C5資源主要來源于乙烯裝置的副產物,約占乙烯總產量的15%~20%,近年來,隨著我國石油化工工業的快速發展,乙烯生產能力快速增長,到2011年,我國乙烯產能已達到了2000萬t,如果裂解C5產量按乙烯產量的15%計算,則國內可利用的裂解C5資源將從2007年的120t增加到2011年的300萬t左右。豐富的C5資源為我國C5石油樹脂的發展帶來了廣闊的空間。C5石油樹脂以乙烯裝置的副產物C5餾分為主要原料,在催化劑存在下聚合而成,該樹脂價格低廉,且具有耐酸、耐堿、抗老化、耐磨性等優異的性能,廣泛應用于涂料、油墨、密封、膠粘劑和路標漆等領域[1-3]。但其也存在著軟化點較低、產品檔次上不去等缺點,本文在實驗室利用C5分離裝置塔頂得到的C5單烯烴餾分對精C5石油樹脂進行改性獲得成功的基礎上,進行工業試驗,并對改性前后的能耗進行分析,改性后的能耗明顯降低。

1 試驗部分

1.1 儀器與原料

島津GC-2010Plus氣相色譜儀;XRW-300E熱變形軟化點測定儀、維卡軟化點溫度測定儀;RT200型色度儀(深圳同奧科技有限公司);PETPlus型熔融粘度儀(廈門億辰科技有限公司);島津LC-20A高效液相色譜儀。

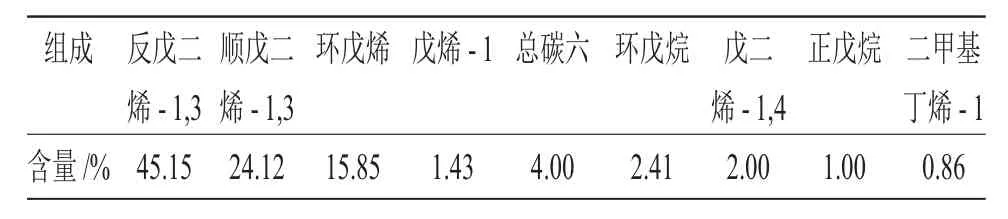

(1)C5單烯烴來源于廣東潤豐石化股份有限公司C5分離裝置生產的C5單烯烴餾分。單烯烴比例達到86.62%,其主要組成見表1。

表1 C5單烯烴的組成Tab.1 Composition of C5monoolefine

(2)精C5原料來源于廣東潤豐石化股份有限公司C5分離裝置生產的C5餾分,其主要組成見表2。

表2 精C5原料主要成份Tab.2 Main compositions of refined C5materials

(3)甲苯溶劑(工業級);三氯化鋁催化劑(工業級)。

1.2 分析方法

原料C5的分析采用氣相色譜法進行;樹脂軟化點的測定按環球法標準進行;色度采用Gardner色度標準測定;熔融粘度采用Brookfield熔融粘度儀在200℃下測定;相對分子質量分布采用凝膠色譜法測定,參照聚苯乙烯的標準。

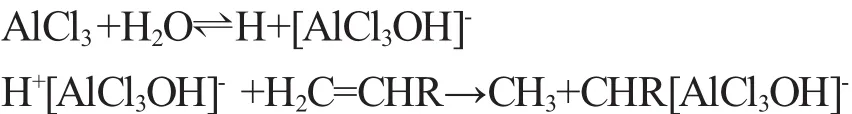

1.3 聚合反應機理

以AlCl3為催化劑、精C5為原料的陽離子聚合機理可概括地分為鏈引發、鏈增長和鏈終止等3步。

(1)鏈引發 精C5聚合采用催化劑AlCl3進行陽離子聚合反應,并以水作為助催化劑,AlCl3先與水生成絡合離子,再使精C5引發,生成正碳離子離子對,這個過程就是鏈引發,即聚合反應的開始

(2)鏈增長 在鏈引發過程中生成的碳陽離子反復地與單體進行加成,使分子鏈加長,這個生成高分子鏈的過程即是鏈增長。

(3)鏈終止 鏈增長的碳陽離子由于某種原因失去活性,使鏈終止增長。

1.4 試驗方法

在實驗室小試獲得反應參數的基礎上[4],即精C5質量濃度(精C5用單烯烴稀釋成的濃度)為69%、聚合溫度為65~70℃、催化劑的質量分數為1.5%、反應時間1.5h。在50L的反應釜中先加入4kg的甲苯溶劑和0.3kg AlCl3催化劑,邊攪拌邊加熱,待其溫度升至40~45℃時,開始緩慢加入稀釋后的精 C5原料 20kg,并控制溫度 60~65℃,時間 1.5h,反應結束后,經水洗除去催化劑,直至水洗液的pH值為中性。將油相轉入蒸餾罐中蒸餾除去其中的溶劑和未反應的C5,再通入水蒸汽進行水蒸汽蒸餾,脫去殘余溶劑和低聚物,最后加入適量抗氧劑,即得產品。

2 結果及討論

2.1 工業試驗與小試結果的比較

在小試的基礎上,不斷探索降低精C5濃度和溶劑的濃度,取得了良好的效果,見表3。

表3 工業試驗與小試結果的比較Tab.3 Comparison of commercial test and laboratory test

從表3可看出,工業試驗與實驗室小試的產品質量指標基本一致,且工業試驗的收率略有增加,這表明,本反應對工藝條件的要求相對比較寬松,工業試驗的收率略有增加的原因應該是工業試驗損失減少了,而不是反應更完全。

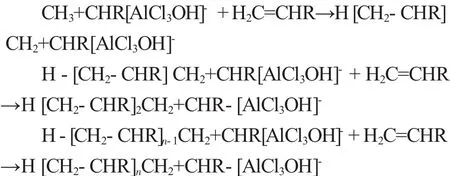

2.2 樹脂改性前后效益比較

單烯烴的加入改變了精C5原料的組成,起著對原料的稀釋作用,可以減少聚合反應配料比中的溶劑用量。改性前每噸產品需溶劑0.257t,改性后每噸產品則只需0.200t,減少了約28%,單耗明顯降低;同時,由于塔頂單烯烴比精C5原料價格低,總體原料成本有所降低。

可見,采用單烯烴改性技術不但提高了產品的內在質量,滿足了用戶的需求;而且改性后,溶劑單耗下降明顯,主要原料成本下降約6.2%。因此,改性技術所產生的經濟效益是明顯的。主要原料成本每噸下降約220元,每年按1萬t的生產能力計算,則每年節約成本約220萬元,因此,改性技術所產生的經濟效益是明顯的。另外,改性后生產運行穩定,不合格率由改性前的8.5%降為改性后的1.5%。

表4 樹脂改性前后能耗比較Tab.4 Energy consumption comparison of resin before and after modifying

3 結論

(1)工業試驗的結果表明,生產每噸改性的優良路標漆石油樹脂,需精C5原料1.004t、單烯烴0.45t、甲苯溶劑 0.2t、無水 AlCl3催化劑 0.016t、NaOH 0.040t。

(2)改性后,主要原料成本下降約6.2%,每年節約成本約220萬元,同時,不合格率由改性前的8.5%降為改性后的1.5%。經濟效益顯著提高。

[1]王小強.C5分離與綜合利用[J].甘肅石油和化工,2009,(3):1-3.

[2]王志坤,周偉.碳五餾分的綜合利用[J].化工科技市場,2006,29(4):35-38.

[3]齊姝婧,王飛虎,趙孝偉.國內外碳五分離技術進展[J].彈性體,2009,19(5):71-75.

[4]傅建松.C5單烯烴餾分改性間戊二烯石油樹脂[J].石油煉制與化工,2000,31(5):33-36.