采用大流量風吹法清理發電機短路事故污染物

李漣,羅新榮,楊夕云

(湖南省火電建設公司,湖南省株洲市,412000)

0 引言

國內某大型燃煤發電廠2號機組配置了引進西門子技術生產的水-氫-氫汽輪發電機[1],型號為THDF 125/67,額定功率為1 000 MW,額定電壓為27 kV,額定電流為23.778 kA。機組在首次并網2.5 h、負荷271.36 MW時,發電機出線盒內發生定子短路事故。事故由單相對地短路發展為兩相短路,最后發展為三相短路,短路持續時間約為70 ms,短路點最大短路電流為224.9 kA,是額定電流的9.46倍。事故發生后,打開發電機端蓋,抽轉子檢查,發現發電機出線套管及勵端匯水管損壞嚴重,發電機定子及轉子嚴重污染,污染物中含有銅、鐵、鋅等金屬,其他部位未見明顯的損壞。經各方研究后決定,發電機定子留在現場修復,轉子則返廠修復。

發電機定子現場修復工作主要包括清理表面污染物、吹掃風道、更換發電機匯水管和出線套管等,修復工期約2個月。該型號發電機短路事故在國內屬首次,現場修復沒有經驗可循,特別是發電機定子鐵芯背部、鐵芯軸向風道、機座風道等難以到達部位的污染物清理是現場修復的難題。通過分析發電機氫氣冷卻系統的結構,最終確定采用大流量風對冷卻風道進行吹掃的方案。該方案在實施中分定子鐵芯背部及機座風道吹掃、定子鐵芯軸向風道反向通風吹掃、模擬發電機運行情況整體通風吹掃3個階段,連續吹掃11次,為期7天,達到了預期的目標。

1 發電機定子氫氣冷卻系統

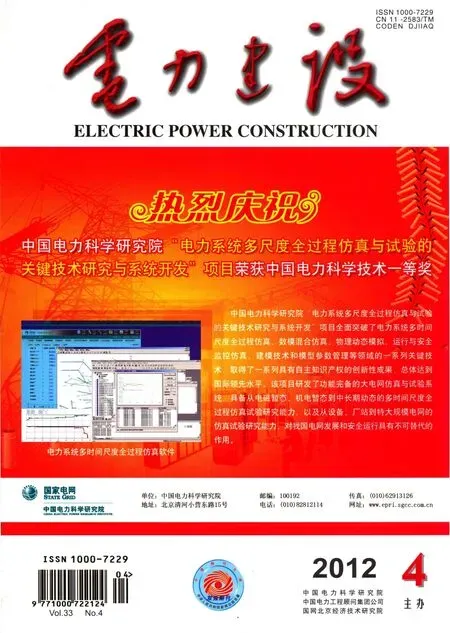

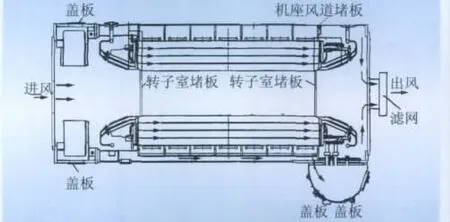

該機組發電機定子氫氣冷卻系統[2]如圖1所示。發電機正常運行時,借助轉子汽端的1臺多級軸流風扇使發電機冷卻氫氣形成密閉循環,對發電機轉子、定子鐵芯、出線套管等部位進行冷卻[3]。氫氣冷卻器出來的冷氫氣通過機座風道流入勵側端部的空間,經齒壓板進入定子鐵芯內的軸向風道,從鐵芯吸取熱量后進入汽側端部區域,通過轉子軸流風扇返回氫氣冷卻器。定子鐵芯分段設計,其背部通過孔洞與機座風道相通。發電機出線套管及相間連線流出的熱氫氣通過出線盒風道返回汽側端部區域。發電機定子內膛直徑為4.15 m,轉子內膛直徑為1.41 m,機座風道通流面積約為1.2 m2,發電機鐵芯軸向風道通流面積約為0.6 m2。

圖1 發電機定子氫氣冷卻系統Fig.1 Hydrogen cooling system of generator stator

2 定子吹掃前的工作

在采用大流量風吹法前先對發電機進行清理,包括揭開發電機端蓋,抽出轉子,吊出氫氣冷卻器,拆除損壞的引線及出線套管;用帶電清洗液清洗發電機定子鐵芯的可視區域、汽勵兩端線圈端部、錐環背面、并聯環、機座和出線盒;用大功率吸塵器清理發電機定子兩側及底部的16個人孔門等。

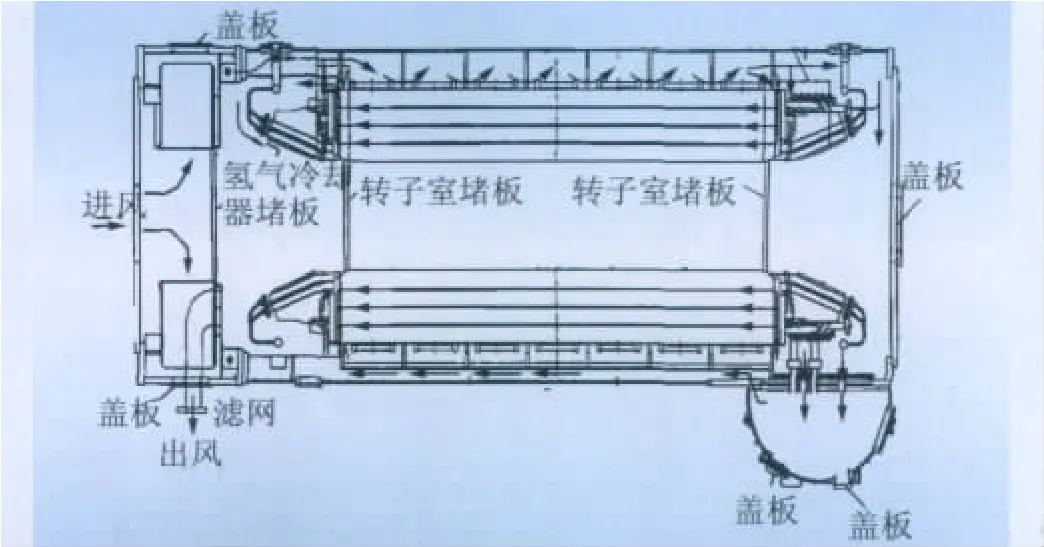

3 定子冷卻風道吹掃系統

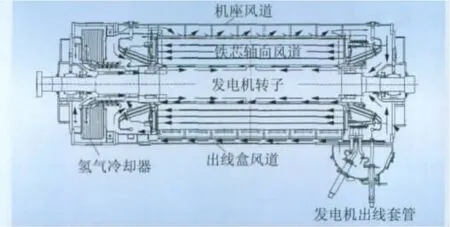

發電機定子冷卻風道吹掃系統如圖2所示。因冷卻風道吹掃對溫、濕度的要求不高,而且修復時氣候條件較好,晝夜溫度為13~23℃,濕度小于80%,故未考慮溫、濕度控制措施。采用電廠正式密封風系統作為吹掃風源,安裝臨時吹掃管路。臨時管道(φ1 020 mm×5 mm Q235焊接鋼管)從2號機組鍋爐房的磨煤機密封風母管引出,上穿到給煤機平臺,通過汽機房B排柱進入汽機房運行層,最后連接到發電機汽端臨時密封鋼板中央圓孔。臨時密封圓鋼板直徑為4.15 m,厚為10 mm,用發電機端面原有固定螺栓固定。為了保證吹掃風的清潔度,風道入口裝1個外型尺寸為3.6 m×3.6 m的過濾器,其內部設置了36個尺寸為600 mm×600 mm的精濾網。在發電機定子勵端第1階段吹掃時用腳手架和帆布制作了1個4.5 m×4.5 m的風罩式出風口,第2階段吹掃時改用1根外徑為1.02 m、厚為5 mm的 Q235焊接鋼管作為出風口,吹掃時將風引至汽機房擴建端窗戶外。轉子室兩側封堵堵板用木板制作(直徑為1.4 m、厚為 40 mm)。電廠一次風機的總升壓為22 kPa,風量為112.5 m3/s;密封風機的總升壓為8 kPa,風量為13.89 m3/s。正常運行時密封風壓力為20 kPa,通過調節密封風機進口風門擋板,基本可以滿足吹掃對風量和風壓的要求。

圖2 發電機定子冷卻風道吹掃系統Fig.2 Blowing system of stator cooling ducts

4 發電機定子吹掃

4.1 第1階段吹掃

4.1.1 風路設置

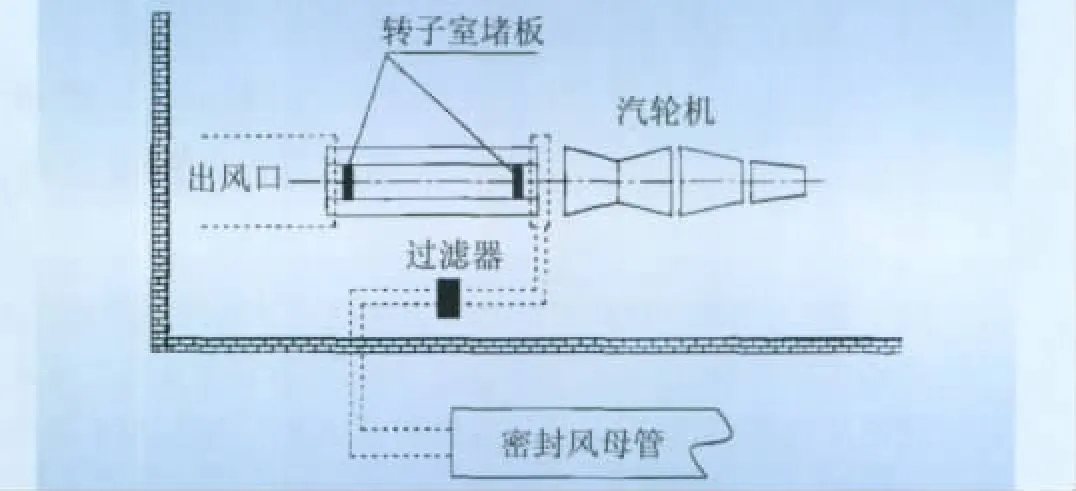

第1階段吹掃目標是清理定子鐵芯背部及機座風道的污染物。采用2臺密封風機并聯吹掃,根據發電機設計參數,吹掃風壓為1.4 kPa、流量為21 m3/s。如圖3所示,從汽端氫氣冷卻器進風,流經定子鐵芯背部、機座風道、出線盒風道后由機座勵端出風口出風。風路設置為:

(1)鐵芯膛內汽、勵兩端用2塊木板(直徑為1.4 m、厚為40 mm)封堵,在木板與鐵芯的接觸面處墊橡膠板保護,2塊堵板用鐵絲對拉、緊固成一體。

(2)氫氣冷卻器底部、頂部用產品蓋板封閉,擋風板中間大孔用加工的蓋板封堵。

(3)機座兩側及底部彈簧板窗口(共16個)用產品蓋板封閉。

圖3 定子鐵芯背部及機座風道吹掃系統Fig.3 Blowing system of stator core backside and generator base ducts

(4)機座頂部兩端定子冷卻水總進、出水管法蘭及汽、勵兩端匯水管總法蘭用臨時蓋板封堵。

(5)出線盒內6個出線套管法蘭用臨時蓋板封閉,出線盒側面2個人孔法蘭用產品蓋板封閉。

(6)出風口安裝濾網作為靶板,用來查看清理效果。

4.1.2 吹掃情況

第1階段吹掃進行了2次,累計時間7 h。吹掃后,檢查勵端出口處濾網無明顯污染物,機座風道內無雜物,出線盒底部有少量顆粒狀灰塵及碎木片、漆皮等雜物,敞開式出風口內有少量顆粒狀雜物,達到了吹掃的目的。

4.2 第2階段吹掃

4.2.1 風路設置

第2階段吹掃目標是清理定子鐵芯軸向風道的污染物。根據發電機設計參數,吹掃風壓為30 kPa,流量為9 m3/s。因風壓較高,故用2臺密封風機串聯吹掃。如圖4所示,從汽側端部進風,流經定子鐵芯軸向風道、出線盒風道后由機座勵端出風口出風。定子鐵芯軸向風道內風的流向與發電機運行時相反。風路設置為:

(1)出風口由第1階段吹掃時的風罩式出風口改為鋼管出風口。

(2)拆除第1階段吹掃時氫氣冷卻器中間大孔處堵板。

(3)機座風道8個通風孔用鋼板封堵。

(4)其余部位的封堵情況與第1階段相同。

圖4 定子鐵芯軸向風道吹掃系統Fig.4 Blowing system of stator core axial ducts

4.2.2 吹掃情況

本階段共進行了6次吹掃。第1次吹掃累計時間為5 h,吹掃后檢查勵端出風口濾網,發現顏色為黑灰色,濾網溝槽底部有非金屬小顆粒。第2次吹掃累計時間為3 h,吹掃后檢查濾網,顏色只有輕微的變化,無明顯顆粒。打開出線盒人孔檢查,除局部位置有少量環氧物顆粒,無其他明顯雜物;拆開汽端進風口過濾器檢查,過濾網背風面較干凈,無明顯污染,而迎風面有少量灰塵,并在迎風面底部發現有細小沙石顆粒,判斷灰塵和沙石顆粒是從磨煤機處吹過來的。因進風口濾網上未見黑灰色污染物,由此判斷第1次吹掃后出風口濾網上的黑灰色污染物是從發電機定子鐵芯風道吹出來的,從第2次吹掃后出風口濾網只有輕微污染的情況來看,吹掃效果比較顯著。

第3、4次分別吹掃了8、2 h,吹掃后出風口濾網均呈土灰色,污染物顏色明顯不同于發電機里的污染物顏色。懷疑進風風源被污染,于是割開進風管道過濾器,發現其濾網迎風面被土灰色灰塵嚴重污染。經查找原因,發現在第3、4次吹掃中,由于1號機組鍋爐渣庫滿倉,從5 m層向地面直接排灰,因此污染了密封風機進風源。于是清掃鍋爐房地面并更換進風口過濾器上的精濾網(進風面處全部安裝粗濾網)。第5、6次累計吹掃時間分別為2、1 h。吹掃后檢查勵端出風口濾網,無明顯污物;檢查勵端出線盒,也未見明顯污物,達到了吹掃目的。

4.3 第3階段吹掃

4.3.1 風路設置

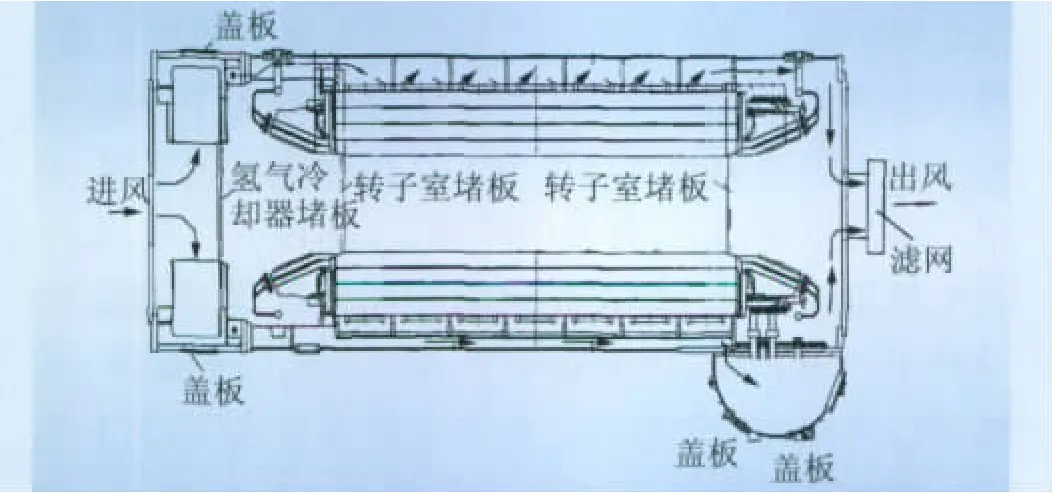

第3階段吹掃目標是模擬發電機運行情況整體通風吹掃清理。用2臺密封風機串聯吹掃,實際吹掃風壓為31 kPa,流量為7.6 m3/s。如圖5所示,從汽端氫氣冷卻器進風,風通過機座風道進入勵端端部,然后通過鐵芯軸向風道、出線盒風道回到汽側端部,再由氫氣冷卻器堵板下部的連接管道引出窗外。發電機風道內風的流向與正常運行時基本相同。風路設置為:

(1)勵端處出風管道內在靠近端面堵板位置用堵板封堵。

(2)氫氣冷卻器大孔處用堵板封堵,在堵板下部開一圓孔,引出1根φ273 mm×4 mm無縫鋼管接至勵端φ1 020 mm×5 mm出風管道上作為出風口。

(3)拆除機座風道8個通風孔封堵鋼板。

(4)其余部位的封堵情況與第1階段相同。

圖5 模擬發電機運行情況整體通風吹掃Fig.5 Blowing for whole generator in simulation operation

4.3.2 吹掃情況

第3階段共進行了3次吹掃,各次吹掃的累計時間依次為1.5、1、1 h。吹掃后檢查勵端出風口濾網,無明顯污物;檢查汽、勵兩端機座風道內各可見部位,也未見明顯污物;用內窺鏡檢查發電機定子膛內各部位,無明顯污物,達到了吹掃目的。

5 吹掃效果檢驗

為檢驗吹掃效果,吹掃后進行了發電機定子鐵損和電流泄漏及耐壓試驗[4],并在發電機檢修完成后再次整套啟動時進行了檢查。

5.1 定子鐵損試驗

發電機鐵芯如果受污染將導致鐵損增大。現場對發電機定子鐵芯進行了鐵損試驗,試驗磁密為1.0 T、試驗時間為90 min,齒的最高溫升為3 K左右,單位鐵損符合規定,定子鐵芯發熱均勻,熱成像監測未發現熱點,與出廠試驗數據對比基本無偏差。

5.2 定子電流泄漏及耐壓試驗

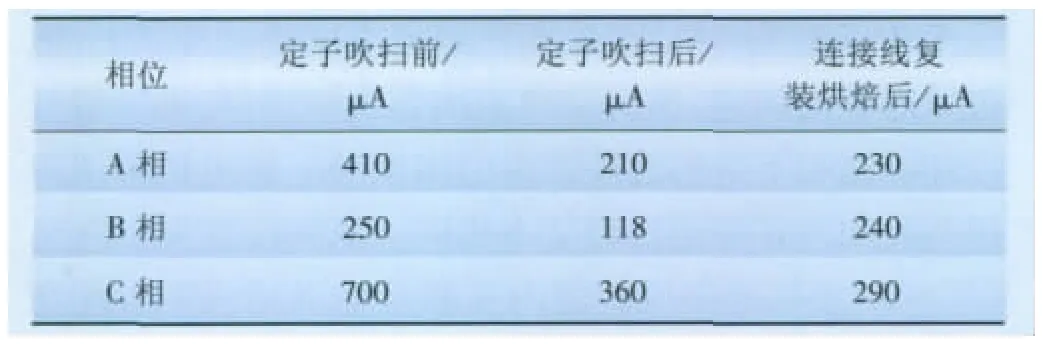

定子繞組直流耐壓試驗電壓為67.5 kV[5-6],試驗時間為1 min。定子吹掃前、后及連接線復裝烘焙后直流泄漏電流見表1。

表1 定子直流泄漏電流Tab.1 Stator DC leakage current

從表1可以看出,吹掃后比吹掃前三相直流泄漏電流均有明顯下降,說明吹掃效果顯著。針對C相繞組比其他兩相泄漏電流偏差大的情況,吹掃后對發電機作了進一步清理,在勵端連接線復裝烘焙后,三相直流泄漏電流不平衡的問題得以消除。

5.3 整套啟動時檢查吹掃效果

發電機檢修完畢后再次整套啟動,發電機內先不充氫氣,充0.5 MPa壓縮空氣,汽輪機沖轉定速為3 000 r/min并持續120 min。停機后打開發電機側面、底部及出線盒等處的人孔門檢查,僅在局部區域發現了少量漆皮、灰塵等雜物,沒有發現短路污染物,說明采用大流量風吹法效果良好。

6 結語

采用大流量風吹法清理發電機定子因短路事故產生的污染物效果較好,此方法對于類似事故處理具有一定的參考價值。

[1]顧守錄.1 000 MW 等級汽輪發電機參數選型[J].華東電力,2004,32(9):47-48.

[2]上海汽輪發電機有限公司.THDF 125/67型發電機運行和維護手冊[R].上海:上海汽輪發電機有限公司,2006.

[3]蔡榮善.百萬千瓦級大型汽輪發電機通風冷卻方式論證[J].上海大中型電機,2003(2):2-7.

[4]GB/T 1029—2005三相同步電機試驗方法[S].北京:中國標準出版社,2006.

[5]GB/T 7064—2008隱極同步發電機技術要求[S].北京:中國標準出版社,2009.

[6]DL/T 596—1996電力設備預防性試驗規程[S].北京:中國電力出版社,1997.