一種鋼帶牽引并聯機構的機械結構設計

樊 銳,劉大為

(北京航空航天大學 機械工程及自動化學院,北京 100191)

半柔性冗余并聯機構由鋼帶牽引(steel-banddriven)介于剛性桿支撐并聯機構(strut-supported parallel mechanism)與柔性繩牽引并聯機構(wire-driven parallel mechanism)之間[1]。與伸縮桿式機構相比,鋼帶行程大,可增加機構工作空間,且整體質量小,可減小慣性;與繩牽引并聯機構相比,鋼帶的彈性變形較小,易于精確控制。另外,鋼帶寬度方向有一定的剛度,具有抗擾動能力,提高了動平臺位置精度和運動過程中的平穩性。因此,鋼帶式并聯機構,具有較好的工程應用前景。

本文介紹了一種立面1R2T(沿X、Y向移動、繞Z向轉動)鋼帶牽引并聯機構。以下就其設計進行分析。

1 理論分析

并聯機構處于奇異位形時,機構因失去剛度,而不可控,因此奇異性分析是設計和控制并聯機構的前提。

由于鋼帶只能受拉,所以其奇異性分析與繩牽引并聯機構類似。O.Ma給出了發生構型奇異的條件:

(1)如果動平臺和靜平臺是相似的正多邊形,則整個工作空間內雅戈比矩陣都是奇異的;

(2)如果動平臺和靜平臺是相似的非正多邊形,并且每一對相應的頂點通過一條連桿相連,則雅戈比矩陣JT非滿秩,在工作空間內的大部分區域都是奇異的[2]。

鋼帶牽引與繩牽引機構類似,借用繩牽引并聯機構可控工作空間的定義:

m條鋼帶牽引n自由度并聯機構,給定一個位姿X,如果作用在動平臺上外力螺旋(外力螺旋為穩定不變的力,如重力)向量WR∈Rn,各條鋼帶的拉力分布T∈Rm,滿足JTT=WR,且T>0,則X屬于可控工作空間,這里m≥n+1,T=(t1,…,tm)T,JT靜力學雅克比矩陣(小節1.2將給出其計算過程)[3]。依據此定義,若并聯機構自由度為3,則至少需要4條鋼帶牽引,且鋼帶均受拉力,才能滿足工作空間內可控。

1.1 位姿求解

如圖1所示,

P(x,y,準)為動平臺中心點;

x,y分別為絕對坐標系下位置;

準為動平臺與水平面的夾角;

ki=表示驅動關節點Ai在固定坐標系{O}中的位置向量;

hi=表示從質心P到鋼帶與動平臺連接點Bi的向量;

Li=表示鋼帶的向量。

根據平面幾何的矢量封閉原理和坐標變換公式,模型中各向量滿足關系:

其中,X是從A1點到機構平面內P點的矢量。

式(1)中

將式(1)展開,可得第i根鋼帶的向量在X軸和Y軸上的投影向量:

而第i根鋼帶的長度可表示為

實際運動過程中,對于所需位姿(x,y,準),通過式(3)求得鋼帶長度值,通過電機驅動鋼帶,達到動平臺位姿控制。

1.2 受力分析

動平臺所受的力和力矩如圖2所示。

圖2 動平臺受力簡圖

其靜力學方程為

ti為第i根鋼帶的拉力;

FR和MR分別為動平臺受到的穩定不變的外力和外力矩;

ui為沿鋼帶方向的單位向量

T 是 ti組成的向量(t1,t2,t3,t4)T;

WR=(FR,MR)T=(FRx,FRy,MRz)T是動平臺的力螺旋向量。

WR滿足關系:

式中,JT為靜力學雅克比矩陣:

JT矩陣是3×4的矩陣,由于其不是方陣,不存在逆陣,通過矩陣分析利用Moor-Penrose廣義逆(即偽逆矩陣),當已知動平臺所受外力,可得鋼帶拉力為

式中,

(JT)+為JT的Moore-Penrose廣義逆;

(JT)+WR為方程(7)的最小范數解;

Tnul為 JT矩陣零空間 N(JT)綴R4×1的一個分量,JTT的通解,即方程(7)的鋼帶拉力零空間解;

λ是一個不為0的比例系數,λ取值不同,式(5)求得鋼帶拉力也不同,但是通過對拉力零空間解的規劃,可以保證繩索拉力解的唯一性。

2 結構設計

理論計算時,將動平臺的位置與姿態離散,對應為一系列的鋼帶長度。動平臺由一個姿態到另一姿態,是通過不同的鋼帶長度組合得到的[4]。

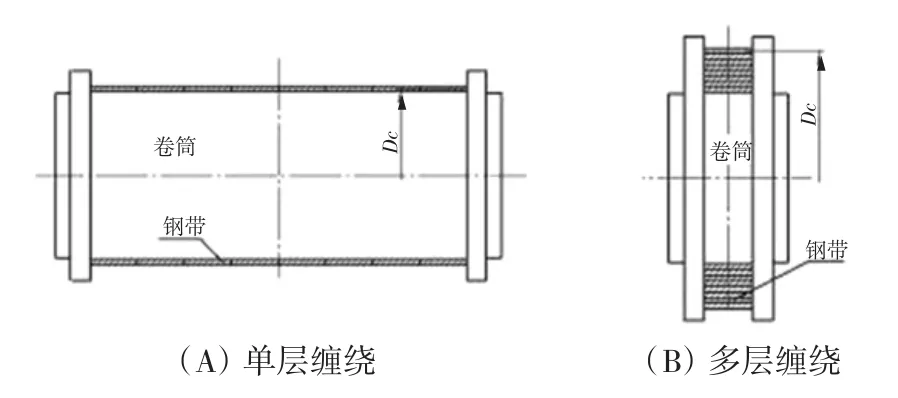

鋼帶的纏繞方式有單層和多層纏繞,如圖3所示。

圖3 鋼帶卷繞方式

由于鋼帶有一定厚度,采用(B)方式時彎曲應力比(A)大,節省空間。

但從控制角度看,(B)方式中鋼帶中心處直徑Dc在卷繞過程中,一直都在變化,若編碼器與卷筒同軸,難以獲得等量反饋脈沖數。若將編碼器與卷筒分離,則可解決這個問題。

平面三自由度并聯機構,需要有4根鋼帶牽引,才能完成控制。4個驅動單體放置在靜平臺四角:以Ai(i=1,2,3,4)點作為出帶點。Ai點在驅動單體的一側中心線上。單體的結構布局與繞帶方式都完全相同,實現了模塊化設計。

單體主要由電機輪、測長輪和測力輪等部分組成,如圖4所示。

圖4 驅動單體機構簡圖

電機輪包括卷筒和帶電機。張力傳感器實現鋼帶內張力的測量。編碼器,用來測量放出或收回鋼帶的長度,壓緊輪保證鋼帶與碼盤輪貼緊。兩個出線過輪的切點在中心線上,保證出帶位置不變。

若將動平臺設計成正方形,則靜平臺必須是非正方形,否則會產生奇異。此時1R2T并聯機構工作空間內都有rank(JT)=rmax=3,因此機構中無奇異狀態。

3 精度分析

動平臺的位姿精度,主要受到以下因素影響:

(1)碼盤測量精度;

(2)載荷作用下,鋼帶變形;

(3)出帶點位置誤差。

對于(1)和(3),采用壓緊輪可避免鋼帶打滑,在制造時嚴格控制裝配定位關系,該誤差是系統誤差,可通過標定來補償。

本樣機鋼帶彈性模量為200 GPa,截面積A=10 mm×0.2 mm=2 mm2,靜平臺長寬分別為997 mm和846 mm,動平臺總質量24 g。

所以外力螺旋 WR=[0,-0.24,0]T

將式(7)通過MATLAB編程,求得空間內最大受力30 N,此時鋼帶長l=791mm。

根據材料力學計算,鋼帶受力時伸長量

對動平臺運動精度的影響不大。

4 相關實驗

為考察驅動單體的運行精度和重復性,進行了驅動單體帶50 N負載時,運行位置精度測試實驗。圖5所示為實驗流程及實驗現場。

圖5 實驗原理及實驗系統

閉環控制鋼帶伸縮量,重復收放行程,記錄動平臺的位移量,與理論值作比較。結果見表1。

表1 驅動單體位置精度測試表1 (單位:mm)

可以看出,在鋼帶收放時,存在誤差,這主要與負載重力和電機停轉時電壓有關。這是因為PMAC輸出停轉指令后,由于慣性作用,電機仍然具有瞬時速度。停轉電壓越大,慣性越大,誤差越大;而放鋼帶時,受負載重力的影響,誤差更大。可減小負載,并通過實驗測得電機收鋼帶時負載的最小電壓,通過降低停轉電壓,減小加減速度。通過這種方法可有效減小了誤差。表2為改善實驗方法后鋼帶長度變化情況。

表2 驅動單體位置精度測試表2 (單位:mm)

在驅動單體標定實驗的基礎上,進行了鋼帶牽引機構無旋轉的單方向運動控制實驗,如圖6所示。

圖6 動平臺牽引實驗系統

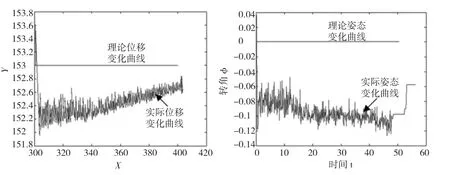

圖 7以 準=0°,由點(301,153) 運動到點(351,153)時,動平臺實際運動位姿與理論值的對比結果。X、Y最大誤差分別為1.2 mm和1 mm,最大轉角誤差為0.12 rad。

誤差產生的原因主要有:

(1)零點及方向位置點坐標準確測量;

(2)脈沖當量標定;

(3)控制算法等。

這些都是后續工作的內容。

圖7 動平臺位姿變化曲線

5 結束語

本文介紹了立面1R2T鋼帶牽引并聯機構的初步研究成果。通過對機構奇異性和可控性的分析,可以得到機構可控和不發生奇異的條件,以及鋼帶張力變化規律,明確結構設計應注意的問題,經實驗標定掌握單體控制精度,機構動平臺的運動控制,實驗證明了理論分析及結構設計的合理性,為鋼帶牽引并聯機構的進一步研究打下了基礎。

[1]鄭亞青,劉雄偉.繩牽引并聯機構的研究概況與發展趨勢[J].中國機械工程,2003,14(9):808-810.

[2]趙 澤.大射電望遠鏡懸索饋源支撐系統的機械結構設計與分析[D].西安:西安電子科技大學,2003.