激光表面淬火與常規(guī)表面淬火在模具應(yīng)用上的研究分析

薛 滔

(新鄉(xiāng)北方車輛儀表有限公司,河南 新鄉(xiāng) 453000)

1 激光表面淬火與常規(guī)表面淬火方法說明

隨著工業(yè)的快速發(fā)展,對(duì)模具行業(yè)也提出了更高的要求。如何提高模具的加工質(zhì)量和壽命,始終是一個(gè)研究的新課題。采用表面強(qiáng)化處理是提高模具質(zhì)量和使用壽命的重要途徑。它對(duì)模具的綜合性能以及提高效率降低成本挖掘模具的潛力具有重要的意義。目前常規(guī)的模具表面強(qiáng)化處理方法有:感應(yīng)淬火、火焰淬火、化學(xué)熱處理(如滲碳、碳氮共滲)等。這些方法大多工藝較為復(fù)雜,處理周期較長(zhǎng),處理后存在較大形變。近年來,隨著大功率激光器的出現(xiàn)及激光加工技術(shù)在工業(yè)上的應(yīng)用日趨廣泛、成熟,為模具表面的強(qiáng)化提供了一種新途徑。

常規(guī)表面淬火有:感應(yīng)淬火、火焰淬火、滲碳淬火等。a.感應(yīng)淬火是將工件置于感應(yīng)圈中,由感應(yīng)圈通以交變電流產(chǎn)生高頻交變磁場(chǎng)將工件加熱到Acs或Acm以上,經(jīng)快速冷卻在工件表面形成馬氏體組織。由于工件的大小尺寸各不相同,所以需根據(jù)不同工件設(shè)計(jì)相應(yīng)的感應(yīng)圈。工件加熱時(shí)由于集膚效應(yīng),工件棱邊易過熱,處理后會(huì)出現(xiàn)裂紋、硬度不均勻、變形等缺陷。b.火焰淬火是用火焰加熱工件表面上某些部位,使零件表面迅速被加熱到淬火溫度并將冷卻介質(zhì)噴射到工件表面,達(dá)到表面淬火的目的。工作時(shí)需要配套相應(yīng)的冷卻系統(tǒng)。由于加熱時(shí)溫度均勻性差,難以控溫,工件表面淬硬深度不易控制,會(huì)造成硬度不均或不足,易畸變開裂,表面易熔化呈“汗珠狀”。由于淬火時(shí)需要經(jīng)驗(yàn)判斷,僅適用于單件和小批量生產(chǎn)。c.滲碳淬火對(duì)大型零件處理時(shí)會(huì)受到爐膛尺寸的限制,工件在滲碳后會(huì)嚴(yán)重影響到零件的表面質(zhì)量,由于受到形狀因素的影響還存在表面硬度不均勻等現(xiàn)象,滲碳淬火僅適用于單件和小批量生產(chǎn)。以上常規(guī)淬火方法對(duì)形狀復(fù)雜的模具會(huì)使加工工藝繁雜、加工難度加大、增加加工成本,尤其是對(duì)模具還需要反復(fù)拆裝。

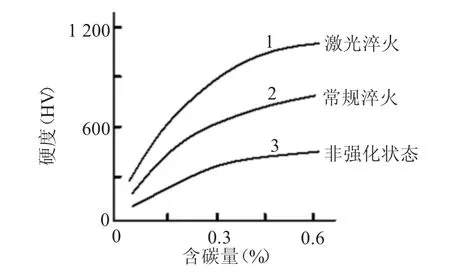

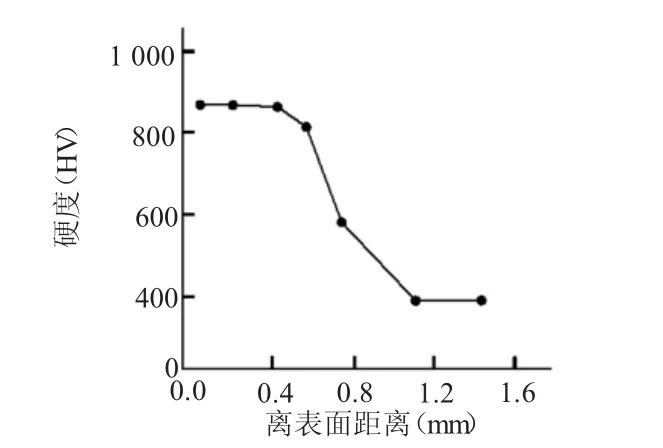

激光表面淬火(激光相變硬化)是將104-106w/cm2高功率密度激光束照射在金屬表面,使其表面以1010℃/s速度迅速達(dá)到相變溫度而形成奧氏體,當(dāng)激光束離開后,不需冷卻介質(zhì),利用金屬本身熱傳導(dǎo)而發(fā)生“自淬火”,在工件有足夠質(zhì)量前提下,冷速可達(dá)1023℃/s。使金屬表面發(fā)生馬氏體轉(zhuǎn)變。與傳統(tǒng)淬火方法相比,激光淬火是在急熱、急冷過程中進(jìn)行的,溫度梯度高,從而在表面形成了一層硬度極高的特殊淬火組織,如晶粒細(xì)化、高位錯(cuò)密度等。其淬火層的硬度比普通淬火的硬度高15%~30%。淬硬層深度可達(dá)0.1~3mm,模具表面經(jīng)激光淬火后耐磨性提高3-10倍,有效延長(zhǎng)了模具的使用壽命。圖1是相同材質(zhì)激光淬火與常規(guī)淬火硬度比較。

圖1 激光淬火與常規(guī)淬火硬度比較

2 激光強(qiáng)化加工系統(tǒng)的組成

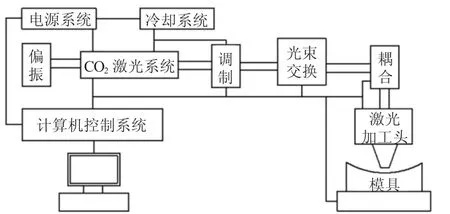

圖2一個(gè)具有多軸聯(lián)動(dòng)的激光強(qiáng)化加工系統(tǒng)工作原理示意圖。它由三部分組成:第一部分為激光器系統(tǒng),由激光頭、激勵(lì)電源、冷卻系統(tǒng)和諧振腔參數(shù)變換裝置組成;第二部分為光束傳輸與變換裝置,把激光束按加工要求引導(dǎo)到待處理零件表面,同時(shí)對(duì)激光束進(jìn)行空間強(qiáng)度分布的變換,以滿足對(duì)模具表面不同受力部位進(jìn)行有效的強(qiáng)化處理。光束經(jīng)變換后即可在模具表面產(chǎn)生所需的強(qiáng)化單元,通過多軸聯(lián)動(dòng)的數(shù)控系統(tǒng)即可對(duì)模具的三維曲面進(jìn)行可控的、快速和有效的強(qiáng)化處理;第三部分為計(jì)算機(jī)數(shù)控系統(tǒng),控制激光工作頭和數(shù)控工作臺(tái)等多軸運(yùn)動(dòng),其激光束相對(duì)于工件的運(yùn)動(dòng)軌跡決定了強(qiáng)化的帶形狀,以實(shí)現(xiàn)復(fù)雜模具表面的激光強(qiáng)化處理

圖2 激光強(qiáng)化加工系統(tǒng)的組成

3 激光強(qiáng)化處理工藝

3.1 工件表面預(yù)處理涂層

當(dāng)激光器確定后,金屬材料對(duì)激光的吸收能力主要取決于其表面狀態(tài)。一般需激光處理的金屬材料表面都經(jīng)過機(jī)械加工,表面粗糙度值很小,其反射率可達(dá)80%~90%,使大部分激光能量被反射掉。為了提高金屬表面對(duì)激光的吸收率,在激光熱處理前要對(duì)材料表面進(jìn)行表面處理(常稱黑化處理),即在需要激光處理的金屬表面涂上一層對(duì)激光有較高吸收能力的涂料。

表面預(yù)處理的方法包括磷化法、提高表面粗糙度法、氧化法、噴(刷)涂料法、鍍膜法等多種方法,其中較為常用的是磷化法和噴(刷)涂料法。常用的涂料有石墨、炭黑、磷酸錳、磷酸鋅、水玻璃等。也有直接使用碳素墨汁和無光漆作為預(yù)處理涂料的。對(duì)于有些低碳鋼材料,在其表面用炭黑粉末處理,在進(jìn)行激光淬火時(shí)可起滲碳作用。

3.2 工藝參數(shù)優(yōu)化

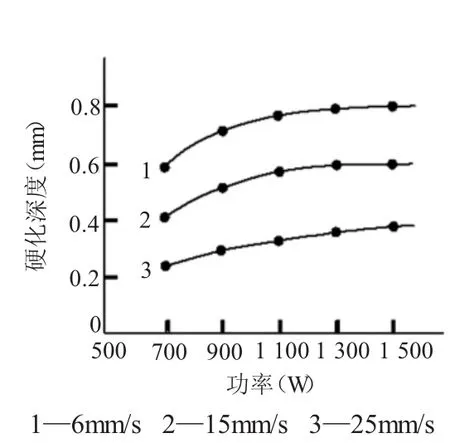

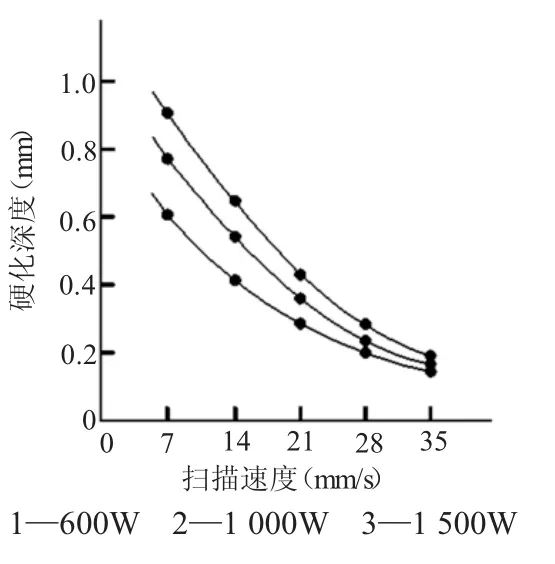

激光相變硬化工藝參數(shù)主要有激光器輸出功率P,光斑大小D及掃描速度v,在其它條件一定的條件下,激光硬化層的深度H與P、D、v有如下關(guān)系:H=P/(D.v)。為了得到最優(yōu)工藝參數(shù),基本方法是根據(jù)已有成功的資料,確定一個(gè)工藝參數(shù)范圍,再以P、D、v三個(gè)因子,各取三個(gè)水平,做出正交試驗(yàn)表在試件上進(jìn)行試驗(yàn)研究。圖3拉深模具常采用的材料Cr-Mo鑄鐵,在不同掃描速度下,激光功率與硬化層深的關(guān)系曲線。圖4為不同的激光功率下,掃描速度與硬化層的關(guān)系曲線。圖示表明:在一般情況下,激光功率越高,硬化層越深;掃描速度越大,硬化層越淺。圖5在激光功率P=1 200 W,掃描速度v=15 mm/s,光斑直徑D=4.5 mm的工藝參數(shù)條件下,淬火層的硬度及硬化層深之間的關(guān)系。從中可看出,經(jīng)激光處理后材料表面的硬度有較為顯著的提高。

圖3 激光功率、掃描速度與硬化層關(guān)系曲線

圖4 不同激光功率下掃描速度與硬化層關(guān)系曲線

圖5 硬度沿硬化層深分布

4 硬化層殘余應(yīng)力和耐磨性能

在激光硬化處理過程中,金屬材料表面組織結(jié)構(gòu)的變化及表面相對(duì)于材料內(nèi)部溫差的產(chǎn)生和消失,必將產(chǎn)生殘余應(yīng)力。殘余應(yīng)力的大小和分布狀況對(duì)模具的實(shí)用性能有很大影響,激光硬化產(chǎn)生的殘余應(yīng)力沿淬硬層深度的分布情況如圖5。由圖6可見,激光相變硬化在模具表面產(chǎn)生較大的殘余壓應(yīng)力,能有效地防止疲勞裂紋的產(chǎn)生,提高模具的疲勞壽命。

模具表面的耐磨性能直接決定了模具的使用壽命和加工質(zhì)量。表1列舉了幾種常用模具材料,激光淬火與普通淬火磨損量的對(duì)比數(shù)據(jù)。從表中可以看出采用激光表面強(qiáng)化技術(shù)能大大提高材料的耐磨性能。

5 結(jié)論

與常規(guī)表面淬火相比,激光淬火淬硬層均勻,硬度高(一般比感應(yīng)淬火高1-3HRC),還可根據(jù)模具的形狀特點(diǎn)和使用要求在指定區(qū)域內(nèi)進(jìn)行,且對(duì)表面質(zhì)量沒有任何損傷。經(jīng)激光處理后的模具,不需后續(xù)加工即可直接投入生產(chǎn)使用,從而降低了模具的制造成本。由于激光淬火加熱層深度和加熱軌跡容易控制,工藝簡(jiǎn)單,可在線加工。還可通過編制專用的處理軟件,實(shí)現(xiàn)激光處理工藝參數(shù)的計(jì)算機(jī)自動(dòng)優(yōu)化、處理過程的計(jì)算機(jī)仿真模擬和實(shí)時(shí)監(jiān)控及激光處理后表面組織結(jié)構(gòu)和性能的計(jì)算機(jī)預(yù)測(cè),實(shí)現(xiàn)模具的復(fù)雜形狀和人工智能化的表面處理,能滿足自動(dòng)化處理的需求。因此在模具領(lǐng)域正逐步取代感應(yīng)淬火、火焰淬火、滲碳淬火等常規(guī)工藝。尤其重要的是激光淬火后工件的變形可以忽略,因此特別適合高精度要求的工件表面處理。

通過對(duì)幾種模具材料進(jìn)行常規(guī)表面淬火與激光表面淬火,在實(shí)際工作狀況下的檢查對(duì)比,表明采用激光強(qiáng)化技術(shù)能大幅度提高模具的使用壽命,而冷沖模的強(qiáng)化效果更為明顯。如對(duì)T10鋼制造的沖頭和Cr12Mo鋼制造的凹模進(jìn)行激光硬化處理,激光硬化層為0.15mm,硬度為1200HV,由原來沖壓2.5萬件提高到10萬件,壽命提高3~4倍。采用激光表面淬火技術(shù)優(yōu)勢(shì)明顯。

[1]蔣昌生,蔣勇.模具表面強(qiáng)化處理[M].鍛壓技術(shù),1993.(4)

[2]陳光南.激光熱處理新技術(shù)及其應(yīng)用[J].金屬熱處理,1998.(7)

[3]關(guān)振中.激光加工工藝手冊(cè)[J].北京:中國(guó)計(jì)量出版社,1998.

[4]劉江龍,鄒至榮.高能束熱處理[M].北京:機(jī)械工業(yè)出版社,1997.

[5]才鴻年,馬建平.現(xiàn)代熱處理手冊(cè)[M].化學(xué)工業(yè)出版社,2010.