15CrMoR珠光體耐熱鋼焊接

蘇志明

(滄州渤海石化工程有限公司 河北 滄州 061000)

0 概述

15CrMoR鋼系珠光體組織耐熱鋼,在高溫下(一般不超過600℃)具有較高的熱強(qiáng)性(δb≥440MPa)和抗氧化性,并具有一定的抗氫腐蝕能力,在石油化工等行業(yè)中的應(yīng)用日趨廣泛。但由于鋼中含有較高含量的Cr、C和其它合金元素,鋼材的淬硬傾向較明顯,焊接性差,其主要問題是熱影響區(qū)硬化,冷裂紋及焊后熱處理時產(chǎn)生再熱裂紋。我廠重油催化改造中油氣大管部分選用15CrMoR鋼,規(guī)格Φ720×12mm。現(xiàn)對該鋼種的可焊性、工藝參數(shù)及其熱處理進(jìn)行分析、設(shè)定,以為其實(shí)際施工做理論支持。

1 可焊性分析

1.1 本次試驗(yàn)采用15CrMoR(δ=12mm)板材,其化學(xué)與機(jī)械性能如表1

表1

機(jī)械性能:σs=415MPa,σb=550MPa

供貨狀態(tài):正火+回火

1.2 15CrMoR的冷裂傾向分析

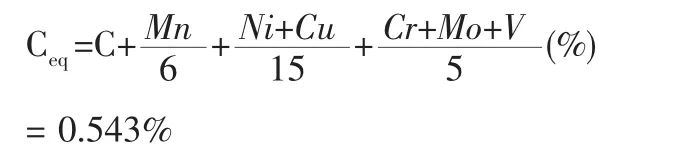

15CrMoR是以Cr-Mo為基的低合金耐熱鋼,一般都在熱處理狀態(tài)下焊接,鋼中加入的Cr、Mo等元素一方面增加了鋼中碳化物的形成能力,一方面增加了鋼的淬硬性,造成焊接接頭的冷裂敏感性增大。按目前應(yīng)用較多的碳當(dāng)量計(jì)算公式可計(jì)算出15CrMoR鋼的碳當(dāng)量。

根據(jù)經(jīng)驗(yàn),碳當(dāng)量在0.4-0.6%之間的鋼材焊接性較差,焊接時須采用預(yù)熱及焊后熱處理等工藝措施以防止焊接冷裂紋的產(chǎn)生。

1.3 再熱裂紋敏感性分析

根據(jù)再熱裂紋的產(chǎn)生機(jī)理學(xué)說,對珠光體耐熱鋼15Cr-MoR的再熱裂紋傾向進(jìn)行計(jì)算。

1)晶內(nèi)沉淀強(qiáng)化作用理論分析

此理論基于Cr、Mo、V、Ti、Sb等元素形成的碳化物、氮化物,以及鎳基合金中的沉淀相(γˊ相、Ni3(Al、Ti)),在一次焊接熱作用下,因受熱而固溶(高于1100℃),在焊后冷卻時卻不能析出這些碳、氮化物及沉淀,使晶內(nèi)強(qiáng)化。使應(yīng)力松弛所需的塑性變形就集中于晶界,當(dāng)晶界的塑性不足時,就會產(chǎn)生再熱裂紋。

2)利用以低合金耐熱鋼1Cr-0.5Mo及0.5Mo-1Cr為研究對象而得的公式進(jìn)行分析如下:

(當(dāng)PSR>0時易裂)

由以上分析可知,其存在一定的再熱裂紋傾向,所以在選用焊接工藝時應(yīng)考慮其有害影響,以防再熱裂紋的出現(xiàn)。

1.4 預(yù)熱溫度的確定

由于15CrMoR存在一定的冷裂紋和再熱裂紋傾向,所以在工藝上采取一定的預(yù)熱,將對其起到好的抑制作用。

按國產(chǎn)低合金鋼的預(yù)熱計(jì)算公式,可初步確定15CrMoR的焊前預(yù)熱溫度。

式中:冷裂紋敏感指數(shù)

H:焊縫中的擴(kuò)散氫含量(mL/100g),取7 mL/100g

h:板厚(mm)

可計(jì)算出:T(℃)=210.4℃。

對于Cr-Mo系列合金耐熱鋼,預(yù)熱溫度并非越高越好。如果高于馬氏體轉(zhuǎn)變結(jié)束點(diǎn)Mf的溫度,那么當(dāng)焊件完成最終的焊后熱處理時,將殘留部分未轉(zhuǎn)變的奧氏體,除非焊件的冷卻過程加以嚴(yán)格控制,不然就有可能轉(zhuǎn)變成馬氏體組織,從而失去了焊后熱處理的作用,所以生產(chǎn)中應(yīng)選預(yù)熱溫度為150-200℃為宜。

1.5 后熱溫度的選擇

后熱作為焊接工藝的一種必要手段,不僅能消氫,減小冷裂傾向,也能韌化HAZ和焊縫。而且后熱不象局部預(yù)熱那樣產(chǎn)生附加的拉伸應(yīng)力,并比預(yù)熱能改善勞動條件,所以在施工中是一項(xiàng)比較有利的工藝措施。具體后熱溫度可經(jīng)過計(jì)算而得,如下所示:

由此可知,所需后熱溫度較低,所以在一般情況下不需后熱即可滿足此條件,因此在工藝上可以取消后熱。

2 15CrMoR的工藝試驗(yàn)

15CrMoR鋼板焊接接頭的力學(xué)性能的優(yōu)劣與焊接時工藝措施執(zhí)行情況有密切的聯(lián)系,為了驗(yàn)證所擬定的工藝參數(shù)的合理性、正確性,我們將按以下方案進(jìn)行焊接工藝試驗(yàn)。

2.1 下料:試件尺寸600×150×12由剪板機(jī)、刨邊機(jī)進(jìn)行機(jī)械加工坡口。坡口尺寸為:坡口角度60°,鈍邊2mm。

2.2 預(yù)熱:預(yù)熱溫度150℃,采用遠(yuǎn)紅外焊材烘干箱進(jìn)行整體加熱。

2.3 焊接:焊材選用E5515-B2(R307)焊條,規(guī)格Φ3.2;工藝參數(shù)取焊接電流90-130A,電弧電壓20-23V,焊接速度13-

15cm/min,直流反接,環(huán)境溫度22℃;層間(包括清根)溫度保持在150-200℃左右,焊后立即覆蓋保溫石棉。

2.4 焊后熱處理:24小時內(nèi)高溫回火。640-680℃×1h

焊后各項(xiàng)檢查結(jié)果如下表2所示。

表2 試驗(yàn)結(jié)果

通過試驗(yàn),可以看出熱處理可以改善焊接接頭的塑性、韌性還是有較大的影響。

3 15CrMoR的工藝規(guī)程

結(jié)合我廠實(shí)際生產(chǎn)特點(diǎn),以及我廠實(shí)際施工中人員、機(jī)具的現(xiàn)有能力,對于15CrMoR中板的焊接,我們選定Φ3.2的E5515-B2的手工電弧焊有較強(qiáng)的適應(yīng)力。根據(jù)以上的理論分析和試驗(yàn)結(jié)果,現(xiàn)對中板15CrMoR給出焊接工藝參數(shù)和熱處理規(guī)范如下。

焊條直徑Φ3.2,焊接電流90~130A,電弧電壓20~23V,預(yù)熱溫度150~170℃,層間溫度150~250℃。

表3 焊后熱處理規(guī)范

4 小結(jié)

4.1 經(jīng)試驗(yàn)證明,我們所制定的焊接工藝是合理、正確的,完全可以滿足生產(chǎn)需要。

4.2 5CrMoR鋼在制作壓力容器或壓力管道過程中,凡動火工序(切割、下料、點(diǎn)固、焊接、開孔、返修)均是在預(yù)熱后進(jìn)行,因此控制各工序及各階段的加熱溫度是保證產(chǎn)品質(zhì)量的關(guān)鍵。

4.3 為了降低制作成本,減少質(zhì)量隱患,應(yīng)盡量減少和避免不必要的“動火”工序,坡口盡量采用機(jī)械加工,禁止在非焊處隨意引弧,同時每條焊縫應(yīng)連續(xù)焊完。

4.4 焊后需進(jìn)行后熱處理,這對改善焊縫組織、性能大有好處。

[1]期重遙.焊接手冊:第2卷 材料的焊接[M].機(jī)械工業(yè)出版社.

[2]周振豐.焊接冶金與金屬焊接性[M].機(jī)械工業(yè)出版社.

[3]崔忠圻.金屬學(xué)與熱處理[M].機(jī)械工業(yè)出版社.

[4]GB150-2011鋼制壓力容器[S].中國標(biāo)準(zhǔn)出版社.

[5]HG20581-1998鋼制化工容器材料選用規(guī)定[S].