淺談聚四氟乙烯/聚酰亞胺絕緣電線電纜

黃淑貞

(廣州凱恒特種電線電纜有限公司,廣東廣州510520)

0 引言

聚四氟乙烯/聚酰亞胺絕緣電線電纜具有優異的電氣性能,耐開裂、耐水解、耐磨、耐輻射,化學性能穩定,且具有外徑小、重量輕等特點,是當今航空航天飛行器用兩大高端線種之一。但是長期以來,該系列電線電纜完全依賴進口。隨著我國航空航天的高速發展,國產化的研究和應用勢在必行。

聚四氟乙烯/聚酰亞胺絕緣電線電纜目前國內處于研制開發階段。該產品沒有相應的國家標準或行業標準,主要依據美國 AS 22759通用規范及AS 22759/80~92詳細規范,其前身為美國MIL標準。本文主要介紹聚四氟乙烯/聚酰亞胺絕緣電線電纜的結構形式和主要性能要求,對產品的一些特殊試驗方法進行分析探討。

1 產品使用特性及結構形式

1.1 產品使用特性

(1)額定電壓:交流600 V。

(2)額定溫度:鍍錫銅導體150℃;鍍銀銅或鍍銀銅合金導體200℃;鍍鎳銅或鍍鎳銅合金導體260℃。

(3)最低使用環境溫度:-65℃。

1.2 結構形式

聚四氟乙烯/聚酰亞胺絕緣電線通常是在絞合導體外繞包規定層數的絕緣薄膜帶而制成。

聚四氟乙烯/聚酰亞胺絕緣電纜是由一根或多根電線(絕緣線芯)構成,其外可以加屏蔽或護套,包括以下幾種類型:

(1)無屏蔽無護套電纜,由2根及以上的電線絞合而成;

(2)無屏蔽有護套電纜,由2根及以上的電線絞合,外加護套組成;

(3)有屏蔽無護套電纜,由1根電線、或2根及以上的電線絞合,外加金屬屏蔽組成;

(4)有屏蔽有護套電纜,由1根電線、或2根及以上的電線絞合,外加金屬屏蔽和護套組成。

2 主要組成

2.1 導體

導體作為傳輸電流的核心部分,其結構設計首先應滿足性能要求,主要性能有導體直流電阻、導體機械性能及導體可焊性等。導體設計為同心層絞合,線規為26 AWG~0000 AWG,導體材料包括鍍錫銅導體、鍍銀銅導體、鍍鎳銅導體、鍍銀高強度銅合金導體及鍍鎳高強度銅合金導體,后兩種導體主要依賴進口,國內還無法生產。導體直流電阻、導體機械性能參見表1、表2。

表1 導體結構及導體直流電阻

2.2 絕緣

絕緣采用有機合成高分子聚合物(聚酰亞胺)和聚四氟乙烯復合薄膜帶及聚四氟乙烯生料帶雙層繞包并經燒結而成。

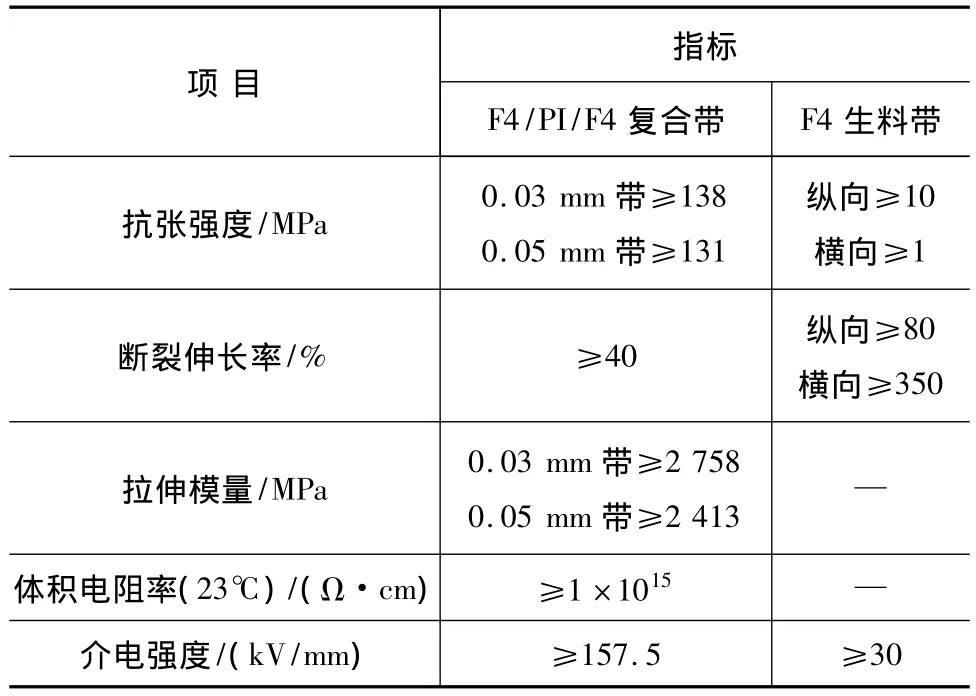

絕緣用薄膜材料性能如表3所示。聚酰亞胺是所有有機高分子聚合物中綜合性能最佳者之一,其耐熱性、耐切通性、耐輻照性、耐電暈、耐電弧性優異,在輻射場中機械性能及電絕緣性能也比較穩定,但伸長率小,不耐堿。聚四氟乙烯具有極好的介電常數、低損耗因子、使用溫度范圍寬等特點,但耐電暈、耐輻照性差。由于用單一材料構成的絕緣層在性能上有一定的局限性,采用復合絕緣,用兩種材料組合在一起,取長補短,以提高絕緣層的綜合性能。

絕緣線芯分為輕型和普通型兩種,輕型絕緣單線的絕緣標稱厚度為0.15~0.17mm,普通型絕緣單線的絕緣標稱厚度為0.19~0.41mm。

表3 薄膜材料性能指標

2.3 屏蔽層

屏敝層的作用是防電磁干擾,同時對電纜起機械保護作用。

屏蔽層采用鍍錫、鍍銀或鍍鎳銅線編織,編織密度至少為85%,以保證電纜具有良好的屏蔽效果。

2.4 護套

護套采用聚全氟乙丙烯/聚酰亞胺復合帶及聚四氟乙烯生料帶雙層繞包并經燒結而成。

3 主要性能

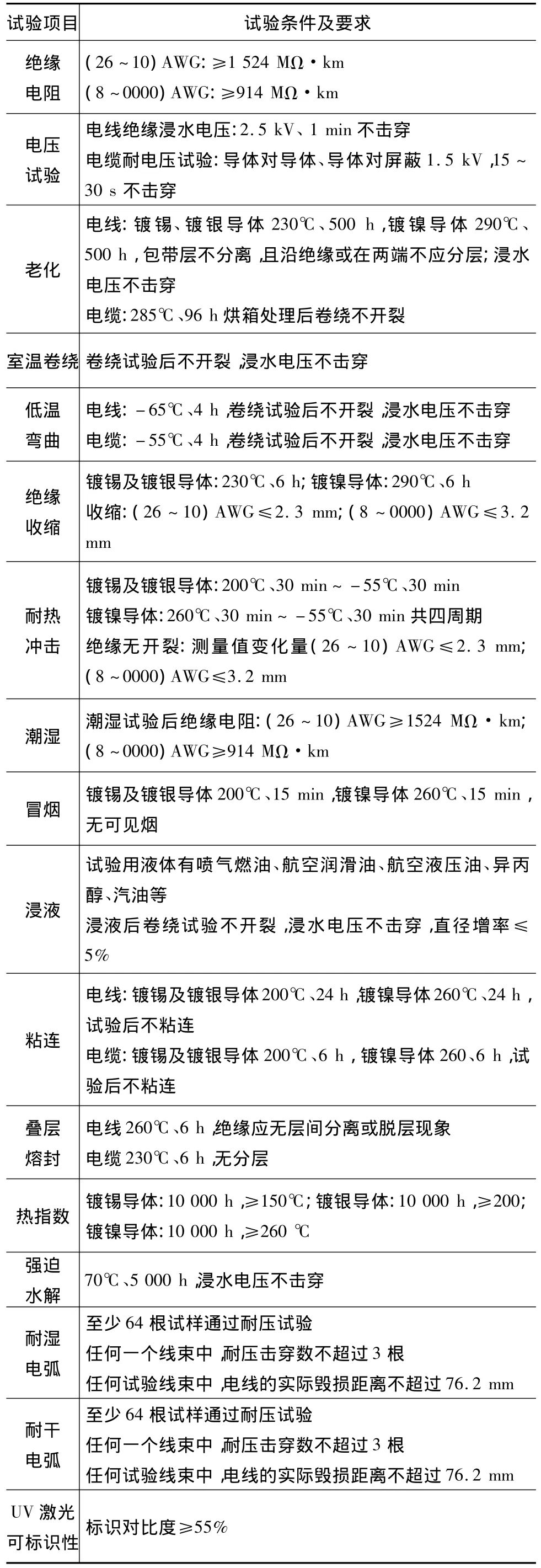

主要性能參見表4。

表4 聚四氟乙烯/聚酰亞胺絕緣電線電纜主要性能

?

4 關鍵技術

4.1 材料

目前我國聚四氟乙烯/聚酰亞胺絕緣電線電纜采用的關鍵材料,即絕緣復合薄膜(F4/PI/F4)和F4生料帶均為進口。國內用絕緣復合薄膜主要是美國杜邦公司產品。

4.2 設備

繞包燒結設備是制造聚四氟乙烯/聚酰亞胺絕緣電線電纜的關鍵設備。國外通常是將繞包與燒結組成連續生產線,分立式和臥式兩種。我公司引進了代表當今國際先進水平的立式繞包燒結設備,其主要特點是整條生產線采用先進的控制系統,可確保張力穩定均勻,同時采用先進的陶瓷紅外燒結技術,加熱快,溫控精確。另外,配備了在線檢測,并可實現繞包工藝參數控制和記錄等功能。與之相比,國產設備在張力調節、繞包速度、設備的穩定性等方面仍存在明顯差距。

4.3 工藝控制

產品標準對于絕緣包帶搭蓋率有嚴格的控制范圍,因為適當的搭蓋率能確保電線擁有所規定的絕緣厚度、電氣性能和機械性能。標準中規定的搭蓋率允許范圍上下限只差3.5%。這對于外徑只有1~2mm的小規格電線來說,對材料、設備、工藝等要求是非常高的。聚四氟乙烯/聚酰亞胺絕緣電線電纜的結構看似簡單,但在實際生產過程中要求極為嚴格,工藝控制需精益求精,尤其是絕緣繞包燒結工藝最為關鍵,能夠左右最終的產品質量。

5 特殊性能試驗方法

聚四氟乙烯/聚酰亞胺絕緣電線電纜的鑒定試驗項目中,有一些特殊試驗項目,如10 000 h熱指數試驗、5 000 h強迫水解試驗、耐濕電弧試驗、耐干電弧試驗、動態切通試驗、UV激光可標識性試驗、絕緣燒結狀態試驗、絕緣剝離力試驗、絕緣包帶搭蓋率等試驗項目,之前在國內沒有開展過,國內沒有相應的試驗方法及試驗設備。近幾年來上海電纜研究所已著手特種電纜技術實驗室的建設工作,國家電線電纜質量監督檢驗中心也在積極進行航空導線專項試驗室的建立和試驗研究,并幫助我公司完成了上述所有的試驗。

此外,中國民航對民用飛機上使用的電線電纜還要求進行耐環境性能試驗和阻燃性能的三項試驗。

5.1 10 000 h熱指數試驗

熱指數是表明絕緣材料的耐熱能力。它以溫度表示,在該溫度下材料具有按試驗確定的一定壽命。美國在規定10 000 h作為軍用飛機電子設備的額定工作壽命時,對電線所規定的近似的正常工作溫度,通過熱指數試驗來加以驗證。例如,本試驗按美國標準ASTM D3032第14章規定進行,則熱指數是指熱老化壽命曲線上相當于壽命為10 000 h的溫度值。

本試驗采用耐壓失效作為壽命終點指標。失效定義為每個試樣的漏電流大于10 mA。試驗溫度的選擇原則:在最高測試溫度下的平均壽命熱終點時間不少于100 h,在最低測試溫度時的平均熱終點時間不少于5 000 h,每個溫度點間隔10~20℃。

從絕緣電線樣品中取四組試樣,每組由10個試樣(305~406mm)組成,供一個溫度點測試。選取4個試驗溫度進行熱老化試驗,設定每一溫度下試樣放置的時間周期,選取8~15個測耐壓時間。在每個時間周期后從烘箱中取出試樣,冷卻至室溫后,將試樣在試棒上正反向纏繞二次,從試棒上取下試樣,浸入1%氯化鈉溶液中經受規定的耐壓試驗。如果試樣耐壓測試失效,則終止該試樣的熱測試并記錄該溫度下的總測試時間。通過耐壓試驗的試樣沖洗并干燥后繼續放入烘箱中進行該溫度下的試驗,直到這組10個試樣都失效。

計算單個試樣失效的曝露時間和每一個溫度組的平均壽命,繪制熱終止時間的對數和絕對曝露溫度之間的阿侖尼烏斯圖,采用外推法,獲得10 000 h時的熱指數;也可應用回歸方程計算對應于終點時間10 000 h的熱指數。

5.2 5 000 h強迫水解試驗

本試驗用于評估繞包絕緣電線的水解穩定性,按AS 4373中602方法進行。試樣為10根電線樣品,各長762mm。

將5根試樣在試棒上緊密卷繞10圈并固定,掛重后放入烘箱中8 h,烘箱溫度為成品電線的額定溫度。之后取出試樣冷卻至室溫,將試樣及試棒浸入70℃的鹽溶液(5%)中,浸泡5 000 h之后取出試樣冷卻至室溫,進行耐壓試驗。

將5根試樣在試棒上緊密卷繞10圈并固定,將試樣及試棒浸入 70℃的鹽溶液(5%)中,浸泡5 000 h之后取出試樣冷卻至室溫,進行耐壓試驗。

5.3 耐電弧試驗

耐電弧試驗用于評估電線絕緣在電弧環境中耐電弧破壞的能力。線纜在使用過程中,產生電弧的原因有很多,包括絕緣老化、錯誤安裝、絕緣磨損,以及水或其它流體導通產生感應等。耐電弧試驗提供了一個由導電體產生的電弧損傷導致絕緣退化的對比評估。

試驗分耐濕電弧試驗和耐干電弧試驗,分別按AS 4373中509方法和508方法進行。耐濕電弧試驗是通過在事先破壞的電線上滴加使電線間能相互傳導的鹽水來產生電弧。耐干電弧試驗是由帶刀刃的振蕩器通過刮磨絕緣層引起電弧。

試樣制備:耐濕電弧試驗和耐干電弧試驗分別采用15束試樣,每束試樣由7根電線組成。耐濕電弧試驗的試樣長203~406mm,所需的電線總長度至少為21.3 m;耐干電弧試驗的試樣最小長度為356mm,所需的電線總長度至少為37.3 m。

試驗考慮了使用條件的一個代表性范圍,選擇5個不同的電路電阻進行,在每個電阻值條件下試驗3個線束。記錄試驗過程中通過耐壓試驗的試樣數和每根電線的物理破壞長度。

5.4 動態切通試驗

動態切通試驗用于評估電線絕緣的切割表面耐穿透的能力,按AS 4373中703方法進行。試樣為450mm長的絕緣電線,其一端去除足夠長度的絕緣,將導體連接檢測電路。在規定的試驗溫度下,切割刀刃按規定的速度切入絕緣,直到刀刃接觸到導體。

試驗溫度分別為23℃、150℃、200℃、260℃ (根據導體的額定溫度來確定)。將試樣放置在支撐架上,并使切割刀刃垂直于試樣的軸線。接通檢測電路,使刀刃按5mm/min的速度切入絕緣,直至切通絕緣,刀刃接觸到導體。每根試樣進行8次試驗,每當進行下次試驗前,將試樣朝前移動最少25mm并總是朝同一個方向旋轉90°。

記錄每次試驗時的最大切通力,取8次試驗結果的算術平均值。

5.5 UV激光可標識性試驗

UV激光打印作為一種在線纜表面打印識別碼的新型方法已被廣泛采用,這種方法既方便快捷又具有持久性,能提供更加安全和牢固的標識。本試驗用于評估激光標識與電線絕緣背景之間的對比度等級,按AS 4373中1001方法進行。

試驗用UV標記系統應具有下列特性:紫外波長為240~380 nm,打印標識用激光能量密度為(0.9 ±0.1)J/cm2。

試樣為3根電線樣品,每根試樣上至少印2段標識,標識之間的距離至少相隔920mm。

采用UV照射裝置測量試樣有標識處及鄰近的無標識處的亮度。每個試樣測得2組數據。計算每組對比度(CL),試驗結果取6個對比度的算術平均值。

對比度(CL)=(背景的亮度-印字的亮度)/背景的亮度×100%

5.6 絕緣燒結狀態試驗

本試驗用于評估絕緣的燒結程度,按AS 4373中813方法進行。

樣品為1根至少450mm長的電線。試樣僅為PTFE帶,用鋒利刀片將PTFE以外的材料去除,然后稱重。PTFE試樣的重量應為7~12 mg。

試驗所用的差熱掃描分析儀(DSC)應能以至少10℃/min的速度進行加熱和冷卻,并可按時間自動記錄試樣和參照件不同的熱流。

將稱重后的試樣放在DSC試驗皿內,再放入DSC試樣架上,開始第一次加熱,在溫度達到270℃之前升溫速度不限。從270℃開始,升溫速度為10℃/min,到380℃時結束加熱。讓試樣冷卻,在試驗溫度低于270℃時進行第二次加熱掃描,升溫速度與第一次相同。

采用S形曲線法作出290~360℃的熱曲線。計算兩個加熱峰焓值的差值。

5.7 絕緣剝離力試驗

本試驗用于確定從成品電線的導體上剝除絕緣所需的力,按ASTM D 3032中第27章規定進行。

試樣制備:取3根電線樣品,各約300mm,小心剝除兩端絕緣,在距試樣一端至少50mm處保留一段長25.4mm的完好絕緣。

拉力試驗機上要安裝一個固定裝置。該裝置為一塊約5mm厚的金屬板,上面有一個比試樣導體直徑大5%~10%的孔,以便試樣穿入孔中時導體有足夠的空隙而絕緣又通不過,使拉力試驗機正常施力在導體上,而不在絕緣上施加任何拉力。

將導體裸露較長的一端穿過固定裝置上的孔,并夾緊在拉力機移動端上。開動拉力機,以50mm/min的速度將導體拉出絕緣約25mm,記錄最大拉力。不得將絕緣移出導體端部。

5.8 絕緣包帶搭蓋率

本試驗主要是通過測量絕緣帶纏繞在導體上的旋轉角度,再換算成搭蓋率。試驗按MTL-STD-2223中6005方法進行。

將切好的樣品放置在顯微鏡或投影儀(放大倍數至少15倍)上,依次測量最內層、次外層(如有的話)、外層絕緣包帶的旋轉角度。用MIL-STD-2223中6005方法中圖B的對照曲線圖轉換成百分率。

5.9 耐環境性能試驗

電線電纜產品在使用時,周圍的環境條件對其使用壽命和產品性能有一定的影響,如高低溫的影響;大氣中相對濕度和氣溫較高的影響;霉菌的繁殖;鹽霧的影響;日光輻射等。中國民航對于航空導線要求進行耐濕熱試驗、耐霉菌試驗及耐鹽霧試驗。

耐濕熱試驗的目的是考核在濕、熱因素同時作用下產品的承受能力,試驗按RTCA DO-160的第6章(B類)進行,取3根成品試樣。試驗以24 h為一個周期,每周期分為升溫、高溫高濕、降溫和低溫高濕四個階段,共進行10個周期試驗(240 h)。試驗結束時對試樣進行耐壓試驗及外觀檢查,電壓試驗應不擊穿,試樣表面無開裂、變色、粘連。

耐霉菌試驗的目的是考核電線產品應具有一定的防霉能力,因為電線表面長霉后首先影響產品的外觀,其次會損壞表面材料和影響部分產品的性能。試驗按RTCA DO-160的第13章進行,取3根成品試樣。試驗在溫濕度交變循環條件下進行,每24 h循環一次,試驗周期為28天。試驗用菌種包括黑曲霉、黃曲霉、雜色曲霉、繩狀青霉、球毛殼霉。試驗結束時立即檢查試樣表面霉菌生長情況。試驗后表面應無開裂、變色、粘連,霉菌等級不超過1級(即表面沒有長霉或極輕微長霉),同時進行電壓試驗應不擊穿。

耐鹽霧試驗的目的是確定電線抗鹽霧大氣影響的能力。試驗按RTCA DO-160的第14章進行,取3根成品試樣。試驗溫度35℃,試驗用鹽溶液濃度為50 g/L,pH 值 6.5 ~7.2(35℃ 時),鹽霧沉降量1~3 ml/(80 cm2·h),連續噴霧時間48 h。試驗后表面應無開裂、變色、粘連,同時進行電壓試驗應不擊穿。

5.10 阻燃性能試驗

普通電線電纜在燃燒時會延燃,同時會產生大量的煙霧和腐蝕性氣體,損壞電氣和電子設備,損害人體健康,而大量的煙霧則嚴重影響消防人員的救火工作和火災現場人員的撤離。航空用電線電纜不僅要求通過阻燃試驗,民航部門還要求進行煙密度試驗和毒性氣體試驗。

(1)非金屬材料可燃性試驗(60°試驗)

試驗按CCAR-25-R3的附錄F 25.1進行。火焰溫度954℃,供火時間30 s。

試樣以與水平面成60°角的方式安裝在試驗箱,試驗時火焰施加在試樣的試驗標記處30 s。撤離火源后火焰必須在規定的時間內自熄,且試樣上燒焦長度也應滿足標準要求。

(2)非金屬材料煙密度試驗

試驗按HB 6577—1992規定進行。

試驗時試樣置于試驗箱內,試驗時間為240 s。在試樣因高溫分解或燃燒而產生煙霧的過程中,測定穿過煙霧的垂直平行光束的透光率,計算出規定時間內的煙密度Dm。Dm值不應超過200。

(3)非金屬材料燃燒產生毒性氣體試驗

試驗按HB 7066—1994規定進行。

在規定的煙密度箱內,垂直安裝的試樣受到特定的熱輻射和火焰的作用,燃燒產生毒性氣體。從點火開始至4 min時,盡快抽取所需氣體。在5 h內測定一氧化碳、氮氧化物、二氧化硫、氯化氫、氰化氫、氟化氫等六種毒性氣體的含量。

6 結束語

聚四氟乙烯/聚酰亞胺絕緣電線電纜作為一種新型的航空航天用高端線纜,其國產化有著極其重要的意義。近幾年我國國防和航空工業的迅速發展,將給聚四氟乙烯/聚酰亞胺絕緣電線電纜帶來良好的機遇和挑戰。我公司研制的聚四氟乙烯/聚酰亞胺絕緣電線電纜依據美國AS 22759標準進行全性能試驗,產品技術指標全部符合標準要求。下一步將逐步實現該產品的規模化生產,以滿足用戶需求。

國內目前該產品都是依據企業自己制訂的標準來研制和生產,產品要求不規范,產品質量良莠不齊,因此需要建立一個國家或行業產品標準來規范市場,以利于產品質量的提高和行業的發展。同時還需制訂和完善相關的試驗方法。

聚四氟乙烯/聚酰亞胺絕緣電線電纜屬于高技術含量的產品,所以至今該產品的制造廠家在世界上依然為數不多。我們必須認清國內的技術水平還不能與國外同行相比,在技術、設備及生產工藝等方面還存在不足,技術積累尚需時間,全面實現國產化任重而道遠。近幾年來國內已有不少廠家在關注和研發這個產品,期望大家一起努力攻克相關的技術難題,不斷提高技術水平,促進該產品的持續健康發展。