氯氣處理工序中氯氣含水量的控制

沈海軍

(中鹽常州化工股份有限公司氯堿分廠,江蘇 常州 213000)

離子膜法制堿技術以能耗低、出堿質量高、污染小等優點,越來越多地被氯堿企業所采用,氯氣處理是生產中的關鍵工序之一,氯氣質量直接影響氯氣用戶的使用和安全生產。氯氣處理后含水量不達標,會造成設備管道的腐蝕,給后續工段帶來不安全因素,尤其是會損害氯壓機、腐蝕葉輪等,因此,要嚴格控制氯氣干燥后的含水量,中鹽常州化工股份有限公司氯堿分廠控制氯氣含水量為50×10-9以下。

1 氯氣含水量的影響因素

1.1 濕氯氣溫度

來自電解槽的濕氯氣所夾帶的水蒸氣量與其溫度密切相關,溫度越低,濕氯氣中的水蒸氣含量也越低。

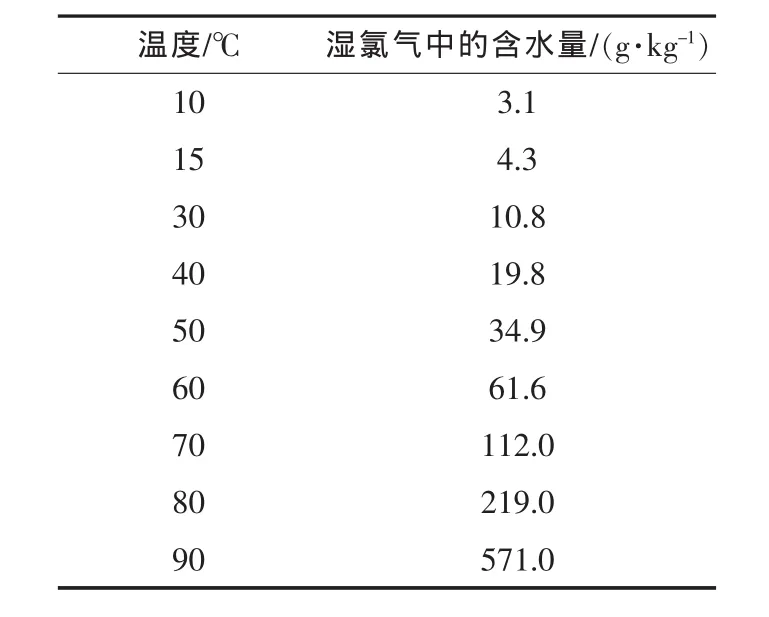

壓力為101.3kPa下飽和濕氯氣的含水量見表1。

表1 濕氯氣溫度和含水量的關系

由表1可以看出,濕氯氣中水蒸氣的含量隨溫度的降低而大幅下降,因此,可以通過降低電解槽來的濕氯氣的溫度除去其中大部分水分,再用濃硫酸吸收余下的水分。

1.2 干燥溫度和硫酸濃度

硫酸的含水量越小,溫度越低,則傳質推動力越大,干燥效果越好。硫酸吸收氯氣中水分的干燥過程,實際上就是通過控制其濃度差和壓力差來提高傳質推動力的過程。在硫酸干燥氯氣的過程中,存在著下列關系式:

濃硫酸吸收水的速率GA=K×F×(PH2O-P*H2O)式中,K為吸收系數;F為吸收面積;PH2O為濕氯氣中飽和水蒸氣分壓;P*H2O為硫酸液面上方飽和水蒸氣分壓。濕氯氣經冷卻后,當進入干燥塔的溫度一定時,氯氣中飽和水蒸氣分壓PH2O也是一定的。對于給定的干燥塔,在吸收面積不變的情況下,硫酸吸收水的速率主要取決于吸收推動力(PH2O-P*H2O),因此,降低P*H2O會提高硫酸吸收水的速率GA。

提高硫酸濃度和降低硫酸溫度都能降低硫酸液面上飽和水蒸氣分壓,是提高硫酸吸水速率的有效途徑。

2 氯氣含水量的控制要求

對于一定的氯氣處理工序,如果工藝流程設計合理、設備配置和狀況良好,配套的循環水和冷凍水等條件滿足工藝設計要求,控制氯氣含水量的關鍵在于正確的操作。

2.1 氯氣洗滌冷卻

氯氣循環洗滌技術是高級的氯氣降溫、除鹽、除水和除雜質技術,在國外被廣泛采用。該技術的核心設備是氯氣洗滌塔。由于是采用氯水作為循環介質來循環洗滌高溫氯氣,其對設備、管道的材質要求非常高,氯氣洗滌塔普遍采用鈦、增強玻璃鋼或鋼襯膠材料,氯氣冷卻器和循環泵采用鈦材。該廠選用玻璃鋼氯氣洗滌塔和管道,造價低,同樣取得了明顯的效果,濕氯氣的溫度降到35℃左右,氯氣中鹽分和水分大幅度降低。具體工藝流程為電解槽來的50~90℃的濕氯氣經過洗滌塔和循環氯水洗滌冷卻后,溫度降至30~45℃,并除去夾帶雜質,通過氯氣冷卻器冷卻,溫度降至15~20℃后,再通過氯水水霧除霧器,以除去氯氣中的水霧后進干燥塔。進干燥塔的氯氣溫度不可太高,否則,氯中含水量高,增大干燥系統的負荷,影響干燥效果,應嚴格控制鈦管冷卻器溫度,含水量保持在0.44%~0.54%。氯氣溫度也不能太低,如果低于9.6℃,就會形成氯水結晶,阻塞設備和管道。濕氯氣冷卻溫度偏高的處理方法,一是按工藝指標要求控制好氯水洗滌時的氯水溫度和流量,確保洗滌效果;二是按工藝指標要求控制好間冷冷卻器冷卻水流量和溫度,確保間冷后的氯氣溫度達標。

2.2 氯氣干燥

氯氣干燥工藝基本采用98%硫酸作為干燥介質,通過填料塔或泡罩塔循環噴淋吸收氯氣中的水分。該廠采用的干燥塔是氯氣“填料+泡罩”二合一干燥塔,由下部填料段和上部泡罩段組成,從氯氣水除霧器來的氯氣進入干燥塔下部,經過填料段稀硫酸和泡罩塔板段濃硫酸干燥后從塔頂出來,再進入氯氣酸霧除霧器除去夾帶的硫酸送至氯壓機,通過這套硫酸干燥工藝技術,硫酸耗通常能夠低至18~20 kg/t,氯氣中水質量分數能夠控制為0.004%左右。出干燥塔的稀硫酸的濃度最好控制為75%以上,在濃硫酸用量一定的情況下,濃硫酸濃度越高,吸水效果越好,氯氣中的含水越低。另外,在濃硫酸濃度一定的情況下,嚴格按照氯堿生產負荷調節好進干燥塔的濃硫酸的流量也非常重要。出干燥塔的硫酸濃度偏低的處理方法,一是調節好進塔酸濃度和流量;二是調節好硫酸循環量,使干燥塔在適宜的液氣比條件下操作。

2.3 氯氣干燥溫度

干燥塔出口的氯氣溫度一般控制為15~25℃,主要通過調節稀硫酸的溫度進行控制。硫酸的溫度是影響干燥效果的重要因素,硫酸溫度過高,則硫酸液面上的蒸汽分壓過高,壓力差減少,干燥效果不好。硫酸的溫度過低,在降到一定溫度時會結晶。正常情況下,稀硫酸溫度控制在20℃左右,濃硫酸溫度控制在10℃以上。出干燥塔氯氣溫度偏高的處理方法,一是降低進塔酸溫;二是調整干燥塔的液氣比,加大塔酸循環量到適宜狀態;三是降低進塔濕氯氣溫度。平時加強巡回檢查,嚴格監控中控指標尤為重要。該廠在2009年5月發生過因為干燥塔內置冷卻器發生破損,導致冷凍鹽水進入塔內,進而引起出塔氯氣溫度不正常升高的情況,因為發現及時,采取緊急停車,避免了事態的發展,后加緊進行塔內清理,幾天后,得以順利開車。總結經驗教訓,認識到加強班組員工的培訓,提高員工的工作責任心很關鍵,要及時發現問題并正確處理。