合成鹽酸生產(chǎn)工藝的安全環(huán)保改進(jìn)

馬玉斌,劉 靜,胡建斌

(天津渤天化工有限責(zé)任公司,天津 300480)

天津渤天化工有限責(zé)任公司是以燒堿和聚氯乙烯為主要產(chǎn)品的大型氯堿企業(yè),目前,31%工業(yè)鹽酸年產(chǎn)8萬(wàn)t,采用石墨三合一合成爐法。該裝置自1997年投產(chǎn)以來(lái),在開、停爐過(guò)程中系統(tǒng)內(nèi)多次發(fā)生爆鳴事故,影響了安全生產(chǎn),同時(shí),裝置區(qū)內(nèi)環(huán)境氯化氫也經(jīng)常超標(biāo),造成了一定的污染。隨著環(huán)境保護(hù)、安全生產(chǎn)等要求的日益提高,為了實(shí)現(xiàn)安全生產(chǎn),消除環(huán)境污染,對(duì)現(xiàn)有工藝進(jìn)行了改造和更新。

1 現(xiàn)有工藝分析

1.1 三合一爐主要生產(chǎn)流程

氫氣經(jīng)緩沖罐和阻火器,通過(guò)止逆閥與經(jīng)過(guò)氯氣緩沖罐的氯氣在燈頭處匯合進(jìn)入合成爐燃燒,生成氯化氫氣體。氯化氫氣體在爐內(nèi)被稀酸吸收,生成合格濃度的鹽酸,未被吸收的氣體進(jìn)入尾氣回收塔,用純水噴淋吸收,形成稀酸進(jìn)入合成爐內(nèi)作吸收液,少量惰性氣體用水流噴射泵抽至循環(huán)罐后排空。

1.2 裝置發(fā)生爆鳴事故原因分析

經(jīng)分析有如下原因?qū)е卵b置在運(yùn)行過(guò)程中發(fā)生過(guò)多次爆鳴事故:(1)三合一石墨合成爐生產(chǎn)過(guò)程中爐壓為-2.0~-1.3 kPa,進(jìn)料氯氣和氫氣的配比是1.00∶1.05~1.00∶1.10。 開車時(shí),采用爐外上點(diǎn)火,三合一爐與尾氣絕熱吸收塔構(gòu)成了一個(gè)氫氣過(guò)量的負(fù)壓系統(tǒng),氫氣容易在稀酸循環(huán)罐富集。在尾氣含氧量≥5%或稀酸罐未完全封閉時(shí),稀酸循環(huán)罐上層空間氣體形成爆鳴性混合物,遇到點(diǎn)火能量即發(fā)生爆鳴。(2)在開停爐過(guò)程中,由于水流噴射泵抽氣量的調(diào)節(jié)幅度不能與負(fù)荷的變化同步,爐壓容易出現(xiàn)超出工藝指標(biāo)的大負(fù)壓或大正壓,沖破液封,也會(huì)造成系統(tǒng)發(fā)生安全事故。(3)氯氫配比調(diào)節(jié)不當(dāng)、水噴射泵斷流等都可能造成爐體、尾氣管路、尾氣塔的爆鳴事故。

1.3 界區(qū)內(nèi)環(huán)境氯化氫超標(biāo)原因分析

環(huán)境中的氯化氫氣體主要來(lái)自成品罐排氣,由于成品罐排氣采用1套獨(dú)立的水噴射泵系統(tǒng)吸收,濃鹽酸在進(jìn)行倒罐作業(yè)時(shí),水噴射泵的吸收能力無(wú)法滿足要求,且循環(huán)液更換不及時(shí)也影響吸收效率,造成吸收不完全,氯化氫氣體外逸到大氣中,同時(shí),在管路或設(shè)備檢修及取樣時(shí)都會(huì)造成鹽酸的揮發(fā)。

2 工藝的安全環(huán)保改進(jìn)

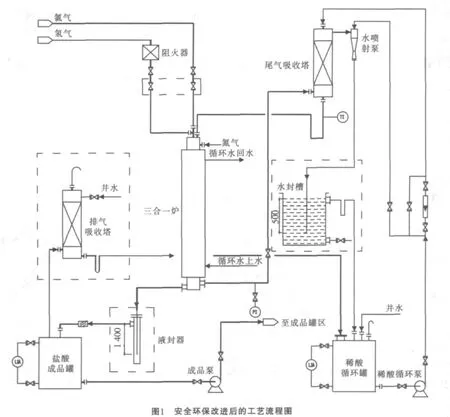

針對(duì)三合一爐生產(chǎn)運(yùn)行中出現(xiàn)的安全環(huán)保問(wèn)題,對(duì)整體工藝進(jìn)行了改進(jìn),流程示意圖見圖1中虛線框所標(biāo)注部分。

(1)在水噴射泵至稀酸循環(huán)罐之間增加1個(gè)敞口水封槽,水噴射泵出口管路探入液面以下500 mm,稀酸水經(jīng)水封槽溢流進(jìn)入循環(huán)罐,尾氣在水封槽中排空。這樣,既能防止在水噴射泵斷流時(shí)空氣經(jīng)水噴射泵倒吸進(jìn)入爐內(nèi)而發(fā)生爆鳴,又能讓尾氣吸收塔中過(guò)量的氫氣直接在水封槽中排空,保證了稀酸循環(huán)罐上層空間不存在爆鳴性混合物。

(2)改進(jìn)合成爐濃酸出口液封結(jié)構(gòu)并增加液封高度。停車時(shí),可能造成的大負(fù)壓或大正壓會(huì)沖破原有僅300 mm高的液封,又因?yàn)橄到y(tǒng)為負(fù)壓,空氣便會(huì)進(jìn)入爐內(nèi),容易發(fā)生爆鳴事故。針對(duì)這種情況,改造了現(xiàn)有三合一爐濃酸出口的液封裝置,將液封高度由300 mm增至1 400 mm,采用DN200玻璃鋼管路內(nèi)套裝DN100四氟探管方式。這種探管出料方式有效地防止了停車時(shí)發(fā)生沖破液封的情況,也不會(huì)降低濃酸的流速,保證了三合一爐的產(chǎn)能。

(3)把單臺(tái)爐配套的成品酸計(jì)量罐與成品貯罐的排氣分開,分別安裝排氣吸收塔吸收揮發(fā)的氯化氫氣體,稀酸循環(huán)罐的排氣直接排空。這樣,可避免因貯罐打酸時(shí)排氣不暢,造成貯罐負(fù)壓,影響計(jì)量罐的壓力,從而引起爐壓不穩(wěn)。同時(shí),排氣吸收塔可以吸收濃酸貯罐揮發(fā)的氯化氫氣體。

(4)在氯氣和氫氣管路上增加截止閥。以往在停爐時(shí),雖然氯氣和氫氣閥門已經(jīng)關(guān)閉,可是爐內(nèi)有時(shí)仍有火苗。這說(shuō)明閥門不嚴(yán)或爐內(nèi)存在可燃?xì)怏w,在氯氣和氫氣管路上加雙道閥門后,定期對(duì)閥門進(jìn)行檢查,發(fā)現(xiàn)問(wèn)題及時(shí)更換。正常停爐時(shí)只關(guān)閉1個(gè)截止閥,新增截止閥只在爐火不能熄滅時(shí)使用,用來(lái)徹底切斷停爐時(shí)氯氣和氫氣進(jìn)入爐內(nèi)。

(5)修訂工藝安全操作規(guī)程,嚴(yán)格控制停爐時(shí)爐壓。在停爐操作時(shí),保持爐內(nèi)爐壓不能超過(guò)-10 kPa,以防止外界空氣沖破液封進(jìn)入到爐內(nèi),發(fā)生爆鳴事故。

3 工藝改進(jìn)的效果

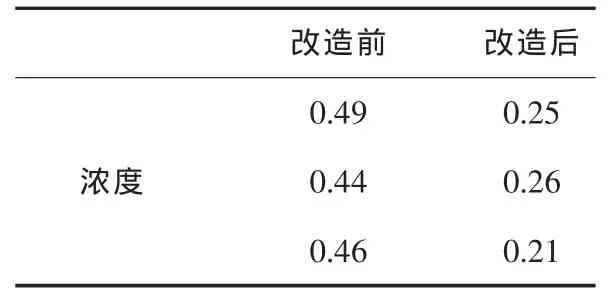

該公司于2011年7月對(duì)合成鹽酸三合一爐進(jìn)行了工藝改進(jìn),至今運(yùn)行穩(wěn)定正常,無(wú)安全事故發(fā)生,同時(shí),裝置區(qū)內(nèi)環(huán)境氯化氫含量明顯降低,該公司環(huán)境監(jiān)測(cè)站定期對(duì)周圍環(huán)境采用硫氰酸汞比色法測(cè)定氯化氫,改造前后3個(gè)月的監(jiān)測(cè)數(shù)據(jù)對(duì)比見表1。

表1 環(huán)境氯化氫監(jiān)測(cè)數(shù)據(jù)mg/m3

從表1監(jiān)測(cè)數(shù)據(jù)看出,經(jīng)過(guò)工藝改進(jìn),裝置區(qū)內(nèi)環(huán)境氯化氫濃度明顯降低,周圍大氣環(huán)境質(zhì)量顯著提高。