曝氣鐵炭微電解預處理氯乙烯-醋酸乙烯共聚樹脂母液水試驗研究

魏 東,黃 東,李全勝(新疆石河子中發化工有限責任公司,新疆 石河子 832000)

懸浮聚合EVC樹脂反應所需的醋酸乙烯酯屬于水溶性較大的單體,常溫、常壓時在水中的溶解度為2.3%以上,與氯乙烯單體共聚反應結束后會殘留在母液水中。另外,反應體系中額外添加的分散劑(聚乙烯醇)、引發劑(如偶氮化合物或過氧化物)、終止劑(如雙酚A、丙酮縮氨基硫脲)、消泡劑(如聚醚類)等反應助劑全部都進入了水相中,EVC樹脂漿料經蒸汽加熱的氣提塔后,回收大部分殘留單體,但所產生母液水中的殘留COD為2 000 mg/L以上,是通用型PVC樹脂十幾倍。由于EVC樹脂BOD5/COD值最高僅能達到0.16,而且,醋酸乙烯酯在共聚反應過程中會發生部分水解生成醋酸溶解在母液水中,其pH值通常為4左右。目前,行業所采用的生化法母液水處理工藝無法滿足工藝要求,導致國內具備生產EVC樹脂的企業因排放難以達標而放棄了包括EVC樹脂在內的特種PVC樹脂的生產。

本試驗采用曝氣鐵炭微電解工藝對EVC樹脂母液水進行預處理,使COD值顯著降低,可生化性也明顯提高,且可與混凝沉淀或生物化學處理方法組合聯合水處理工藝,為EVC樹脂等特種PVC樹脂生產企業母液廢水提供新的處理方案。

1 試驗內容與方法

1.1 曝氣鐵炭微電解作用機理

在曝氣鐵炭微電解反應器內填充一種鑄鐵屑與惰性顆粒(如活性炭、焦炭等)的混合填充體。低電位的鐵離子與高電位的碳離子在廢水中產生電位差,具有一定導電性的廢水充當電解質,形成無數的原電池,產生電極反應和由此所引起的一系列作用。改變廢水中污染物的性質,從而達到處理廢水的目的。曝氣微電解工藝即用鼓風機或泵把空氣強制送入微電解反應器內,使廢水中溶解足夠的氧氣,氧氣的加入可以補充反應體系的氧化劑,增加電子受體,抑制氫電子的減少。另外,強化曝氣使得在反應器內出現三相流作用,可以加快鐵炭微電解反應[1],使其他水處理工藝中難以進行的反應得以實現,是一種解決廢水降解大分子有機物的有效方法。

1.2 試驗廢水

廢水取自某化工企業EVC樹脂研發項目的離心母液廢水,該廢水為淺白色,具有很強的刺激性氣味,離心母液廢水水質為:pH值3.5~4.8;CODcr 2 100~2 400mg/L;BOD5280~350mg/L;濁度>50NTU;B/C 0.13~0.16。由于該廢水有機物濃度較高,可生化性較差,故需進行預處理。

1.3 試驗設計

曝氣鐵炭微電解反應器采用高1 500 mm,?160 mm PVC塑料管。反應柱內裝有l 000 mm高刨花鐵和活性炭混合填料,Fe/C(質量比)=15∶1(相當于表觀體積比為1∶1)。為了防止填料結塊,除了在主填料中加入少量輔料外,在調料中部以一薄層粗石英砂相隔。

試驗前,將鐵刨花用10%NaOH溶液浸泡10min,去除表面油污后,用清水沖洗干凈。再用1%H2SO4溶液浸泡3~5 min,使鐵屑活化。將活性炭用清水反復沖洗之后,在EVC樹脂母液廢水中浸泡24 h,再用清水沖洗凈,備用。

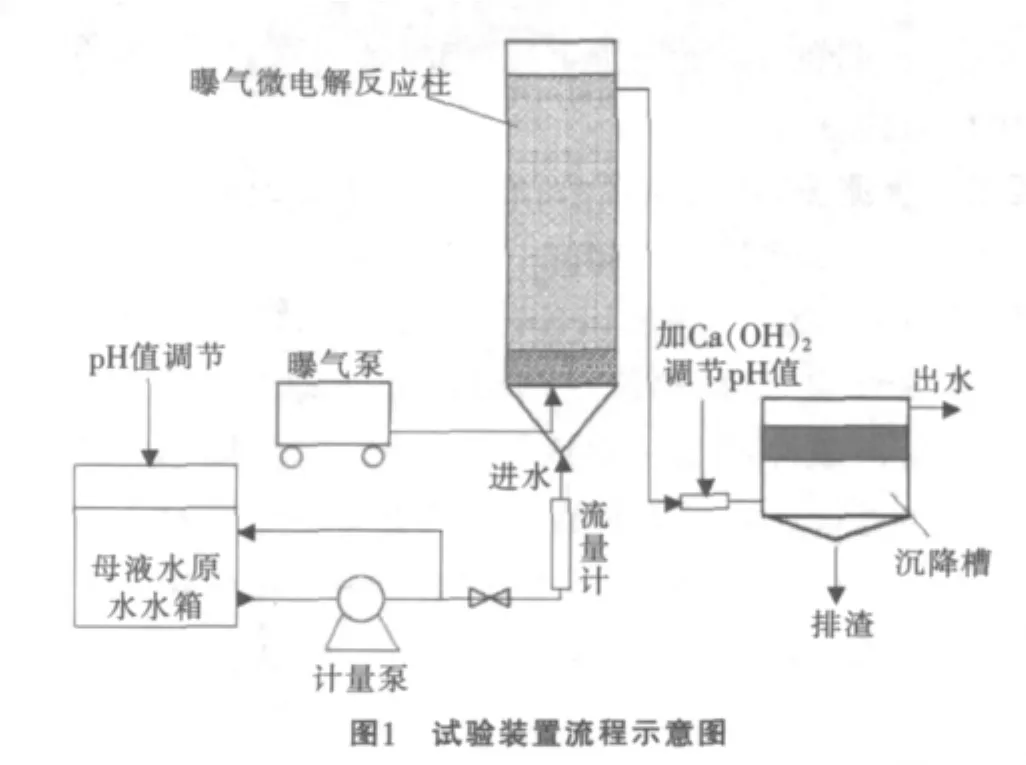

試驗采用工業濃硫酸調節微電解進水pH值,出水用Ca(OH)2調節沉降池中的pH值,促進三價鐵離子的形成。氣泵接在反應柱的低端用于給母液水供氧,壓力控制為0.4~0.6 MPa。考慮到微電解傾向于靜態反應,所以采用定時曝氣,每小時曝氣20min,選擇曝氣間歇時間取樣檢測。運行一段時間后,微電解反應柱處理能力下降,可以重新用酸進行活化。試驗裝置流程示意圖見圖1。

母液水在進入微電解反應器前,根據試驗要求在原水水箱內先加酸調節廢水的pH值,再經水泵提升進入微電解反應器,其流量可通過流量計控制。需視廢水的pH值加入少量的Ca(OH)2,調節微電解反應器出水的pH值為8.0~9.0,維持比較好的沉淀效果。沉淀后的上清液由上部排出,污泥則沉于池底,再經排泥管定期排出。

1.4 試驗分析方法

利用TES1380型pH值測量儀測定pH值;采用重鉻酸鉀法CODcr測定;采用稀釋培養法BOD5測定;采用WZS-185型混濁度儀測試濁度。

2 結果與討論

2.1 母液水初始pH值對處理效果的影響

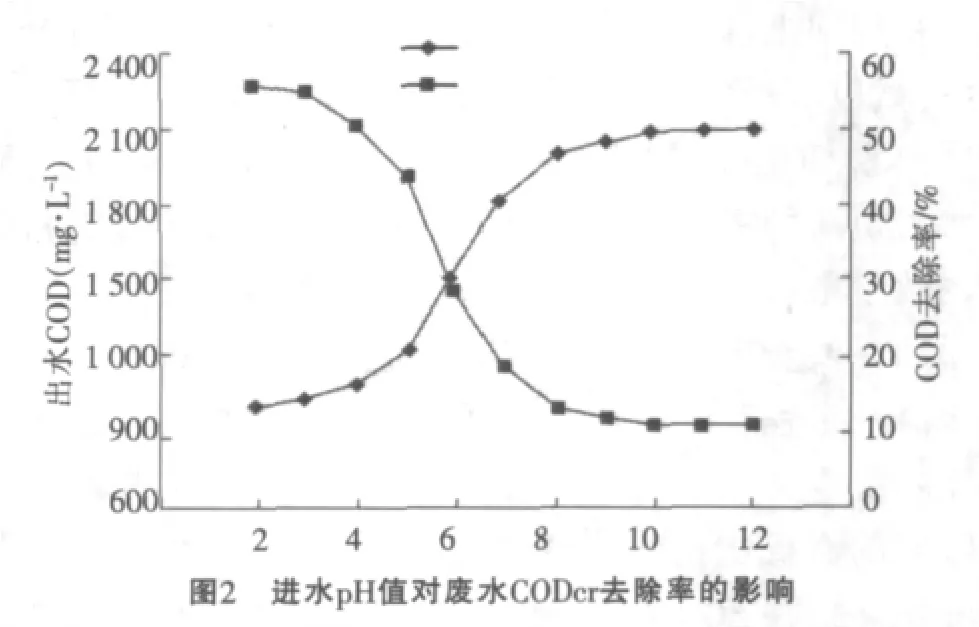

取母液水原水樣CODcr為2 320 mg/L;pH值為3.9;采用 V(氣):V(水)=2∶1;進水流量為 40 L/h;即相對本套裝置的水力負荷為0.5 m3/(m2·h)的條件,考察不同初始pH值(2~12)對微電解工藝處理EVC樹脂聚合母液水廢水CODcr去除率的影響。圖2為母液廢水初始pH值變化對CODcr去除率的影響。

由圖2可以看出,隨著進水pH值的不斷提高,廢水CODcr的去除率不斷降低。說明在較強的酸性介質中有利于微電解電化學反應的進行。但是在pH值小于4時曲線已趨于平坦。過低的pH值不僅需要消耗大量的酸,而且會加重微電解柱內的填料的侵蝕和后續沉降系統的負荷和運行成本。故將微電解進水的pH值控制在3.0~4.0的范圍內,此時,也能保證廢水CODcr的去除率為50%以上。整個流程對母液水的CODcr的去除率為70%~80%。反應器內pH值低于4時,CODcr的去除率減緩的原因是金屬鐵加速進入到液相中,大量的Fe2+也顯示了CODcr值,掩蓋了除去有機物的數量。

2.2 水流量(水力負荷)對CODcr去除效果的影響

水力負荷對曝氣微電解反應器運行的影響即是母液廢水在微電解反應器停留時間對CODcr去除效果的影響,是評價水處理裝置生產能力及防止流量波動造成沖擊的一項重要指標[2]。在不同水力負荷下,進行微電解處理效果的對比試驗,考察試驗裝置處理EVC樹脂母液水的水力負荷與CODcr去除率之間的關系,結果見圖3。

圖 3 中水力負荷 0.25~1.00 m3/(m2·h)之間,母液廢水中的醋酸乙酯及聚乙烯醇等沿水流方向在富氧的條件下不斷被鐵炭構成的原電池氧化分解,到達填料層中上部后,大部分可降解成分已經被充分分解,微電解反應器處于額定處理能力范圍內,使反應器出水CODcr維持在相對較理想的范圍之內。隨著水力負荷的提高,單位時間內進入反應器內的有機物數量增加,停留時間縮短,反應器的容積負荷不斷增加,鐵炭反應層需降解的有機物數量與低負荷相比有一定程度的增加,這樣水中更多的醋酸乙酯等需降解成分就能達到鐵炭層上部,使下部未來得及降解的有機物在此處得到有效降解,總CODcr的去除率保持在50%~60%,保證試驗裝置處于比較好的運行狀態中,水力負荷為1.0 m3/(m2·h)以上,即進出水流量超過80 L/h以上,由于母液水與鐵炭填料接觸時間減少,CODcr去除率迅速降低,表明該水力負荷已經超過本裝置的額定處理能力。

由此可見,在常規的有機物濃度范圍內,曝氣鐵炭微電解反應器具有良好的去除有機物的效果,并且有很強的抗沖擊負荷的能力。

2.3 母液廢水BOD和可生化性的變化

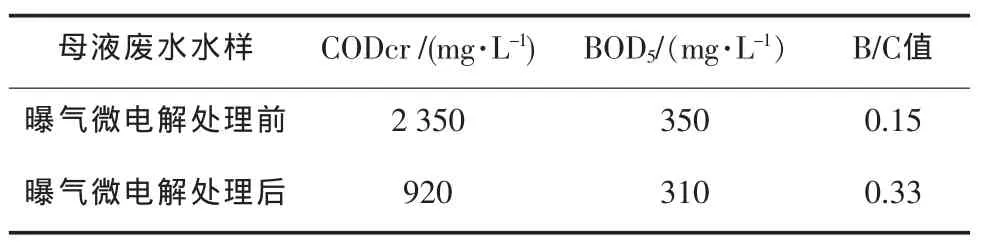

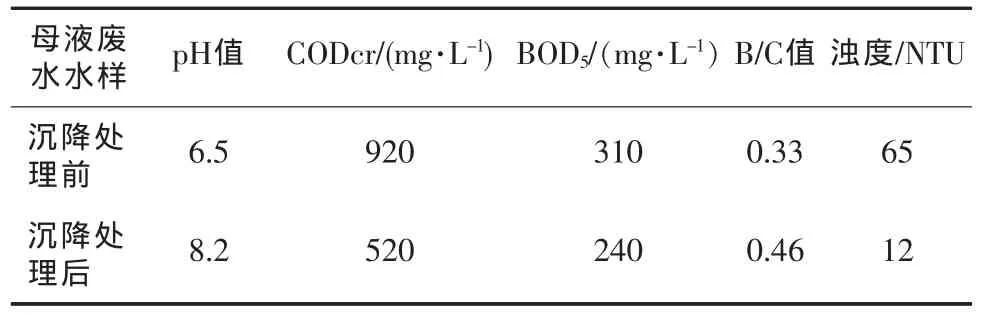

按照本試驗得出的試驗條件(母液廢水初始pH值4.0、鐵炭質量比為 1∶1、V(氣)∶V(水)=2∶l、水力負荷為0.5 m3/(m2·h),試驗后,測定廢水的生物需氧量和可生化性,與處理前的廢水比較情況見表1。

表2 曝氣微電解處理前后母液廢水可生化性的比較

由表1可知,BOD5/CODcr從處理前的0.15提高到處理后的0.33,母液廢水可生化性提高,有利于后續生化處理的順利進行。

2.4 曝氣微電解反應器出水凈化處理工藝探索

母液廢水經過曝氣微電解反應器處理后,廢水中的COD、渾濁度、氣味已經有了較大程度的降低,由于曝氣微電解反應過程消耗了大量H+而提高了廢水的pH值(出水已上升到6.0~7.0),此時,微電解出水仍有大量的Fe2+,顯示了一定量的COD值,故后處理工藝需設法除去Fe2+。

本試驗設計了向反應器出水中加Ca(OH)2調節pH值工序,在空氣中氧氣的作用下Fe2+生成Fe(OH)3沉淀除去。由于Fe(OH)2和Fe(OH)3本身的吸附凝聚作用,可有效除去母液水中的微懸浮樹脂微粒和通過微電池反應產生的不溶物。反應器出水與沉降處理后的廢水比較見表2。

表2 反應器出水沉降處理前后的水樣比較

表2表明,在沉降處理后,水質明顯提高,完全能滿足后續生化處理工藝進水指標。

3 結論

(1)在其他條件不變,pH值為4左右,力負荷在0.25~1.00 m3/(m2·h)范圍內,曝氣鐵炭微電解預處理EVC樹脂母液水對COD的總去除率可達70%~80%,可以高效去除醋酸乙烯酯、PVA等有機物物質,并具有良好的抗沖擊負荷的能力。

(2)微電解反應器與化學沉降后處理相結合,可有效提高EVC母液廢水B/C值,可生化性明顯提高,為后續的生化處理提供便利條件。

(3)曝氣鐵炭微電解預處理母液技術只需在原有生化處理裝置的基礎上增加曝氣鐵炭微電解裝置,并可采用車床車削鐵屑作為原料,堿性pH值調節液可采用電石渣上清液,可以最大程度地節約成本,操作費用相對較低,具有較強的可操作性。

[1]楊樹銘,黃長盾.紡織印染工業廢水治理技術.北京:化學工業出版社,2002,29-32.

[2]賈亞梅.曝氣生物濾池中COD去除影響因素試驗分析.環境科技,2009,22(2):13-16

[3]劉紅,張林霞,吳克明.吸附-氧化法處理焦化廢水的研究.工業水處理.2003,5(5):35-37