濕法除塵技術在三氯氫硅生產中的應用

汪玉林 ,曹詠軍

(1.浙江開化合成材料有限公司,浙江 衢州 324300; 2.天津大學化工學院,天津300072)

三氯氫硅(SiHCl3)又稱三氯硅烷、硅氯仿,為無色液體,易揮發易潮解,在空氣中發生反應產生白煙,遇水分解,溶于苯和醚等有機溶劑,屬一級遇濕易燃易爆物品。遇水反應產生氯化氫氣體,遇氧化劑發生強烈反應,遇明火、高熱時發生燃燒或爆炸,閃點為-13.9 ℃,屬甲B類火災危險等級。三氯氫硅是生產硅烷偶聯劑、多晶硅和其它有機硅產品的主要原料。近年來隨著我國電子信息產業和光伏產業的迅速發展,帶動了半導體基礎功能性材料多晶硅行業的快速發展,而做為多晶硅中間產品的三氯氫硅也日益受到人們的關注[1-5]。

1 三氯氫硅生產流程和存在問題

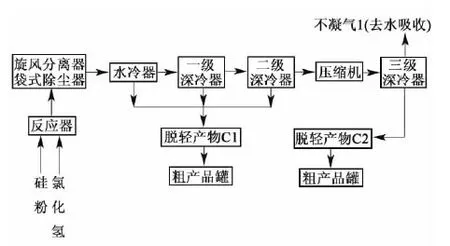

傳統三氯氫硅生產工藝流程如圖1所示,采用硅氫氯化法生產工藝[6-8],氯化氫與冶金級硅粉在325 ℃左右的溫度下進行反應[9-12]生成三氯氫硅;反應過程中還會生成少量的二氯二氫硅和四氯化硅等雜質。主要反應方程式如下:

Si + 3HCl =SiHCl3+ H2↑

(1)

Si + 2HCl =SiH2Cl2

(2)

Si + 4HCl= SiCl4+ 2H2↑

(3)

在主反應進行的同時由于硅粉中含有微量的碳和鐵、鋁、鈣等金屬雜質,雜質在合成過程中也會與氯化氫發生反應形成氯硅烷和金屬氯化物。反應后的合成氣體主要包含:三氯氫硅、四氯化硅、二氯氫硅、金屬氯化物、微量氯硅烷和氫氣、未反應的氯化氫以及攜帶的一定量的硅粉顆粒。合成氣體依次經過旋風分離器、袋式除塵器除去硅粉等較大的固體顆粒,再經過水冷(循環水為冷媒)、深冷(冷凍鹽水為冷媒)進行冷凝,不凝氣經隔膜壓縮機加壓后再進行一次深冷,這次冷凝下來的液體和上一個深冷環節冷凝下來的液體收集在一起成為粗品三氯氫硅液體。通過進一步的精餾可得到高純度的三氯氫硅和四氯化硅產品。不凝性氣體則通過液封罐進入尾氣淋洗塔,經淋洗達標后排放。

圖1 三氯氫硅生產流程(反應及除塵)Fig.1 Trichlorosilane production process (reaction and dedusting)

雖然合成氣經過了旋風除塵和布袋除塵兩個環節,但后部的水冷器堵塞問題還是非常嚴重,最快的2~3 d就需要人工清理1次水冷器。由于本體系屬于易燃易爆的甲B類火災危險等級,體系中的氯化物非常容易水解,形成酸霧同時釋放出氫氣,不僅污染環境而且存在安全隱患。短期內反復進行清洗對設備和工人身體的危害尤為嚴重。通常情況下,企業會準備兩套水冷設備,交替使用來解決生產的連續問題。但清洗造成的污染和設備損壞及員工的安全保障還是無法解決。這個問題可以說直接制約了三氯氫硅生產的規模化。

2 問題的解決

檢測水冷器的堵塞物,發現主要是高沸點的金屬氯化物和少量的硅粉。硅粉基本是袋式除塵無法除掉的細小顆粒。而高沸點的金屬氯化物則來自硅粉中的金屬雜質與氯化氫的合成反應。通過研究發現由于合成氣在循環水冷卻的條件下,三氯氫硅、四氯化硅、二氯二氫硅等主要組分冷凝量很小,而高沸點的金屬氯化物在這個溫度下會結晶析出,并進一步與細小的硅粉顆粒發生團聚,逐步形成堅固的聚合物最終堵塞水冷凝器,使系統無法正常連續運行。

去除合成氣中的高沸點金屬氯化物和細小的硅粉顆粒是解決冷凝器堵塞問題的根本。由于現有三氯氫硅生產流程的旋風除塵和布袋除塵技術只能簡單的除去單體氣相中的固體顆粒,而且固體顆粒去除率只能達到99%的程度,同時也無法去除高沸點金屬氯化物。所以為了實現這一目標,我們在三氯氫硅生產流程中的干法除塵工序后增加濕法除塵工序來代替原流程中水冷器的環節,用來去除干法除塵未除掉的固體顆粒。通過1個精餾塔來實現濕法除塵,具體詳述如下。

2.1 增加精餾塔

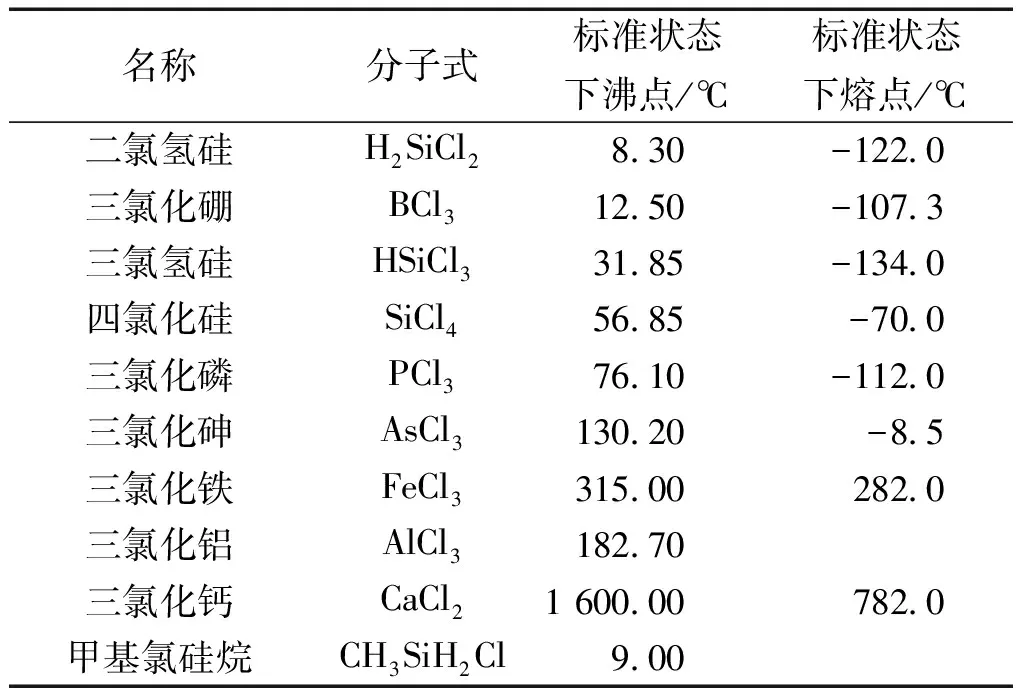

從合成主要產物(如表1)分析,熔點較高的產物在沸點上與目標產物在沸點上差距較大,可以采用簡單精餾的方法脫除三氯氫硅中的金屬氯化物。

表1 合成主要產物Table 1 Main synthesizing product

由于后續工藝的要求,除塵工序的壓降必須控制在一定的范圍之內,因此精餾采用壓降低的復合塔內件,操作壓力根據三氯氫硅合成反應壓力確定,操作溫度控制在40 ℃以下。

2.2 增加加熱攪拌釜

由于塔釜主要為高沸點金屬氯化物,同時這些金屬氯化物熔點很高,采用一般換熱器為塔釜加熱,換熱器極易堵塞,故采用加熱攪拌釜為精餾塔提供熱量。

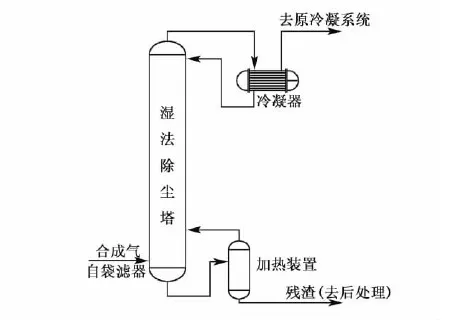

綜上,濕法除塵工序如圖2所示,經過袋式除塵后,溫度大約為150~200 ℃的合成氣體進入洗滌塔;塔頂設置分凝器,分凝器冷凝液作為濕法除塵塔回流液返回到濕法除塵塔頂部,未冷凝氣相進入后續的深冷器;塔釜設置加熱裝置補充熱量,殘液(主要為細小硅粉和高沸點物質)由加熱裝置排出進入后續的水解工段。

圖2 濕法除塵工序示意圖Fig.2 Schematic of wet dedusting process

從圖2可以看出,三氯氫硅反應后的合成氣經過干法除塵和冷凝工段最終要進入壓縮機,這意味著反應壓力減去這個過程的壓降應該滿足壓縮機的入口壓力要求。目前國內三氯氫硅生產工藝合成工段以低壓合成為主。一般不超過0.3 MPa,因此新增濕法除塵系統的壓降必須控制在15 kPa以內。為了保證長周期運轉的穩定,需要最大限度的減少粗單體中硅粉和高沸點金屬氯化物含量,這意味著濕法除塵工序需要保證足夠的分離效率。因此在低壓降的前提下保證分離效率是保證濕法除塵技術在三氯氫硅生產流程中發揮作用的關鍵。同時,如何防止分離出來的硅粉和高沸點金屬氯化物在系統內沉積而堵塞系統也是保證系統能夠長周期運轉的重要因素。

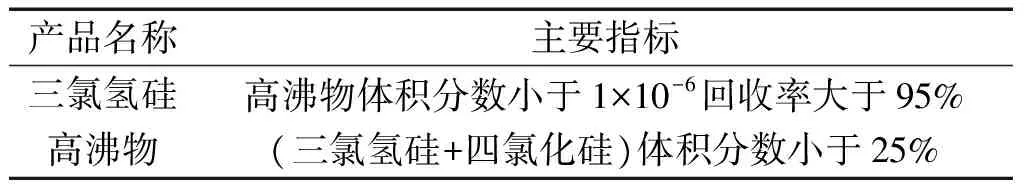

具體過程:經過旋風、袋式除塵處理的三氯氫硅合成氣由精餾塔進料口進入精餾塔,精餾塔上段為填料塔,下段為板式塔;精餾塔塔頂蒸汽經冷凝器冷凝部分冷凝后回流;塔釜液相進入加熱攪拌釜部分汽化,部分采出。經上述系統處理后,三氯氫硅和高沸物的指標如表2。可以看出,塔頂出來的物料中高沸物得到很好地抑制,從而減小了后續冷凝過程中析出、堵塞冷凝器的機會。

表2 具體指標Table 2 Specific indicators

3 應用效果

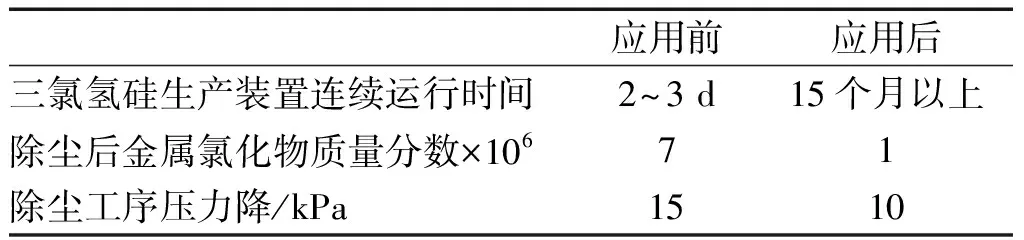

浙江開化合成材料有限公司與天津大學化學工程研究所合作開發了三氯氫硅合成氣濕法除塵技術,已在浙江開化合成材料有限公司三氯氫硅生產裝置上成功應用,濕法除塵工序壓降小于10 kPa;粗單體中高沸點金屬氯化物含量小于1×10-6;濕法除塵工序及其后續冷凝器從2010年7月初運行至今已連續運行15個月,未出現冷凝器堵塞問題,三氯氫硅生產裝置實現了長周期穩定運行。具體數據見表3。

表3 濕法除塵技術在三氯氫硅生產中的應用效果對照表Table 3 Comparison of application effect of wet dedustingtechnique in trichlorosilane production process

4 結論

通過浙江開化合成材料有限公司三氯氫硅裝置的實際運行情況可知,增加濕法除塵工序代替水冷器環節可以有效地解決冷卻系統堵塞嚴重的問題,避免頻繁拆洗水冷器造成的現場污染,改善工作環境,降低勞動強度;同時杜絕了安全隱患,實現真正意義上的生產系統長期穩定運行。增加濕法除塵工序代替水冷器環節是解決三氯氫硅生產工藝中堵塞問題切實可行的技術手段。

參考文獻:

[1]宋愛軍,李永新.三氯氫硅的性質、應用及生產概述[J].中國氯堿,2008,(12):40-41

[2]孫學政,劉奮宙.三氯氫硅生產技術及市場[J].中國氯堿,2008,(8):15-17

[3]袁麗娟,關納新.三氯氫硅工藝概況及發展趨勢[J].氯堿工業,2004,(5):30-31

[4]COLLINS W.Silicon Compound—Silicon Halides[M].New York: John Wiley﹠Sons Ltd.,1985: 31-38

[5]聶少林.三氯氫硅生產工藝的改進[J].氯堿工業,2009,45(3): 30-33

[6]楊亞君,臧丹煒.高純三氯氫硅精制技術改造[J].化學工業與工程,2009,26(6): 532-534

[7]聶小林,張穎琴,曹月叢.三氯氫硅生產現存問題及發展前景[J].氯堿工業,2010,46(4): 24-26

[8]宋佳,曹祖賓,李會鵬,等.四氯化硅固定東冷氫化工藝的研究[J].化學工業與工程,2011,28(3):20-24

[9]聶少林,張穎琴.三氯氫硅技改措施及效果[J].氯堿工業,2011,47(10): 29-31

[10]丁國江.改進型三氯氫硅合成工藝初探[J].四川有色金屬,1998(4): 10-12

[11]張開仕.三氯氫硅的生產技術與研究進展[J].無機鹽工業,2011,48(8): 11-13

[12]張祖光.三氯氫硅生產及工藝[J].河北化工,2009,32 (8) : 53-54,56