電解電火花復合加工深孔試驗研究

諸躍進

(蘇州科技學院電子學院,江蘇蘇州215011)

現代科技不斷發展,新結構和新材料的精密零件被大量采用,這類精度和表面質量要求高、材料難加工的零件,其深小孔、型孔等加工是較困難的。當加工這類零件上多個規則或呈多向不同角度分布的小孔,特別是深小孔,用機械鉆削加工困難,多采用特種加工工藝[1],主要有激光打孔、電火花打孔、電解打孔等方法。激光打孔盡管有加工出的小孔表面粗糙度值較大、易形成喇叭口、精度較低和設備價格較高的缺點,卻仍取得了較好的應用。電火花打孔不受工件材料強度和硬度限制,可在斜面上加工,且在加工過程中切削力很小,對工具的強度和剛度要求較低,因此有一定優勢,也是應用時間最長、技術最成熟的一種加工工藝。電解打孔根據工具電極不同有以下兩種方法:一是采用玻璃管內的金屬絲電極的電液束加工,可用于孔徑0.2~0.5 mm、最大加工孔深50 mm的孔的加工[2];另一種是型管電極加工,采用中空的、外壁涂有絕緣層的金屬管作為工具電極,加工孔徑0.5~7 mm,最大加工孔深600 mm[3]。

激光打孔和電火花打孔已能滿足精密零件加工的技術要求,但有些零件的打孔對有效減小表面再鑄層厚度提出了較高要求,而用激光打孔、電火花打孔又都有表面再鑄層問題,且加工孔深也有限。采用電解打孔方法則不存在再鑄層,加工孔深大大增加。此外,主要針對孔加工中形成的再鑄層及微裂紋,或化學溶解腐蝕作用(如:電解加工等形成的雜散腐蝕、晶界腐蝕、表面條紋等缺陷層),在磨粒流加工技術基礎上,發展了化學研磨、電解質-等離子加工等新技術。

無論采用電火花打孔或電解打孔方法加工小孔及深小孔,每一種方法都面臨著加工精度和加工效率的問題。采用電火花加工,若要得到高的加工精度就必須犧牲加工速率,高加工速率又會造成工件表面粗糙度值明顯提高,并且損害工件表面層;相對電火花加工,電解加工的加工精度較低[4]。而電解電火花復合加工能取長補短,加工過程中電解與其他能量加工復合,在加工表面質量高且無表面應力的前提下,加工速率比單一能量加工會有所提高[5]。有關電解電火花復合加工的研究,英、俄、美、日等國家在機理研究上進行了大量工作[6];我國大連理工大學和哈爾濱工業大學開展了復合光整加工和非導電超硬材料加工等方面的探索,并取得了研究進展;而對于難加工材料的零件采用電解電火花復合方法的小孔、深小孔加工,由于綜合了兩種不同類型的過程,控制其穩定性是關鍵問題,目前尚無較理想的電解電火花復合加工小孔、深小孔的研究或應用進展。

1 機理與試驗方法

1.1 工藝機理與特點

電解電火花復合加工中的放電機理與電火花加工的放電機理不同,所使用的工作液為具有導電性的電解質溶液,電火花的產生是因為電解作用在陰極產生的氫氣泡,形成阻隔電流的氣泡層,當電場強度超過氣泡層耐壓強度,氣泡層被擊穿,使間隙局部的液相物質氣化并擊穿放電。其過程為:①電化學過程陰極析出氫氣;②氫氣泡層形成;③電子穿越氣泡層,瞬間放電產生電火花;④金屬熔融氣化,形成高壓氣泡;⑤高壓氣泡帶動電解液流動,冷卻并帶走金屬離子與碎屑。

而電解電火花復合加工有以下特點:

(1)氣體的耐壓強度較低,因而在電解液中的擊穿電壓值比絕緣介質中的小。

(2)放電周期與強度都較傳統電火花加工大,故又稱為電解電弧加工(ECAM)。加工過程必須防止在相同位置持續放電,即應避免形成穩態電火花。可通過電源的電參數變化,控制電火花的放電強度,進行電火花放電或電弧放電選擇,完成不同加工。

(3)電解作用與放電作用隨電解液的不同而變化。電解液的不同組分、不同濃度均會影響放電過程,還會影響電解作用和放電作用的進行。

(4)電解作用與放電作用與流場狀態密切相關。電解液流動充足處則難以形成阻隔電流的氣泡層,發生電解作用;而電解液流動遲緩處則產生火花擊穿放電作用。加工間隙的小間隙區發生火花擊穿放電作用,而在相對大間隙區則是陽極溶解電解作用。電解作用與放電作用的比例變化會得到不同的加工效果。

1.2 試驗裝置

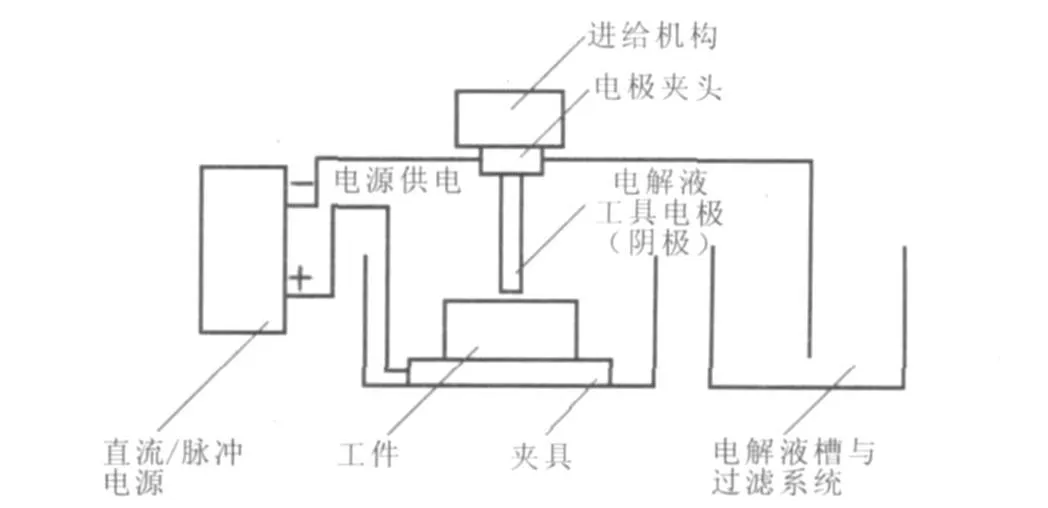

試驗在一臺改造過的電火花小孔機上進行,其試驗裝置系統示意圖見圖1。該試驗裝置配置了電解液箱(含電解液循環系統、溫控、pH檢測)、直流/MOSFET斬波電源,并改進了控制系統。

圖1 試驗裝置系統示意圖

該裝置的主要組成部分包括:直流/MOSFET斬波電源、進給系統、加工控制及檢測系統、工具電極、電解液循環系統等。電源為高電壓MOSFET斬波電源與低電壓直流電源復合型電源。工具電極系統配有振動裝置。電極側壁不涂覆絕緣層。電解液被輸入到陰極夾具中,并通過管電極噴入間隙。

1.3 試驗方案

小孔及深小孔加工的關鍵是必須控制加工參數,使加工的工具底部發生電火花去除材質產生坑洞,且坑洞側面產生足夠的電解作用使孔側壁平整[4]。試件材料1為不銹鋼(1Cr18Ni9Ti),2為鈦合金。加工孔徑為1.0~1.7 mm,深徑比為50~60。

工作液的配制是試驗設計的關鍵步驟之一。在進行電解電火花復合加工時,采用單一的電解液很難得到良好的工藝效果,配制了加工用復合型工作液。工作液為質量分數1%~4%的NaNO3溶液,加入質量分數 0.3%~3%的NaCl、4%~10%電火花線切割乳化液組成復合型工作液。對于試件1,由于含有鉻,故在陽極表面易生成鈍化膜,有利于放電的產生,也適合電極破膜后進行陽極溶解,用低濃度工作液已能得到較好效果,使用比例合適的復合工作液效果更佳。對于試件2,鈍化膜易生成,而鈍化膜的保護性很強,將有利于放電,不利于破膜后進行陽極溶解,因此,加入適量NaCl作為活化劑,并同時加入少量物質作為絡合劑,使鈦離子不會很快水解而生成鈍化膜。這樣,電解作用加強的同時,放電作用減弱,因此,加入電火花線切割工作液來加強放電除蝕作用。

試件1和試件2的加工中,陰極材料、工作液流速作為常量時,加工效率、尺寸精度及表面粗糙度等除了受電解液成分(溶劑類型、添加方式)影響外,主要還受電參數的影響。

試驗設計還對復合加工電源波形進行了研究。分別用直流電源、直流/脈沖電源進行復合加工效果的試驗。加工速度隨直流電壓的增大而提高,當直流電壓增大到一定值時,加工誤差和表面粗糙度值加大。當使用脈沖電源時,需考慮脈沖寬度對加工速度的影響。脈沖寬度較小時,主要是電解電火花復合加工,加工速度較低,但表面粗糙度較好。當脈沖寬度增加時,單個脈沖放電能量增加,工件的去除量增加,加工速度會提高,但表面粗糙度值也增加。脈沖寬度過大時,主要是電解電弧放電復合加工,這時放電電流大,熔化金屬量多,加工速度高,但表面粗糙度差。

2 試驗結果與分析

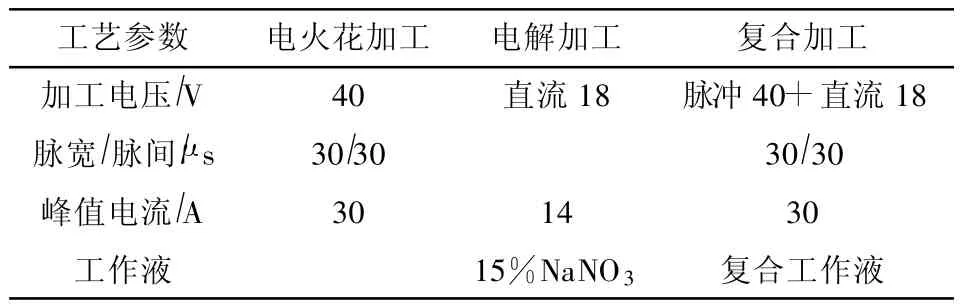

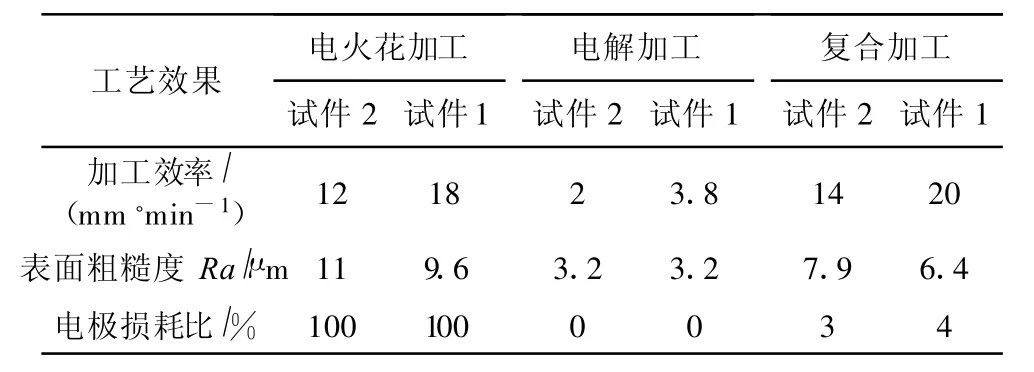

采用電火花加工(高速小孔,以下相同)、電解加工(型管電極,以下相同)和復合加工方法進行打孔對比試驗,試驗工件分別為試件1和試件2,加工孔徑1.0 mm,深徑比50,試驗工藝參數條件見表1,3種加工方法的試驗結果見表2。

表1 試驗工藝參數條件

表1中,復合加工工藝參數的選擇與單獨電火花加工、電解加工參數相同。由表2可知:電解電火花復合加工的加工效率較高,表面質量較好,但仍存在較小的陰極損耗。工藝效果分析如下。

表2 試驗結果

2.1 加工效率

由試驗可見,在平均電能相近的情況下,復合加工的加工效率比單獨電火花加工、電解加工高。主要原因在于:

(1)能量利用率。采用復合工作液有一定的鈍性作用,兩極施加電壓后,很快被氣體膜和鈍化膜覆蓋,為放電創造了有利條件。一旦放電現象發生,陽極表面的鈍化膜被破壞,這樣不僅因放電而蝕除金屬,而且使陽極由鈍化轉為活化,在很小的間隙下電流集中在該部位,使能量利用率高。

(2)高壓誘導作用。高壓誘導脈沖有效擊穿氣體膜和陽極鈍化膜,確保了火花放電,且加工穩定,使效率提高。

(3)電解與放電作用互相促進。復合加工的脈沖間隙、空脈沖和擊穿延時中都會有電流通過[6],致使產生電解作用。與此同時,間隙中氣體膜和鈍化膜的產生又有效地達到消電離作用,有助于放電可靠停止和保證下次放電進行。其結果是:一方面,因脈沖放電去除金屬的同時破壞鈍化膜,促進電解作用發揮;另一方面,電解作用去除金屬的同時產生氣體和鈍化膜,又為放電的穩定進行創造了良好條件。

2.2 表面粗糙度

復合加工的表面粗糙度值大于電解加工,而小于電火花加工。表面再鑄層薄,故表面質量較好。其主要原因如下:

(1)參數選擇(電源參數配合合適振幅的振動進給)將復合加工狀態調整到放電僅發生在端面間隙處,放電熔融坑則小到側面電解加工效應就可完全將它去除,同時也使小孔側面再鑄層趨于零。

(2)鈍化膜使電解對側面雜散腐蝕作用受到限制,使側表面麻點等缺陷幾乎不存在。

2.3 加工精度

由試驗結果測得復合加工的精度比電解加工高,但低于電火花加工,其加工精度約為0.3 mm。原因如下:

(1)加工過程中去除金屬主要靠放電加工,產物顆粒直徑接近放電加工的蝕除產物顆粒直徑,在側面同樣存在“二次放電”的可能性。

(2)如前所述,電解液的鈍化作用使加工過的側表面得到保護,從而減小了電解雜散腐蝕的作用,使側面間隙趨于均勻。

2.4 陰極損耗

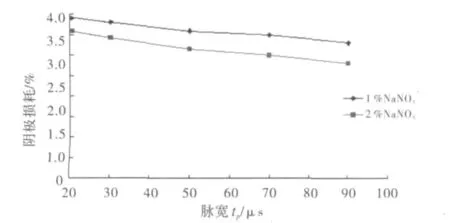

電解電火花復合加工時,放電現象的存在會使陰極損耗,其損耗遠小于電火花加工(圖2),適當增大電解液濃度(NaNO3)和脈沖寬度時,陰極損耗有所降低。

圖2 電解液濃度、脈寬與陰極損耗關系圖

3 結束語

(1)試件1和試件2的加工工藝效果顯示,在相同加工條件下,脈沖電流(波形中疊加有直流)產生的除蝕效果,除了能穩定地提高加工效率外,還能有效去除電火花加工產生的表面再鑄層。

(2)由于放電作用可消除間隙中的“搭橋”和短路點,可實現在小間隙下進行加工。因此,可獲得較好的加工穩定性。試驗結果還顯示加工精度比電解加工高,但低于電火花加工的精度。

(3)由試件2的加工工藝效果可看出,該工藝用于鈦合金材料打孔,其加工效率高于電火花打孔和電解打孔,表面粗糙度也已滿足保證一定加工效率前提下所采用電火花打孔的要求,且小孔側面再鑄層趨近零。

試驗中放電過程的放電作用及電解作用的比例未能進行適時控制,致使加工精度不夠高。由于放電導致陰極損耗,也無有效辦法解決。復合加工工藝效果與電解液成分、電參數、工具與工件間距、工作液流速等因素密切相關,電解電火花復合加工的諸多機理和工藝研究都有待深入進行。相信經過進一步研究和完善,電解電火花復合加工工藝會形成穩定的工藝規準,在機械、發動機、發電設備等行業獲得廣泛應用。

[1] 郭景哲,賈寶賢,王冬生,等.微細深孔加工研究進展及關鍵技術分析[J].機械設計與制造,2009(10):257-258.

[3] 王維,朱荻,曲寧松,等.管電極電解加工工藝過程穩定性研制[J].機械工程學報,2010,46(11):179-184.

[4] 朱樹敏,陳遠龍.電化學加工技術[M].北京:化學工業出版社,2006.

[5] 徐家文,王建業,田繼安.21世紀初電解加工的發展和應用[J].電加工與模具,2001(6):1-5.

[6] 王建業,羅干英.電解電火花復合加工的發展[J].電加工,1997(3):15-19.