空壓機冷卻器物理清洗的改進及應用

于振東

摘 要:通過對空壓機冷卻器物理清洗改進,使物理清洗操作方便、簡單、實用、高效。改進后物理清洗裝置的應用,提高了冷卻器的換熱效果,進而提升了空壓機的運行效能,保證了機組安全、穩定、高效運行。同時,降低了冷卻器清洗的勞動強度,提高了設備維護的工作效率。

關鍵詞:空壓機冷卻器物理清洗改進應用效果

中圖分類號:TQ340.5 文獻標識碼:A 文章編號:1674-098X(2012)05(b)-0061-01

1設備現狀

空壓機是通過對氣體(一般為空氣)進行壓縮,獲得工作中使用的合適壓力值的壓縮空氣。壓縮氣體的方法有兩種:容積壓縮和動能壓縮(速度壓縮)。空壓機一般分為活塞壓縮機和螺桿式壓縮機。但不管是何種壓縮機的空壓機,在工作過程中都會產生大量的熱能,這些熱量必須通過配套的冷卻系統及時帶走,才能保證空壓機的安全、穩定、高效運行。空壓機的冷卻器便是冷卻系統的主要設施,肩負著熱交換的主要功能。

駐馬店卷煙廠現用空壓機為美國壽力公司制造的螺桿壓縮機,壓縮氣體的方法為容積壓縮。空壓機型號為LS-20S-150 型,最大工作壓力8.5bar、額定產氣量20m3/min。空壓機冷卻器根據被冷卻的介質分為油冷卻器和氣冷卻器,兩種冷卻器都為殼管式水冷卻裝置,即冷卻水在管內循環流動,油、氣在管外的殼路流動。由于冷卻器是由內徑為φ6的管束組成,隨著設備運行時間的增加,開放式的冷卻循環系統中的污物(主要是灰塵、泥土、鐵銹等)聚集在冷卻器管內,形成堵塞。同時,被冷卻的油、氣溫度較高,一般在100℃左右,較高的溫度使冷卻水在冷卻器管內結垢。兩種情況都會降低冷卻水流量,降低冷卻器換熱性能,造成空壓機排氣溫度過高,油溫升高,從而影響空壓機組的正常運行。

2改進方案與措施

目前,對于冷卻器的清洗常用的有兩種方法:物理清洗和化學清洗。物理清洗主要是針對冷卻器內的污物,如冷卻水中細小微粒,由于長時間停機或水流受阻附著在換熱器管壁而形成的影響換熱的污物;化學清洗主要針對冷卻水中的CaCO3在冷卻器管壁結垢而影響換熱的鈣質垢。

2.1 針對影響冷卻器熱交換的問題,我們采取了化學清洗與物理清洗相結合的方法

每年進行一次化學清洗。通過化學試劑的水溶液在冷卻器管內循環流動,并與管壁的鈣質垢發生化學反應,使其脫落、溶解到溶液中,并隨溶液排出,消除鈣質垢對熱交換的影響。每年進行一次物理清洗。將冷卻器拆卸下來,用圓形毛刷對管內清理和水沖刷的方式進行物理清洗,以消除管束內的污物。物理清洗由于需要拆卸冷卻器,工作量大,勞動強度高,工作效率低。同時,由于冷卻系統是開放式的,空氣中的微粒經冷卻塔的冷卻淋水而進入冷卻水,造成水中的污物較多,在冷卻器各管束內聚集較快,影響空壓機組換熱效果,故一次物理清洗又不能完全滿足清除污物的要求。

2.2 物理清洗方法的改進

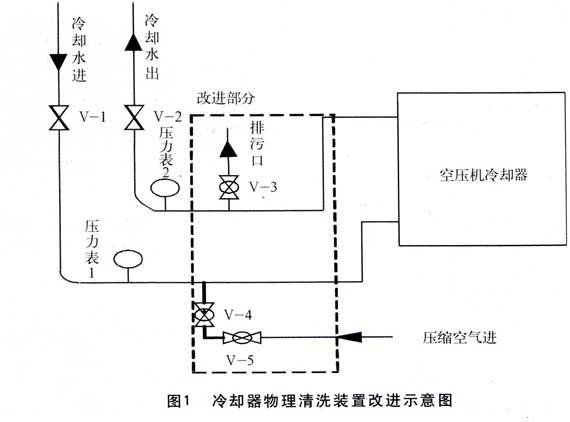

改進方案:在空壓機冷卻水進口安裝2個DN20球閥,在出口安裝1個個DN20球閥,通過管件進行相應連接,實現一端可通入壓縮空氣和水進行水、氣混合紊流沖洗,一端接管進行排污,這樣不需對冷卻器拆卸,并可隨時進行清洗。如圖1。

2.3 物理清洗操作程序

(1)停止空壓機運行,關閉閥門V-1、V-2,開啟閥門V-3,然后開啟閥門V-4、V-5,接通壓縮空氣,對冷卻器進行壓縮空氣清洗。

(2)切斷壓縮空氣,關閉閥門V-4,開啟閥門V-1,利用冷卻水對冷卻器進行水清洗。

(3)再開啟閥門V-4,接通壓縮空氣,利用冷卻水和壓縮空氣對冷卻器進行水、氣紊流混合清洗。

(4)根據清洗情況,可重復上述過程進行重復操作,反復清洗,直至達到滿意效果。

3使用效果及推廣

(1)物理清洗裝置改進后,冷卻器物理清洗操作方便、簡單、實用、高效,隨時可以運行,可視效果反復操作,無需對換熱器進行拆卸,減少了工作量,降低了勞動強度,提高了工作效率。清洗過程人員由原來的每臺4人減為2人,工作時間由原來的拆卸安裝和清洗的8小時/臺降為直接清洗的1小時/臺。

(2)經過每年一次的化學清洗和方便反復的物理清洗,空壓機排氣溫度比原來下降4℃左右,提高了冷卻器的換熱效果,保證了機組的正常運行。

(3)冷卻器換熱性能的提升,提高了空壓機的運行效能,達到了節能降耗的目的。

(4)根據對空壓機冷卻器清洗情況,我們把改進后的物理清洗方式推廣到空調器,對駐馬店卷煙廠動力車間的11臺(套)空調器的表冷器實施了物理清洗。清洗效果良好。

該物理清洗方式可在裝有殼管式水循環冷卻系統的設備中推廣應用。