粗苯加氫精制工藝改造實踐

王銀強

針對粗苯加氫精制工藝生產中存在的問題,進行原因分析,改進了相關工藝,改造后不再出現因預反應器滯堵而停工的現象。非芳烴含苯明顯降低,收到了很好的經濟效益。

唐山中潤煤化工有限公司粗苯加氫精制裝置,長期受到由于原料緊缺、原料質量差,所導致裝置部分設備出現滯堵現象的困擾。使得裝置不能夠長周期穩定運行。非芳烴含苯的量也受到了影響。導致溶劑質量差,萃取效果不好。直接影響企業的經濟效益。為了適應國內粗苯原料緊缺及質量差的大形勢,經過長期摸索和實踐對由浙江美陽國際石化醫藥工程設計有限公司所設計的粗苯加氫精制工藝進行了部分改造。取得了良好的效果。

加氫工序現狀及存在問題

本裝置自2009年3月投產以來,隨著粗苯加工量不斷擴大,加氫部分出現了許多生產難題,如脫重組分塔真空機組液相管路經常堵塞,補液頻繁;蒸發塔排液管線時常堵塞,嚴重時需停工清理;加熱爐點火程序頻繁,延誤開工時間,安全上也存在隱患等問題,經過不斷的研究和探索,找出了問題所在,對部分裝置進行了改造和重新設計,也取得了不錯的效果,粗苯加工能力由設計的25噸/小時提高到32噸/小時,超出設計能力的28%。

問題存在的原因分析

我國開發的低溫氣相加氫法工藝為:原料粗苯經脫重組分塔脫除重苯后,輕苯與循環氫混合,經連續蒸發進入加氫反應器,加氫反應為連續固定床氣相加氫反應;加氫過程產生的硫化氫及其他酸性氣體從穩定塔頂排出;加氫油經SED(環丁礬)三苯萃取蒸餾工藝,把非芳烴分離掉;再經連續精餾得到產品苯、甲苯及混合二甲苯。

粗苯加氫反應要求參加反應的物料均為氣態,而粗苯經過輕苯預熱器及三級蒸發器大部分已轉化為氣態,而蒸發塔就是通過外接熱源將剩余液態輕苯轉化為氣態,為加氫反應做好充分準備的設備。但是粗苯中有些沸點較高的組分在脫重組分塔中并不能完全脫除,這時重組分就會聚集在蒸發塔塔底,而裝置原設計為間歇性向廢芳烴罐排放,這樣重組分由于沒有流動性而堵塞排液管線。另外,由于現在苯加氫行業產能過剩導致粗苯供不應求,粗苯質量不斷下降,這就導致粗苯中重組分偏多使得蒸發塔塔底積液偏多,如果排放不及時很容易造成排液管線堵塞,進而迅速將整個蒸發塔及其再沸器堵塞,嚴重時甚至可以將預反應器底部堵塞。由此可見原設計蒸發塔排液管線及排液方式已不再適應生產和當前行業形勢需要,急需改進。

本改造所要解決的問題是克服現有技術的上述缺陷對傳統蒸發塔進行排液管線的改進并引入一股輕苯起到沖洗作用,從而徹底解決蒸發塔排液管線堵塞問題。

工藝改造

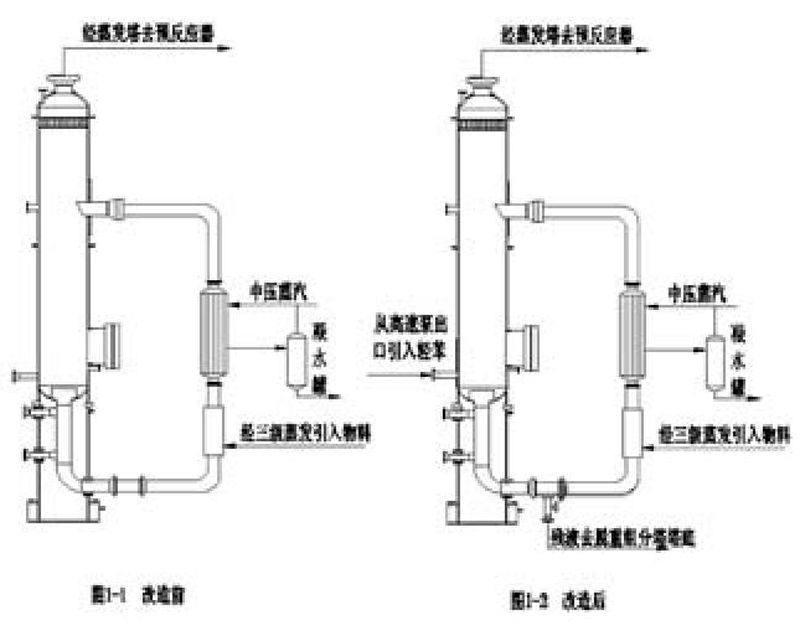

本改造解決上述技術問題所采用的技術方案是:將蒸發塔排液管線由廢芳烴罐改到脫重組分塔底部,這樣能將重組分隨重苯排出加氫系統,避免重組分在加氫系統惡性循環;在高速泵出口引入一股輕苯到蒸發塔底起到沖洗塔內重組分作用;將蒸發塔排液方式由間歇性改為連續性排放,排放量可由調節閥自動控制。

本改造針對苯加氫企業蒸發塔排液管線易堵塞的問題對傳統蒸發塔進行了改進。通過改變排液管線及排液方式有效解決了蒸發塔堵塞問題,本改造的主要特點如下:本改造可將重組分隨重苯排出加氫系統,避免了原來重組分排到廢芳烴罐又要回到加氫系統的弊端;創造性地從高速泵出口引入一股輕苯到蒸發塔沖洗塔底重組分,能更好地將重組分排出塔內。

圖1是改造前后對比示意圖。其中圖1-2中將蒸發塔排液部分間歇排入脫重組分塔塔底。并定期從高速泵出口引入輕苯。這兩個口均為蒸發塔原有,無需重新開口,只需將管路改造即可。

運行效果

唐山中潤煤化工有限公司自2011年9月改造后至今,沒有出現過設備滯堵現象,也沒有停過工,真正的實現了長周期穩定運行,為公司創造了利潤。

本文針對國產化粗苯加氫精制工藝目前存在的問題,對問題產生的原因進行了深入的研究,利用現有條件對部分裝置及管路進行了改造,有效解決了上述問題,使得裝置能長周期穩定運行,粗苯加工能力不斷得到提升,也為國內同行提供了寶貴經驗。

(作者單位:唐山中潤煤化工有限公司)

[1]朱道藩.焦化粗苯和煤焦油的加工[J].煤化工,1991.56

[2]國家技術監督局.GB9977-88焦化產品術語[S].北京:中國標準出版社,1994

[3]呂國志,葉煌.國內焦化粗苯加工發展趨勢[J].燃料與化工,2006.37