鋼絲繩斷絲在線檢測裝置的研究

張一兵,劉笑達,周義仁

(太原理工大學 測控技術研究所,太原030024)

鋼絲繩是牽引、起吊設備中的重要部件,具有強度高、耐磨損、成本低等特點,廣泛應用于工業、建筑、礦井、交通、碼頭和旅游索道等多個領域。由于其工作環境復雜惡劣,在長時間使用過程中難免會出現斷絲、磨損、腐蝕等情況[1-2],若不及時發現,將會造成嚴重的事故,導致設備的損壞和人員的傷亡。因此,對鋼絲繩缺陷檢測被列入到重要日程,對牽引鋼絲繩損傷狀況進行準確可靠的檢測,具有十分重要的經濟和社會效益。目前,國內外在這方面的檢測,方法有很多,用得最多的還是人工目測法。這種方法一方面通常會換下大量仍然還有使用價值的鋼絲繩,另一方面并不能完全消除隱患,有時鋼絲繩盡管未到更換期,但損傷確已嚴重,急需更換卻得不到更換,從而引發事故[3-5]。依據鐵磁材料高的導磁性,鋼絲繩的斷絲檢測采用漏磁檢測技術,主要有感應線圈、霍爾元件和磁阻傳感器[6-7]。但是這些都有一個共同的缺陷,就是不能檢測鋼絲繩的內部斷絲。針對漏磁檢測的缺陷,我們提出了一種螺線管式磁感應鋼絲繩斷絲檢測傳感器,它是根據電磁感應檢測原理設計的。一旦鋼絲繩出現斷絲,將會引起中央次級線圈的磁場不平衡,會有感應電動勢產生。利用此原理來檢測鋼絲繩表面以及內部的斷絲,其檢測方法原理簡單,操作方便,檢測靈敏度高,是一種全新的檢測思路。經實驗證明,采取一定的措施后有很好的效果。

1 傳感器模型以及測量原理

根據法拉第電磁感應定律,通過導體回路的磁通量的變化率和感應電動勢的大小成正比,其方向取決于磁場的方向和變化情況。當鋼絲繩內部發生斷絲時,對原有磁場的影響非常小,所以產生的磁通變化率也很小。如果要使磁通變化率增大,有兩種方法:一種是設法在感應線圈中獲得大的感應電動勢,使磁通變化率變大,這樣就需要增加原來線圈的匝數,但這樣同時也會增加傳感器的體積,使傳感器體積過大,這種方法不可取;另一種是使鋼絲繩完好時的磁場為零,這樣原磁場的磁通量是零。根據這個思路,設想在一個具有磁惰性的管子上繞制2組初級線圈和1組次級線圈。其中,初級線圈1和初級線圈2反向串聯,加以高頻交流電源驅動,這樣這兩組線圈產生的磁場方向相反,使得位于磁惰性管子內部安置于中央處的次級線圈的磁場相互抵消,即形成了零磁場;次級線圈與系統處理單元相接。這樣設計的傳感器在磁通量變化很小時也具有較高的靈敏度。基本原理如圖1所示。

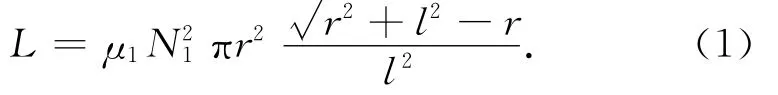

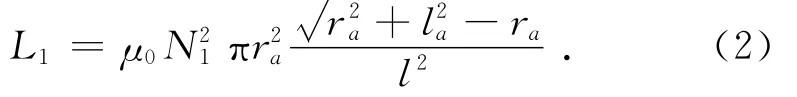

鋼絲繩穿過這個磁惰性管,鋼絲繩相當于一個鐵心。當鋼絲繩內外部有斷絲時,引起磁場擾動,導致次級線圈產生感應電動勢。斷絲的多少與輸出信號的幅值有關。現在只考慮左側線圈,在沒有斷絲之前,線圈產生的電感為:

式中:μ1是鋼絲繩的相對磁導率;N1是初級線圈1的匝數;r是磁惰性管子的半徑;l是線圈1的軸向長度。

當鋼絲繩內外部有斷絲時,產生的電感量為:

式中:ra是一根鋼絲的半徑;la是斷絲的長度。假設2ra≈la,則上式可以變為:

可見,μ1是確定的,在傳感器尺寸(r、l)確定的情況下,一根鋼絲的半徑ra越大,電感量的變化率越大,磁通量的變化率越大。又因為E=-dφ/dt(負號代表方向),所以輸出電壓信號的幅值也越大,且信號的幅值和鋼絲的半徑有關,根據半徑的大小可以判斷出有多少根斷絲。傳感器的模型檢測原理如圖1所示。

圖1 傳感器模型檢測原理

2 系統硬件結構及組成

本系統主要采用MSP430單片機作為處理器來設計的。系統硬件結構主要由傳感器模塊、數據采集模塊、距離檢測模塊、通信模塊等組成。系統的硬件原理如圖2所示。

圖2 系統硬件原理圖

2.1 傳感器模塊

傳感器模塊主要用來定量檢測鋼絲繩斷絲情況。鋼絲繩一旦有斷絲通過,中央次級線圈將產生電動勢。次級線圈產生的電信號先通過裝置的調理電路將信號進行放大濾波,并將微弱信號放大、濾除雜波,轉換為0~5V的電壓信號。

2.2 數據采集模塊

該模塊包括數據處理電路、數據存儲電路、時鐘電路、報警電路、RS232串行通信電路等。主要是通過MSP430單片機內置的12位A/D轉換器,將從傳感器出來的經調理后的信號,送入單片機中進行實時處理,以便能夠準確地判斷出鋼絲繩的斷絲數量。當檢測到有斷絲的地方,報警電路開始報警。

2.3 距離檢測模塊

距離檢測的目的就是為了確定鋼絲繩斷絲發生的位置和累計鋼絲繩在某一長度范圍內的斷絲量;同時,根據距離檢測信號還可以計算出鋼絲繩的運行速度。距離檢測采用光電編碼器,在光電編碼器的轉動軸上固定連接一直徑為D的滾輪,鋼絲繩的運動驅動滾輪旋轉,從而帶動光電編碼器旋轉發出序列脈沖,發出的脈沖信號經處理后產生計算機可以接受的中斷脈沖信號。精確定位是由計算實現的,計算公式為:

式中:S為斷絲發生處與起始測點之間的距離;n為測得的脈沖數;a為每個脈沖數代表距離的長度。這樣,通過計算從檢測開始到發生斷絲位置時產生的總脈沖數,就可以精確地得知斷絲發生處與起始測點之間的距離。

2.4 通信模塊

通訊模塊用來實現MSP430單片機采集系統與上位機之間的數據傳遞與信息傳送。即把單片機數據采集系統采集到的鋼絲繩斷絲檢測數據上傳到計算機中進行定量處理和顯示,并把上位機的指令信息傳送給單片機。由于RS-232接口的邏輯電平與MSP430單片機的輸入、輸出TTL邏輯電平不兼容,因此要完成上位機與單片機的數據通信,必須進行電平轉換,采用MAX232芯片來完成。如圖3所示。

3 系統軟件設計

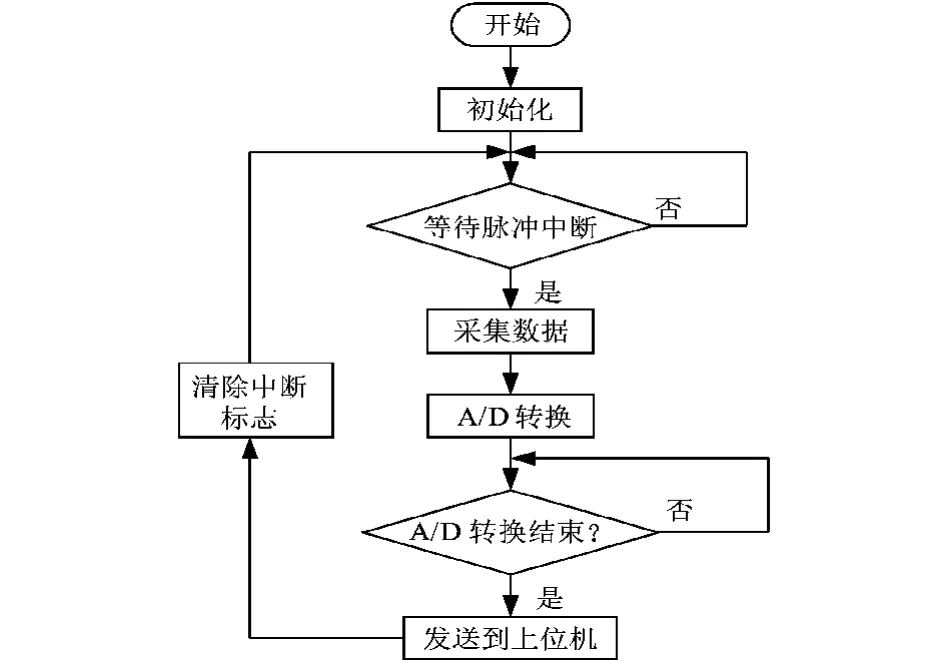

系統軟件主要包括主程序、A/D轉化、數據處理、數據存儲、與上位機的串行通訊。使用C語言進行編程,系統的流程圖如圖4所示。

圖3 通訊系統的電平轉換電路圖

光電編碼器轉一圈產生一個脈沖,對單片機產生一次中斷,每一次中斷采集一次數據,并在單片機內進行A/D轉換,直到全部采集完,再將數據發送到上位機進行處理和顯示。

圖4 系統程序流程圖

上位機檢測軟件用VB語言編寫,主要包括在線檢測、手動分析、自動分析、波形分析、檢測報告、歷史數據、數據保存、參數設置等模塊。

4 實驗結果分析

筆者在實驗室和工業現場做了大量的實驗。按上述電路原理自行設計了鋼絲繩斷絲檢測裝置,并在實驗室制作了實驗平臺。在該實驗平臺上裝有自己研制的螺線管式鋼絲繩斷絲檢測傳感器,在傳感器的右端安裝了用于判斷鋼絲繩斷絲位置的光電編碼器。實驗時將鋼絲繩從傳感器孔穿過,搖動手輪帶動鋼絲繩轉動,讓鋼絲繩在傳感器的孔中勻速通過,光電編碼器隨著鋼絲繩的運行同步旋轉,記錄脈沖數。

由于這個裝置是基于磁感應原理設計的,所以在現場使用時,要盡量遠離熱源、磁源以及其他強磁場;在安裝時,應選擇鋼絲繩擺動最小的位置。由于鋼絲繩在運行過程中可能會存在振動、晃動以及鋼絲繩繩徑的變化等,可選擇柔性的隨動定心裝置來進行固定,這樣可使檢測裝置與鋼絲繩表面保持恒定的間隙,避免徑向晃動和振動對檢測精度產生影響。

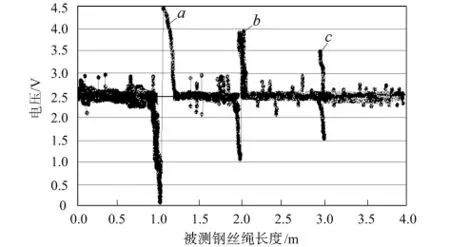

實驗過程中,我們選擇6X19Φ32的鋼絲繩為實驗樣品,鋼絲繩的長度約為6m,運行速度小于1 m/s。在所實驗的鋼絲繩上,人為地加工了一些斷絲,有外部斷絲也有內部斷絲。例如,在1m處,外部剪斷2根鋼絲,在1.9m處內部剪斷2根鋼絲,在2.9m的地方內部剪斷1根鋼絲。實驗結果如圖5所示。

圖5 實驗結果

從圖5中可以可看出,當鋼絲繩完整無損時,螺線管式斷絲檢測傳感器沒有發生不平衡,電壓沒有明顯的跳變;當內部或者外部有斷絲時,次級線圈就會有明顯的電壓值產生。斷絲的多少根據電壓值的大小判斷。圖5中a、b、c三點處電壓發生明顯跳變,即前述1m、1.9m、2.9m 的斷絲處。實驗證明,外部斷絲比內部斷絲檢測出的信號強,容易測量;而內部斷絲信號的強弱和斷絲的根數有關,斷絲越多,感應電動勢越大。經過多次實驗,本裝置的準確率能夠達到95%以上。該裝置實現了對鋼絲繩內外部斷絲在線實時檢測。

[1] 安監局.煤礦安全規程[M].北京:中國煤炭出版社,2009:50-70.

[2] 吉增超,陸振洋.鋼絲繩芯輸送帶檢測技術及其發展狀況[J].機電技術,2010,24(5):141-143.

[3] 彭克青,華鋼.礦用鋼絲繩損傷檢測系統關鍵技術的研究[J].煤炭工程,2008(3):88-90.

[4] 曹青松,劉丹,周繼惠,等.一種鋼絲繩斷絲無損定量檢測方法[J].儀器儀表學報,2010,32(4):787-794.

[5] 田志勇,譚繼文.基于BP神經網絡的鋼絲繩斷絲損傷定量檢測系統的設計[J].工礦自動化,2010(9):26-29.

[6] 陶德馨,艾麗斯佳.基于弱磁探傷的鋼絲繩無損檢測技術[J].中國工程機械學報,2009,7(1):96-99.

[7] 李國勇.鋼絲繩實時在線檢測系統研發[D].北京:北京郵電大學,2010.