放電誘導(dǎo)可控燒蝕高效加工典型工藝方法*

劉志東

(南京航空航天大學機電學院,江蘇 南京 210016)

在機械加工領(lǐng)域,金屬切削方式目前仍是加工的主要手段。隨著科技的進步和發(fā)展,新材料、新結(jié)構(gòu)層出不窮,特別是大型、薄壁、復(fù)雜、整體構(gòu)件的鈦合金、高溫合金、高強度鋼在航空航天等領(lǐng)域的廣泛應(yīng)用[1-3],采用傳統(tǒng)的金屬切削方法已愈加困難,該矛盾必將隨著新材料、新結(jié)構(gòu)的不斷涌現(xiàn)而更加突出,且已呈現(xiàn)出加工手段嚴重滯后于新材料、新結(jié)構(gòu)發(fā)展的趨勢[4]。據(jù)中國機床工具工業(yè)協(xié)會統(tǒng)計,2008年僅航空航天企業(yè)消耗刀具就達20億元,其中80%是進口刀具[5]。企業(yè)大批量采用進口刀具,不僅費用高昂,更重要的是進口受限所引發(fā)的戰(zhàn)略隱患。與此同時,船舶制造、海洋工程、發(fā)電設(shè)備生產(chǎn)中重型或超大型零件的加工,因受制于設(shè)備行程、剛性制約也愈發(fā)困難。

電火花加工作為一種特種加工方法,自20世紀40年代以來發(fā)展極為迅速,已廣泛應(yīng)用于機械、紡織、汽車、模具制造等行業(yè)[6]。電火花加工材料的蝕除是利用電、熱能而不通過機械能實現(xiàn)的,因此可加工任何硬、脆、韌、軟及高熔點的導(dǎo)電材料,且專長于難加工材料、復(fù)雜型面及薄壁件的加工。由于加工過程不承受宏觀的切削力,對設(shè)備剛性要求可適當降低,甚至可采用小型設(shè)備在大型構(gòu)件上移動的方式加工,大大減小了設(shè)備的尺寸[7-8]。然而,電火花加工蝕除材料的能量主要來源于脈沖電源,受脈沖電源能量輸出、加工表面質(zhì)量和精度要求、電極損耗等因素的制約,該加工方法與傳統(tǒng)金屬切削加工相比效率較低。

1 放電誘導(dǎo)可控燒蝕高效加工原理

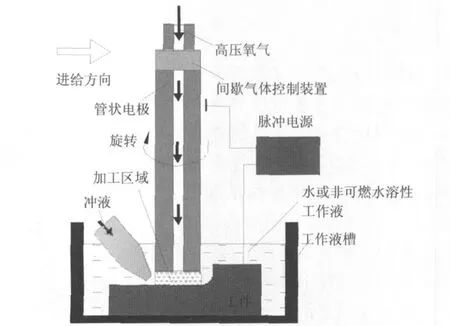

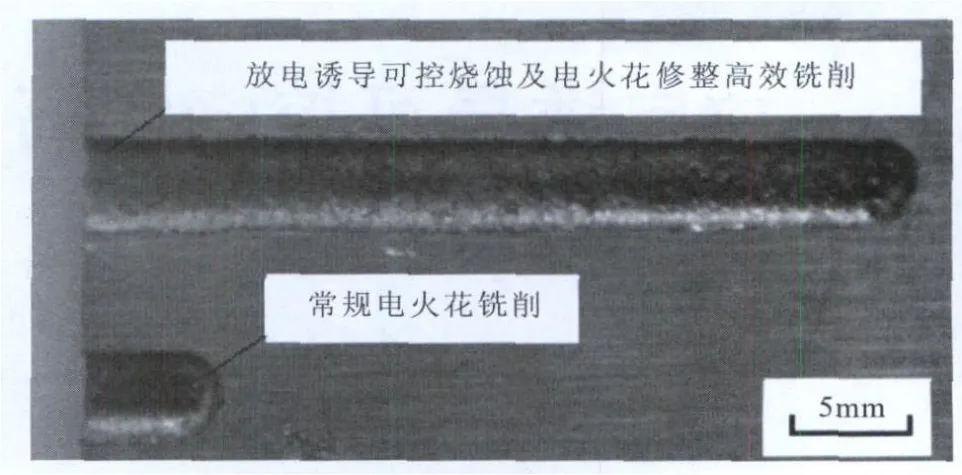

本文提出一種“放電誘導(dǎo)可控燒蝕高效加工”模式,該模式與目前的加工方法有許多組合方式,其中應(yīng)用于電火花銑削加工的原理見圖1。在常規(guī)電火花銑削過程中,向加工區(qū)域間歇性通入氧氣,使加工處于放電誘導(dǎo)可控燒蝕與常規(guī)電火花加工交替進行狀態(tài)。該過程實現(xiàn)的本質(zhì)在于利用電火花放電誘導(dǎo)氧氣與金屬(鈦合金、鐵基合金等)在通氧階段產(chǎn)生可控燒蝕以蝕除表面大量金屬材料(根據(jù)初步估算,同時間段內(nèi)金屬燃燒的熱量比電火花加工脈沖電源輸出的能量高4個數(shù)量級以上),顯著提高蝕除效率;而在氧氣關(guān)閉階段,則通過電火花加工對已燃燒表面進行質(zhì)量及精度修整。因此,該方法與傳統(tǒng)電火花銑削相比可獲得很高的蝕除加工效率,甚至獲得更優(yōu)異的表面質(zhì)量。對鈦合金TC4的初步實驗結(jié)果表明,當采用傳統(tǒng)電火花脈沖電源及伺服控制系統(tǒng),相同時間內(nèi)“放電誘導(dǎo)可控燒蝕及電火花銑削”較傳統(tǒng)電火花銑削加工效率高10倍以上,且加工表面質(zhì)量相當,對比照片見圖2。

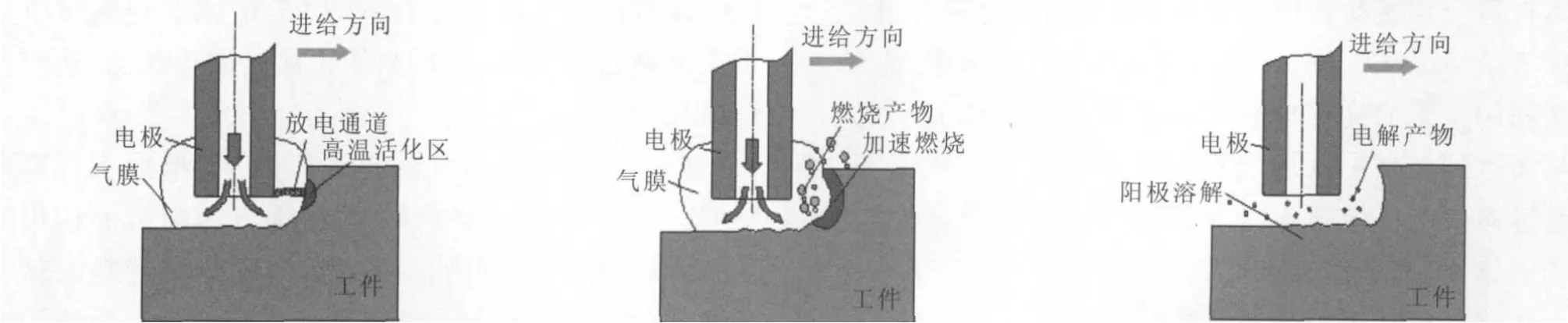

圖1 放電誘導(dǎo)可控燒蝕及電火花修整銑削原理圖

圖2 兩種銑削模式加工對比

前期研究結(jié)果表明該模式具有以下特點:①緩解了難加工材料切削難度高與電火花加工效率低之間的矛盾,尤其適合鈦合金、高溫合金、高強度鋼等難切削材料的加工;②該加工模式宏觀上仍屬于無切削力加工方式,適合復(fù)雜型面、薄壁件及大型零件的加工,對設(shè)備剛性要求可適當降低;③由于電火花加工只起誘導(dǎo)燃燒及表面修整的作用,在加工中所占比重較小,且電極受到氣體冷卻作用,損耗較低,加工精度及表面質(zhì)量易得到保障;④采用了非可燃性工作液,避免了常規(guī)電火花加工中產(chǎn)生有害氣體的污染及火災(zāi)隱患等問題,具有綠色制造的優(yōu)點。

該加工模式還可通過電極與工件相對位置及運動形式的變換,形成包括車、銑、刨、磨、鉆及成形加工等新型加工方法,是對機械加工方法的重要補充。下面結(jié)合具體的工藝要求,介紹放電誘導(dǎo)可控燒蝕高效加工在電火花銑削、電解銑削、機械切削、絕緣體加工等典型工藝方法上的應(yīng)用。

2 放電誘導(dǎo)可控燒蝕高效加工方法

2.1 放電誘導(dǎo)可控燒蝕及電火花修整

該方法獲得的專利有:ZL 201010545526.X;ZL 201010544351.0。

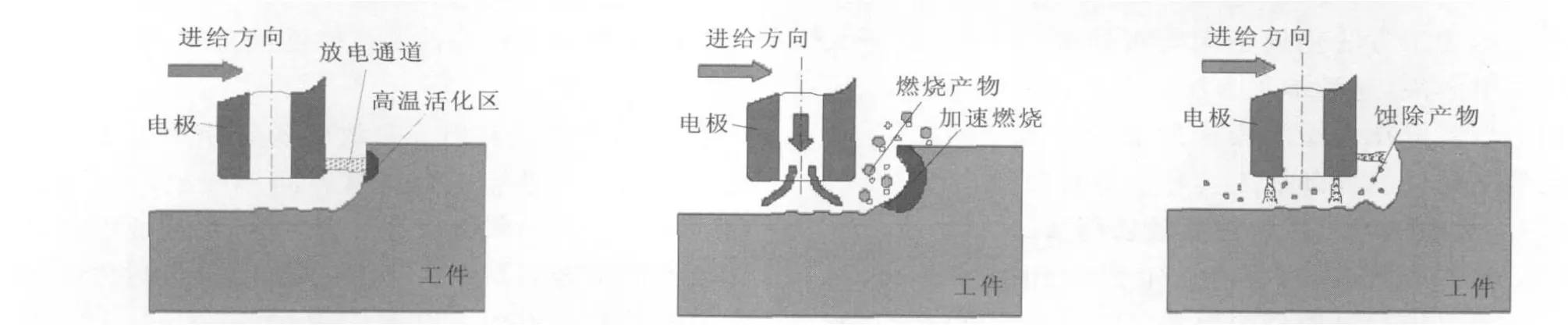

為了提高加工效率并獲得較好的加工精度及表面質(zhì)量,從控制氧氣燃燒入手,在電火花放電的誘導(dǎo)下,首先使氧氣與金屬材料(鈦合金、鐵基合金等)發(fā)生燃燒,釋放出大量的熱量,高效蝕除工件材料,并通過控制氧氣通入時間,形成間歇燒蝕;其次在停止燃燒階段仍然進行常規(guī)電火花加工,對加工表面進行質(zhì)量及精度的修整。初步研究該過程分為3個主要階段(圖3)。

圖3 放電誘導(dǎo)可控燒蝕及電火花修整加工步驟

圖3a是通氧初期及放電引燃階段,電極與工件發(fā)生常規(guī)火花放電,產(chǎn)生高溫活化區(qū)。圖3b是通氧持續(xù)階段,活化區(qū)與氧氣發(fā)生反應(yīng),釋放出大量熱量,形成燒蝕產(chǎn)物,加工以燃燒為主,并在沖液作用下形成高效蝕除。圖3c是氧氣關(guān)閉階段,由于該階段沒有氧氣,處于工作介質(zhì)及沖液環(huán)境中,為常規(guī)的電火花加工,可采用精參數(shù)對工件進行表面修整,保障加工表面的質(zhì)量與精度,并減少電極損耗。重復(fù)上述過程,直至加工結(jié)束。

該加工模式與以往電火花加工的顯著差異在于:利用了金屬材料與氧氣可控燃燒產(chǎn)生的巨大熱量作為材料蝕除的主要能量,而電火花放電的作用主要體現(xiàn)在起始的電火花引燃和后面氧氣關(guān)閉階段對工件表面質(zhì)量和精度的修整,因此可極大地提高蝕除效率;同時也可采用小能量進行電火花修整,以獲得高質(zhì)量和高精度的加工表面,且在宏觀上仍屬于無切削力加工。該加工的實現(xiàn)可通過兩套高頻脈沖電源進行,一套為引燃電源,主要進行極間的放電引燃作用,采用較高的脈沖能量,通過幾個或幾十個脈沖使工件表面產(chǎn)生氣化蝕除,達到引燃目的;另一套脈沖電源主要進行電火花表面修整工作,通過極間能量的匹配計算,只要能達到修復(fù)燒蝕表面的作用即可。這樣的設(shè)計可減少在整個加工過程中電火花放電的比例,從而極大降低了電極的損耗,加上極間在燒蝕過程中的電極反鍍效應(yīng),甚至可做到無損耗加工,從而解決電火花銑削電極損耗需實時補償?shù)碾y題,同時可在大幅度提高蝕除效率的同時,獲得優(yōu)質(zhì)的修整表面及精度。

2.2 放電誘導(dǎo)可控燒蝕及電解修整

該方法獲得的專利有:ZL 201110111842.0。

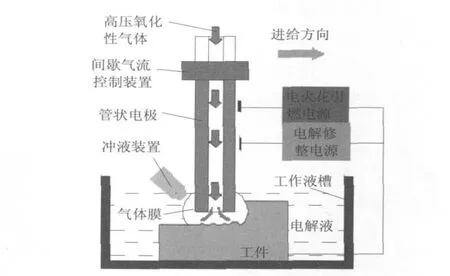

由于電火花加工表面存在殘余拉應(yīng)力和變質(zhì)層等,因此可先通過可控燒蝕方式快速蝕除加工材料,然后通過電解加工修整表面,在提高蝕除效率的同時,消除加工表面的殘余應(yīng)力和變質(zhì)層。由此提出放電誘導(dǎo)可控燒蝕及電解修整高效加工的方法,其加工原理見圖4。

圖4 放電誘導(dǎo)可控燒蝕及電解修整銑削原理圖

加工以電解液作為工作介質(zhì),將待加工工件和電火花加工的工具電極一端浸沒在工作介質(zhì)中,向加工區(qū)域間歇性通入氣體,并在待加工工件和工具電極間形成氣膜;在電火花引燃電源作用下,待加工工件和工具電極之間產(chǎn)生電火花放電,在有氧氣輸入的情況下,加工工件表面產(chǎn)生引燃作用,并發(fā)生氧化放熱反應(yīng),形成高效燒蝕;氣體關(guān)閉階段,在電解電源的作用下,對燒蝕表面進行電解加工及表面修整;輪換開啟電火花引燃脈沖電源與電解蝕除電源,并移動工具電極直至加工結(jié)束,加工過程見圖5。

圖5 放電誘導(dǎo)可控燃燒及電解修整加工步驟

本加工方法仍屬于無宏觀切削力加工,由于采用了電解液,這種加工方法適合于在海水環(huán)境中,采用小型裝置在大型海洋構(gòu)件上進行運動的加工,對大型結(jié)構(gòu)件的局部加工具有重要的意義。

2.3 放電誘導(dǎo)可控燒蝕高效切削加工

該方法獲得的專利有:ZL 201110192863.X。

放電誘導(dǎo)可控燒蝕高效加工的原理可應(yīng)用在難加工金屬材料的車、銑、刨、磨、鉆等各種傳統(tǒng)切削加工形式上。下面通過最典型的磨削、銑削來說明上述應(yīng)用。

2.3.1 磨削加工

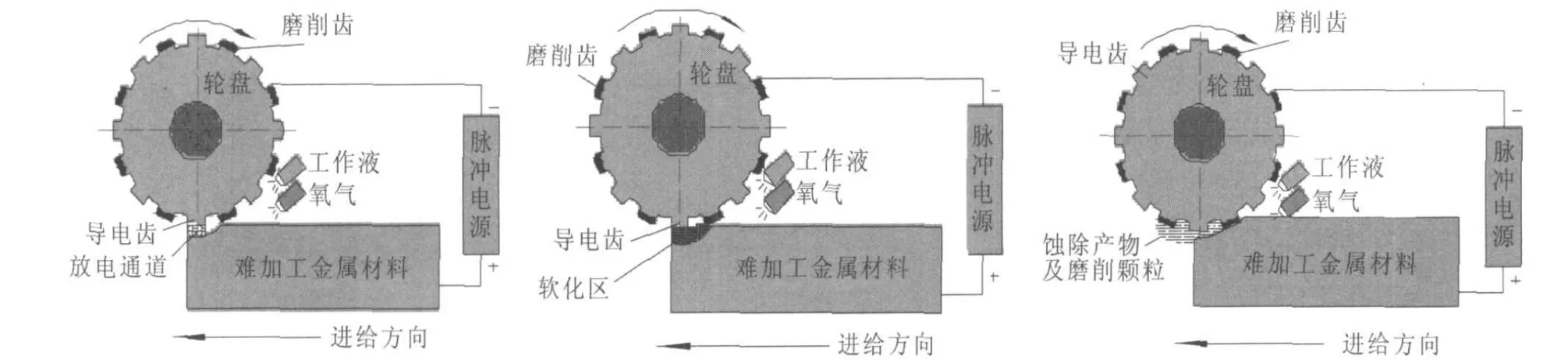

導(dǎo)電砂輪輪盤與難加工金屬材料分別接脈沖電源的兩極,采用水溶性工作液作為液體工作介質(zhì),高壓氧氣周圍由工作液包圍,直接利用導(dǎo)電砂輪輪盤的高速旋轉(zhuǎn)運動使燒蝕區(qū)域強迫轉(zhuǎn)移,從而達到在加工區(qū)域?qū)崿F(xiàn)間歇性氣流供氣的效果,通過向加工區(qū)域噴射工作液以壓迫可燃氣體,強化燒蝕作用,并加速加工產(chǎn)物的排出。

放電誘導(dǎo)可控燒蝕及高效磨削加工從微觀上可分為3個過程:

(1)圖6a是在電火花放電誘導(dǎo)作用下,導(dǎo)電砂輪的導(dǎo)電齒與難加工金屬材料間形成放電通道,少量難加工金屬材料被火花放電蝕除,形成放電凹坑,凹坑及附近金屬材料由于溫度較高,形成活化區(qū),表面材料達到燃點溫度以上。

(2)圖6b是活化區(qū)材料在氧氣(或其他可燃氣體)的作用下,發(fā)生劇烈的燒蝕反應(yīng),使活化區(qū)進一步擴大,同時釋放出大量的熱量,并作用于難加工金屬材料加工區(qū)域基體,使其加熱至軟化甚至熔化狀態(tài),從而形成軟化區(qū)。

(3)圖6c是在氧氣的持續(xù)作用下,難加工金屬材料的軟化區(qū)進一步擴大,在砂輪磨削齒及磨粒的作用下,僅需很小的磨削力便可將難加工金屬材料的軟化區(qū)磨削去除。重復(fù)上述過程并進行進給及軌跡控制直至加工結(jié)束,完成加工形狀及精度的控制。

圖6 放電誘導(dǎo)可控燒蝕及高效磨削加工步驟

該加工模式通過難加工金屬材料自身的燒蝕、軟化,最終用磨削的方式加工出金屬表面,能保證獲得較高的加工表面質(zhì)量與形狀精度。由于磨削力大幅度降低,可實現(xiàn)難加工金屬材料的高效磨削,甚至可在普通磨床上實現(xiàn)緩進給高效磨削。

2.3.2 銑削加工

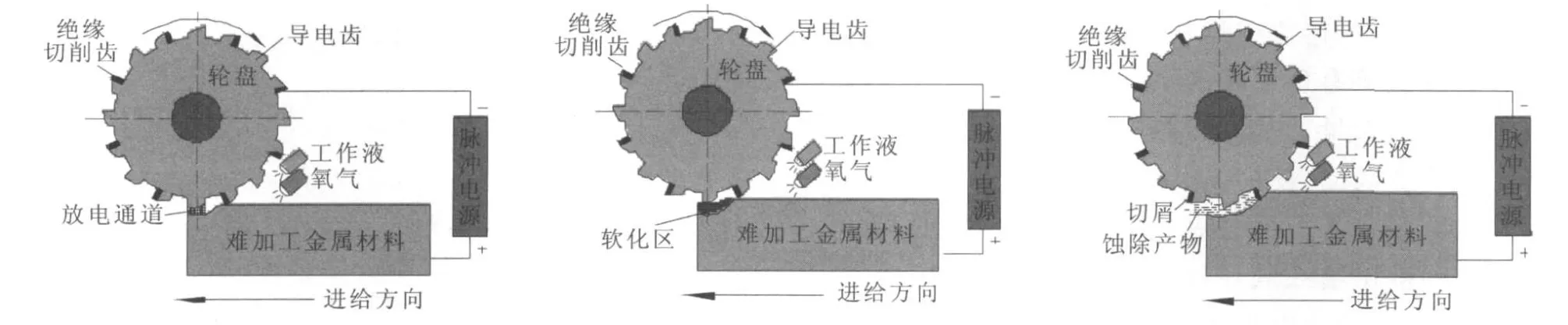

導(dǎo)電齒與絕緣切削齒組合成的銑刀和難加工金屬材料分別接脈沖電源的兩極,采用水溶性工作液作為液體工作介質(zhì),高壓氧氣周圍由工作液包圍,直接利用銑刀的高速旋轉(zhuǎn)運動使燒蝕區(qū)域強迫轉(zhuǎn)移,從而達到在加工區(qū)域?qū)崿F(xiàn)間歇性氣流供氣的效果,通過向加工區(qū)域噴射工作液以壓迫可燃氣體,強化燒蝕作用,并加速加工產(chǎn)物的排出。

放電誘導(dǎo)可控燒蝕及高效銑削加工從微觀上也可分為3個過程:

(1)圖7a是在電火花放電誘導(dǎo)作用下,銑刀上的導(dǎo)電齒與難加工金屬材料間形成放電通道,少量難加工金屬材料被火花放電蝕除,形成放電凹坑,凹坑及附近金屬材料由于溫度較高,形成活化區(qū),表面材料達到燃點。

(2)圖7b是活化區(qū)材料在由凹槽帶入的氧氣作用下,發(fā)生劇烈的燒蝕反應(yīng),使活化區(qū)進一步擴大,同時釋放出大量的熱量,并作用于難加工金屬材料加工區(qū)域基體,使其加熱至軟化甚至熔化狀態(tài),從而形成軟化區(qū)。

(3)圖7c是在氧氣的持續(xù)作用下,難加工金屬材料的軟化區(qū)進一步擴大,且在銑刀切削齒的作用下,僅需很小的切削力便可將難加工金屬材料的軟化區(qū)切削去除。重復(fù)上述過程并進行進給及軌跡控制直至加工結(jié)束,完成加工形狀及精度的控制。

圖7 放電誘導(dǎo)可控燒蝕及高效銑削加工步驟

該加工模式通過難加工金屬材料自身的燒蝕、軟化,最終用銑削的方式加工出金屬表面,能保證獲得較高的加工表面質(zhì)量與形狀精度。由于切削力大幅度降低,可實現(xiàn)難加工金屬材料的高效切削。

2.4 非導(dǎo)電材料的放電誘導(dǎo)可控燒蝕磨削加工

該方法獲得的專利有:ZL 201110041602.8。

放電誘導(dǎo)可控燒蝕的原理還可用于非導(dǎo)電工程陶瓷(包括Al2O3、ZrO2、Si3N4、SiC 等)的加工方面。非導(dǎo)電工程陶瓷具有強度高、硬度高、耐高溫、耐磨損、耐腐蝕、非導(dǎo)電、熱膨脹系數(shù)低等優(yōu)良性能,日益廣泛地應(yīng)用于機械、電子、冶金、化工、石油地質(zhì)鉆探、航空航天及核工業(yè)等領(lǐng)域。現(xiàn)代工業(yè)對工程陶瓷構(gòu)件的加工效率、表面質(zhì)量和精度等要求越來越高,但現(xiàn)有的熱壓、燒結(jié)、真空熱擠壓等工藝僅能成形出幾何形狀較簡單且精度較低的工程陶瓷構(gòu)件,對于精度要求較高或形狀較復(fù)雜的陶瓷構(gòu)件,則必須進行后續(xù)加工。而多為共價鍵、離子鍵或其混合形式組成的晶體或粉末結(jié)構(gòu)決定了工程陶瓷的硬脆性和難加工性。

目前對絕緣體的電火花加工主要有高壓電火花加工、電解電火花加工及輔助電極法電火花加工等方法。這些加工方法實質(zhì)上都是利用加工區(qū)域放電所產(chǎn)生的熱能加熱陶瓷表面,從而達到蝕除表面的目的。但由放電產(chǎn)生的熱能是十分有限的,因此上述加工方法的加工效率很低。

非導(dǎo)電材料的放電誘導(dǎo)可控燒蝕磨削加工從微觀上分為3個過程:

(1)圖8a是在電火花放電誘導(dǎo)作用下,片狀輔助電極與金屬粘合劑砂輪間形成放電通道,少量片狀輔助電極材料被火花放電蝕除,形成放電凹坑,凹坑及附近輔助電極材料由于溫度較高,形成活化區(qū),表面材料達到燃點。

(2)圖8b是活化區(qū)材料在氧氣的作用下,發(fā)生劇烈的燒蝕反應(yīng),釋放出大量的熱量,使活化區(qū)進一步擴大。此外,由于片狀輔助電極很薄(厚度約0.2mm)且貼緊陶瓷表面,釋放的熱量作用于陶瓷材料表面,使其加熱至軟化甚至熔化狀態(tài),從而在陶瓷表面形成軟化區(qū)。

(3)圖8c是在氧氣的持續(xù)作用下,由于片狀輔助電極材料邊燒蝕邊送進,使被加工陶瓷基體材料軟化區(qū)進一步擴大,且在金屬粘合劑砂輪的作用下,僅需很小的磨削力便可將陶瓷的軟化區(qū)磨削去除,重復(fù)上述過程直至加工結(jié)束。

圖8 非導(dǎo)電材料放電誘導(dǎo)可控燒蝕磨削加工步驟

導(dǎo)電片狀輔助電極根據(jù)極間狀態(tài)沿工件表面向高速旋轉(zhuǎn)的金屬粘合劑砂輪作進給運動,同時工件相對于金屬粘合劑砂輪也作伺服進給運動,并采用軌跡控制蝕除陶瓷,完成加工。

該工藝方法的實質(zhì)就是通過在金屬粘合劑砂輪與緊貼著絕緣工程陶瓷的片狀輔助電極的電火花放電誘導(dǎo)作用下,連續(xù)或間歇地通入能與輔助電極(鐵基金屬或鈦等有色金屬)發(fā)生燒蝕反應(yīng)的氣體(如氧氣),釋放出大量的熱量,這些熱量能直接擴散至絕緣工程陶瓷表面,使陶瓷材料產(chǎn)生軟化效應(yīng),然后在磨輪的磨削作用下被去除。燒蝕熱量的控制可依靠氣體的間歇供給或氣體連續(xù)供給時的氣體流量、壓力、砂輪轉(zhuǎn)速及導(dǎo)電片狀輔助電極的送進速度、材料及尺寸等進行調(diào)整。

該工藝方法可對平面、圓柱等幾何形狀的絕緣材料進行表面加工。由于其磨削力較小,對于機床剛性的要求可適當降低,是一種高效、低損耗、低成本、安全、無污染的加工方法。

3 結(jié)束語

通過圍繞“放電誘導(dǎo)可控燒蝕”原理,對開展的一系列高效加工的典型工藝方法進行了介紹,其實質(zhì)在于利用大多數(shù)金屬材料在助燃氣體(如氧氣)的作用下,放電活化后能發(fā)生燃燒的特點,在加工區(qū)域利用金屬自身燃燒所產(chǎn)生的巨大化學能,達到高效燒蝕或?qū)庸ο筮M行加熱軟化,從而降低加工難度,然后通過各種加工方法進行表面質(zhì)量和精度的修整,從而滿足工藝要求。在國內(nèi)外首次提出了金屬可控燒蝕的觀點,將在傳統(tǒng)的機械加工和特種加工之間構(gòu)建一條通道,將傳統(tǒng)加工的高效切削和特種加工的無力作用有機地融合在一起。

該學科領(lǐng)域完全是一門嶄新的學科發(fā)展方向,將有很多的機理性、理論性及工藝性的工作需要進行,其研究的成果必將對機械加工業(yè)起到很好的促進作用。

[1]Wang Z G,Rahman M,Wong Y S.Tool wear characteristics of binderless CBN tools used in high-speed milling of titanium alloys[J].Wear,2005,258(5-6):752-758.

[2]Fox-Rabinovich G S,Yamamoto K,Kovalev A I,et al.Wear behavior of adaptive nano-multilayered TiAlCrN/NbN coatings under dry high performance machining conditions[J].Surface and Coatings Technology,2008,202(10):2015-2022.

[3]Ezugwu E O.Key improvements in the machining of difficult-to-cut aerospace superalloys[J].International Journal of Machine Tools and Manufacture,2005,45(12-13):1353-1367.

[4]Dudzinski D,DevillezA,Moufki A,et al.A review of developments towards dry and high speedmachining of Inconel 718 alloy[J].International Journal of Machine Tools and Manufacture,2004,44(4):439-456.

[5]陳五一,袁躍峰.鈦合金切削加工技術(shù)研究進展[J].航空制造技術(shù),2010(15):26-30.

[6]Mohd Abbas N,Solomon D G,Fuad Bahari M.A review on current research trends in electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2007,47(7-8):1214-1228.

[7]Ho K H,Newman S T.State of the art electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2003,43(13):1287-1300.

[8]Ho K H,Newman S T,Rahimifard S,et al.State of the art in wire electrical discharge machining(WEDM)[J].International Journal of Machine Tools and Manufacture,2004,44(12-13):1247-1259.