閉式整體渦輪葉盤多軸聯動電火花加工電極運動路徑規劃*

劉 曉,康小明,趙萬生

(上海交通大學機械與動力工程學院,上海 200240)

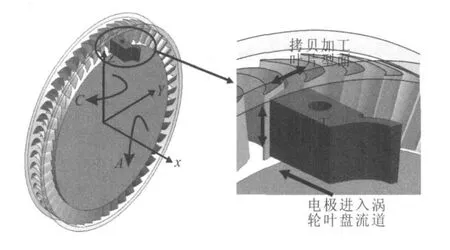

渦輪葉盤作為航空航天發動機的核心部件,直接關系到發動機系統的成敗,是決定整機性能和維護成本的關鍵部件之一。傳統渦輪葉盤的葉片通過榫卯結構與盤身連接,結構復雜,影響了整體的可靠性。從20世紀80年代開始,閉式整體渦輪葉盤逐漸進入航空航天發動機設計領域。由于增設了葉冠結構,且整個葉盤由同一塊毛坯加工而成,使其具有可靠性高、系統效率優良、總體質量小等優點,并越來越多地應用于新一代航空航天發動機。CFM國際公司研制的CFM 56航空渦扇發動機、新一代LEAP-X航空渦扇發動機及歐洲航天局Ariane-5型火箭的Vulcain液氫液氧發動機均采用了閉式整體渦輪葉盤結構[1]。圖1是2種典型的閉式整體渦輪葉盤類零件:軸流式渦輪葉盤和離心式葉輪。

半封閉、彎扭的流道給閉式整體渦輪葉盤的加工帶來了一系列難題。多軸數控銑削加工由于受刀具可達性與切削振動的影響,限制了其在閉式整體渦輪葉盤加工中的應用。目前該類零件的主流加工方法為多軸聯動電火花加工,其原理是對充滿渦輪葉盤流道的原型電極進行尺寸縮減,以獲得成形電極;成形電極沿著一條復雜的運動路徑無干涉地進入渦輪葉盤流道后,拷貝放電加工獲得葉片型面[2]。在縮減電極尺寸與獲得成形電極運動空間的同時,會降低電極使用壽命。由此可見,在電極尺寸盡可能飽滿的前提下,如何獲得一條無干涉、優化的電極運動路徑是加工的關鍵問題。

圖1 閉式整體渦輪葉盤類零件

眾多研究人員對閉式整體渦輪葉盤電火花加工中的電極路徑規劃進行了研究。吳湘[3]等提出了電極與葉片間接近系數的概念,用于判斷電極與渦輪葉盤間的干涉情況;李剛[4]等提出了沿“主運動軸”搜索電極運動路徑的方法,對閉式整體渦輪葉盤電火花加工CAM系統進行了研究。本文提出了一種新的電極運動路徑規劃方法,使電極盡量沿渦輪葉盤流道中心曲線運動,實現電極運動路徑的無干涉、優化搜索。

1 電極運動路徑規劃問題描述

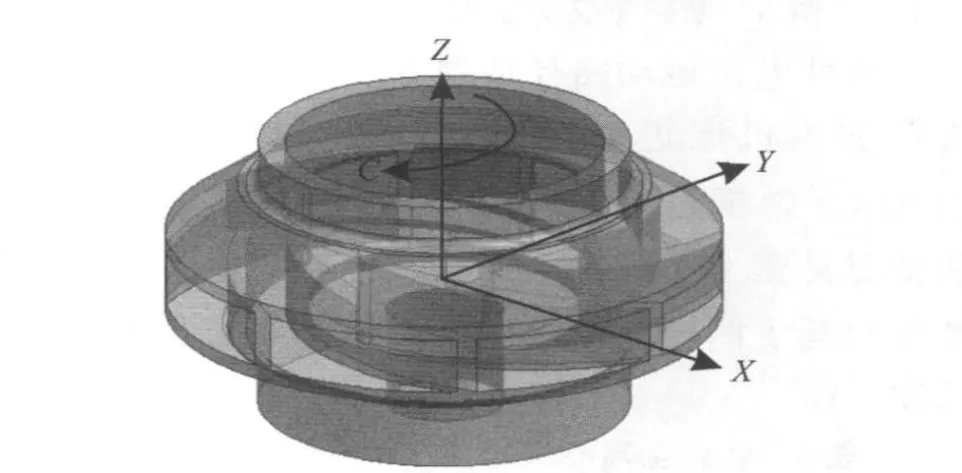

閉式整體渦輪葉盤多軸聯動電火花加工所使用的設備一般擁有四軸或四軸以上的加工自由度。成形電極需要無干涉地沿著一條復雜的路徑進入渦輪葉盤流道,拷貝放電加工葉片、輪轂及葉冠型面(圖2)。實際加工中,電極運動路徑是通過電極沿X、Y、Z、C 4個自由度的運動及渦輪葉盤沿A軸自由度的運動實現的。簡化起見,在電極運動路徑規劃中假設渦輪葉盤固定,其沿A軸方向的運動以電極沿A軸方向的反向運動代替實現。值得注意的是,電極運動路徑的起點可有多種選擇,而終點卻是唯一的,即電極完全進入流道進行拷貝放電加工前的位置。實際上,電極從流道中無干涉抽出的軌跡的反向路徑即為電極運動路徑。

圖2 閉式整體渦輪葉盤電火花加工示意圖

實際加工經驗表明,在電極運動過程中盡量保持電極位于流道中央,可使尺寸更飽滿的電極獲得無干涉的運動路徑[5]。基于該狀況,本文提出了一種新的電極運動路徑規劃方法:在電極在進入渦輪葉盤流道過程中,盡可能使其沿渦輪葉盤流道中心運動,以達到減少電極尺寸縮減量的目的。

2 電極運動路徑規劃

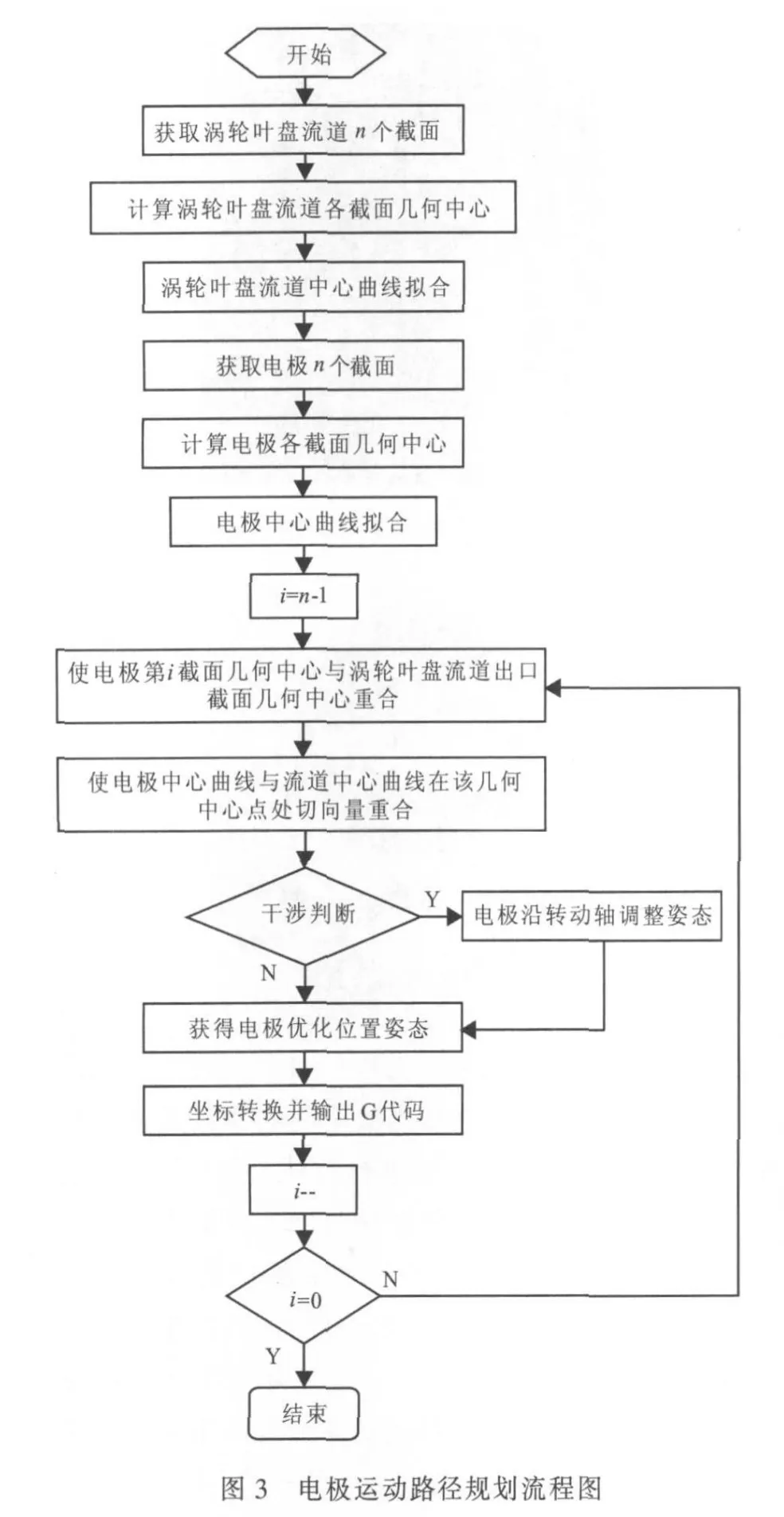

本文提出的電極運動路徑規劃方法,對電極運動過程中不同階段的電極位置姿態進行優化。優化過程中使電極沿渦輪葉盤流道中心曲線運動,并相應調整電極姿態,在確保電極與葉片不發生干涉的前提下,使電極中心曲線與流道中心曲線在流道出口截面幾何中心處盡量保持切向量重合,以獲得電極最佳位置姿態。通過對電極最佳位置姿態數據進行后處理,輸出可直接用于實際加工的G代碼。該方法適用于離心式和軸流式閉式整體渦輪葉盤電極運動路徑規劃。圖3是該方法的流程。

對于流道各截面幾何中心點 qi(i=0,1,…,n),利用3次非均勻有理B樣條(NURBS)對其進行插值擬合,獲得渦輪葉盤流道中心曲線,并可據此進一步獲得渦輪葉盤流道幾何中心曲線上任一點的切向量[6]。電極中心曲線及電極各截面幾何中心處的切向量也可按相同方法求得。

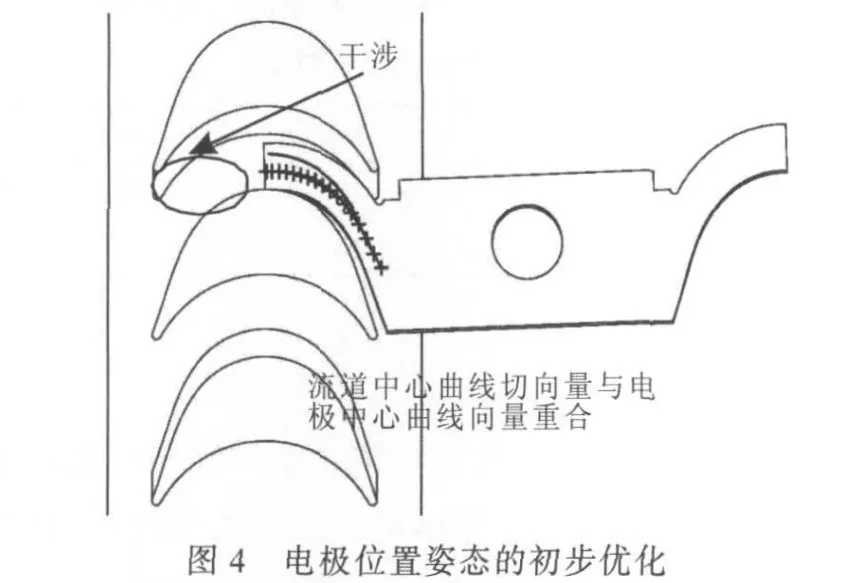

自電極進行拷貝放電加工前的位置開始,電極分步向渦輪葉盤流道出口方向運動。對于電極各截面幾何中心點ei(i=0,1,…,n),在電極的第i步運動中,調整電極位置姿態,使電極第(n-i)截面幾何中心點en-i與渦輪葉盤力流道出口截面幾何中心點qn重合,且電極中心曲線與渦輪葉盤流道中心曲線在點en-i(qn)處的切向量相同。此時電極在第i步運動中位于一個理論上較好的姿態,但由于渦輪葉盤流道中心曲線曲率的變化,電極與渦輪葉盤可能在某些位置發生干涉(圖4)。此時,需對電極姿態作進一步優化。

電極運動路徑規劃過程中需多次判別電極與渦輪葉盤間的干涉情況,可通過計算渦輪葉盤流道各面與電極各面間的最小距離進行判斷。若最小距離等于0,則判斷二者發生干涉;若最小距離大于0,則判斷二者未發生干涉。

若電極與渦輪葉盤發生干涉,則需對電極姿態再次進行調整。圖5是電極第 i步運動中電極位姿的再調整方法:按一定的步長,沿電極第i步運動中轉動軸(A軸與C軸)運動方向的反方向調整電極位姿。電極每反向轉動1個步長,即判斷電極與渦輪葉盤間的干涉情況,記錄該過程中首次不干涉時及再次發生干涉時的轉動軸(A軸與C軸)的坐標值,并獲取二者中間值,以此為優化的電極位置姿態。對獲得的電極位置姿態數據進行后置處理,獲得可直接用于加工的數控代碼。

圖5 電極最佳位置姿態的獲得

3 試驗驗證

為了驗證所提的電極運動路徑規劃方法的實用性與優越性,分別基于文獻[4]與本文提出的電極運動路徑規劃方法,對某閉式整體離心渦輪泵葉輪進行了電極設計與電極運動路徑規劃,并進行了樣件加工試驗。

離心渦輪泵葉輪材質為鈦合金Ti-6Al-4V,共計8個流道周向均布,流道呈進口處高而窄、出口處寬而低的特征(圖6)。對原型電極作軸向及周向尺寸縮減獲得成形電極,電極自泵葉輪流道出口處進入流道,沿C軸方向轉動拷貝加工葉片型面。

圖6 閉式整體渦輪泵葉輪三維模型

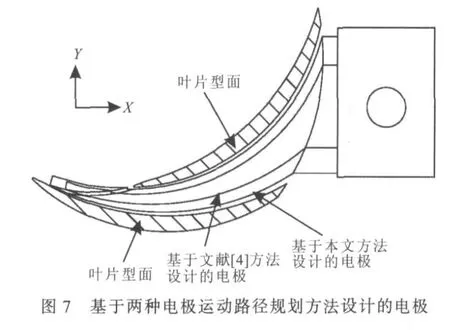

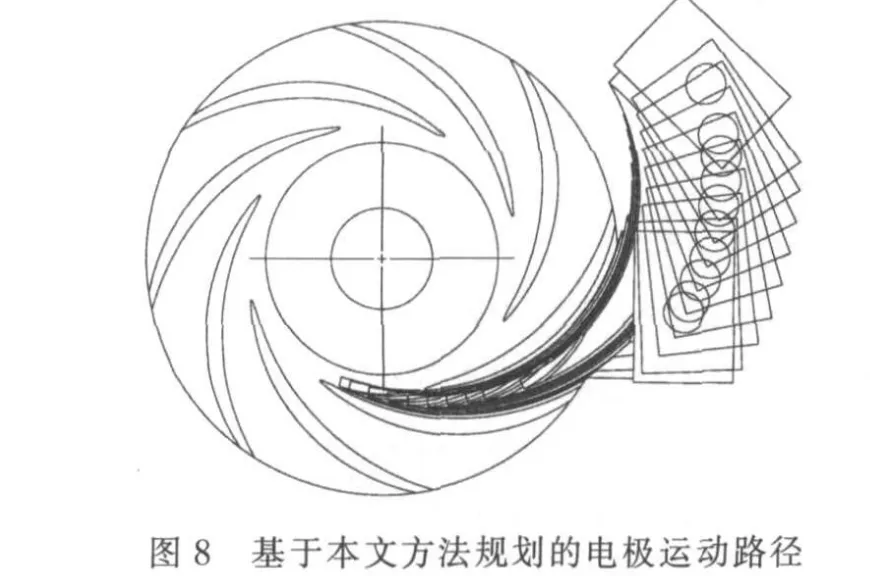

在使用文獻[4]的方法規劃電極運動路徑時,過于優先考慮“主運動軸”方向的運動,即向流道出口方向的單軸運動(本例中為+X方向),會導致電極發生干涉后,在需要沿轉動軸方向調整位姿的時候,電極多個方向均與渦輪泵葉輪發生干涉,即電極被“卡死”在流道中,顯示路徑規劃失敗。出現這種情況后,需對電極作進一步的尺寸縮減,才能成功獲得電極運動路徑。本文提出的電極路徑規劃方法,在路徑規劃的開始階段并不一味地要求電極向流道出口方向運動,而是基于流道中心線,在電極每個運動步長內尋求獲得電極最佳位姿,從而在最大程度上避免了上述情況的發生。圖7是基于兩種電極路徑規劃方法設計的成形電極,圖8是由本文提出的規劃方法獲得的電極運動路徑。從中可見,基于本文提出的方法設計的電極在尺寸上較文獻[4]方法設計的電極更飽滿。

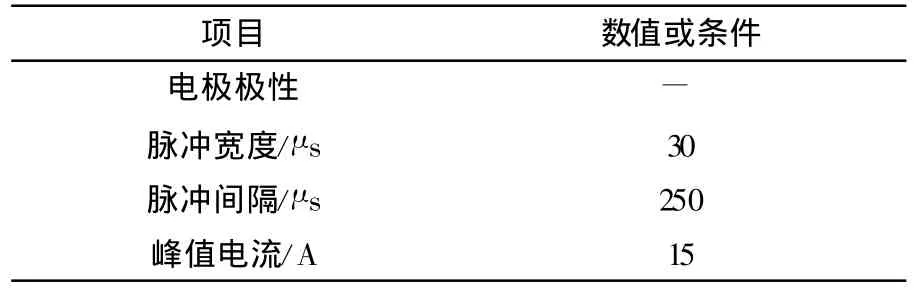

兩種電極運動路徑規劃方法對比試驗均使用電火花加工機床進行,使用的電極材料均為 POCO EDM-C3滲銅石墨,加工參數完全一致,見表1。試驗情況見圖9,加工完成的鈦合金閉式整體渦輪泵葉輪與基于兩種電極運動路徑規劃方法設計的電極見圖10。

表1 鈦合金離心渦輪泵葉輪電火花加工參數

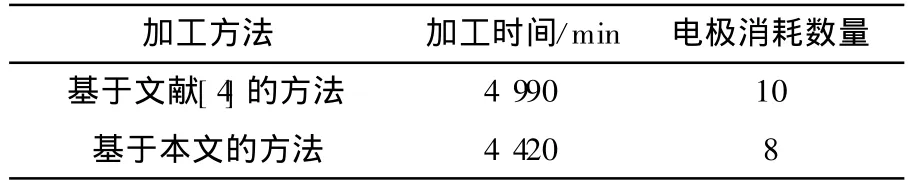

驗證試驗主要通過加工效率與電極消耗量對兩種電極運動路徑規劃方法進行對比,基于兩種方法加工一個完整渦輪泵葉輪所用時間與電極消耗量的對比情況見表2。可見,基于本文提出的方法進行的加工試驗較基于文獻[4]提出的方法,其整體加工效率提高了11.42%,電極消耗量降低了20%,充分體現了本文提出的電極運動路徑規劃方法在加工效率與成本上的整體優勢。

表2 基于兩種方法加工渦輪泵葉輪的效率及電極消耗量對比

4 結論

多軸聯動電火花加工是閉式整體渦輪葉盤的主流加工方法,在電極尺寸盡可能飽滿的前提下,獲得一條無干涉、優化的電極運動路徑是加工的關鍵。本文提出了一種電極運動路徑規劃方法,對運動過程中的電極進行位置姿態優化,在確保電極與渦輪葉盤不發生干涉的前提下,使電極中心曲線與渦輪葉盤流道中心曲線在流道出口截面幾何中心處盡量保持切向量重合,以獲得電極最佳位置姿態。以某閉式整體渦輪泵葉輪為對象,基于本文提出的電極運動路徑規劃方法對其進行了加工試驗,結果也充分證明了該方法在加工效率與成本上的整體優勢。

[1]Trollheden S,Bergenlid B,Palmnas U,et al.Turbopump turbines developed by Volvo[R].40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit,Fort Lauderdale,Florida,2004.

[2]劉曉,康小明,趙萬生.帶葉冠整體式渦輪盤的多軸聯動數控電火花加工[J].航空制造技術,2009(2):100-102.

[3]Wu Xiang,Zhao Wansheng,Du R.Tool path generation for machining shrouded turbine blisk[C]//ASME International Mechanical Engineering Congress and Exposition.Anaheim,California,2004:795-802.

[4]Li Gang,Zhao Wansheng,Wang Zhenlong,et al.A special CAD/CAM software for electro-discharge machining of shrouded turbine blisks[J].Journal Shanghai University(English Edition),2007,11(1):74-78.

[5]吳湘.帶冠整體渦輪葉盤電火花加工關鍵技術研究[D].哈爾濱:哈爾濱工業大學,2003.

[6]施法中.計算機輔助幾何設計與非均勻有理B樣條[M].北京:高等教育出版社,2001.